Способ получения пористых таблеток молочного сахара и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к пищевой промышленности. Способ получения пористых таблеток молочного сахара включает обезжиривание молочной сыворотки, отделение казеиновых частиц, ультрафильтрацию, нанофильтрацию для частичной деминерализации и концентрирования, электродиализное обессоливание до содержания минеральных веществ 0,04%, сгущение в вакуум-выпарном аппарате до 60-65% сухих веществ, кристаллизацию лактозы из пересыщенных сиропов, промывку водой с температурой 5-6°С, отделение кристаллов лактозы до влажности 7-10%, причем формование пористых таблеток в матрице осуществляют с использованием устройства для получения пористых таблеток молочного сахара в два этапа, на первом этапе формование идет за счет вибрации, на втором этапе происходит втирание верхнего слоя таблетки в матрицу, сушка и охлаждение пористых таблеток. Изобретение позволяет минимизировать количество технологических операций, а также улучшить распадаемость таблеток в воде. 2 н. и 1 з.п. ф-лы, 2 ил., 4 пр.

Реферат

Область техники, к которой относится изобретение

Способ получения пористых таблеток и устройство для его осуществления относятся к производству сухих молочных продуктов, а именно к технологии и оборудованию для получения пористых таблеток молочного сахара, и могут быть использованы на предприятиях молокоперерабатывающей отрасли.

Помимо молочного сахара по такому способу и на таком устройстве могут быть получены сухая безбелковая сыворотка, сухая деминерализованная сыворотка, обессоленная методом электродиализа, и другие сухие пористые таблетки (брикеты) с повышенным содержанием лактозы путем варьирования соотношений рецептурных компонентов и степени обезвоживания формовочной смеси.

Уровень техники

Известен способ и технологическая линия для производства продуктов из молочной сыворотки, включающая танк для сыворотки, связанные трубопроводом по ходу технологического процесса центробежный сепаратор для выделения из сыворотки молочного жира и казеиновой пыли, емкости для обезжиренной сыворотки, альбуминного молока, осветленной сыворотки и мелассы, подогреватель обезжиренной сыворотки, установку для отваривания альбумина сыворотки, вакуум-выпарную установку для сгущения, кристаллизатор, центрифугу для разделения кристалломассы молочного сахара и сушилку для получения кристаллического порошка (см. патент РФ на изобретение №2100438 «Технологическая линия для производства продуктов из молочной сыворотки» - Заявл. 18.07.1995, кл. МПК С05К 5/00, А23С 21/00, опубл. 27.12.1997).

Известная технологическая линия позволяет производить сухие продукты с повышенным содержанием лактозы, преимущественно молочный сахар, но низкая степень очистки от белковых и минеральных веществ не позволяет получать высококачественный продукт.

Известны устройства, обеспечивающие высокую степень очистки лактозосодержащего сырья от белковых и минеральных веществ перед кристаллизацией лактозы (Храмцов А.Г. Молочный сахар. - М.: Агропромиздат, 1987. - 224 с.). На с. 168, рис. 7.26 описана технологическая линия получения молочного сахара, где представлены установки для глубокой очистки сыворотки молекулярно-ситовой фильтрацией и деминерализацией электродиализом с последующей кристаллизацией лактозы, отделением кристаллов на центрифуге от мелассы, сушкой и упаковкой кристаллического порошка.

Известная технологическая линия позволяет производить молочный сахар высокого качества, но часть сухих веществ молочного сырья теряется в виде лактозной пыли и мелких кристаллов молочного сахара, которые захватываются отработанным теплоносителем (воздухом) при сушке и выбрасываются из сушилки в окружающую атмосферу, а полученный кристаллический порошок не отличается разнообразием структурно-механических свойств и форм.

Известен способ получения молочной сыворотки в гранулах (см. патент РФ на изобретение №2144774, кл. МПК А23С 21/00, А23С 1/00, опубл. 27.01.2000), по которому молочную сыворотку сгущают до массовой доли сухих веществ 48-52%, проводят структурообразование в два этапа. На первом этапе структурируют белки и лактозу путем нагревания и охлаждения сгущенного продукта, на втором этапе проводят структурообразование до массовой доли сухих веществ 54-58% и вязкости 65-75 МПа⋅с. Влажный продукт уплотняют прессованием с последующей сушкой воздухом до массовой доли сухих веществ 82-92%, а гранулирование осуществляют дроблением прессованной массы. Получаемый сухой продукт за счет прессования имеет высокую механическую прочность и требует дробления перед формованием гранул.

По технической сущности наиболее близкого прототипа по способу получения пористых таблеток молочного сахара не обнаружено.

Известны устройства для прессования порошков, обеспечивающие сцепление частиц зернистого сыпучего материала в агрегаты в виде таблеток (брикетов) при помощи давления или с использованием дополнительного связывающего материала. Однако при прессовании порошков под давлением образуется большое количество взвешенной пыли, что ухудшает условия труда, экологическую обстановку, увеличивает потери продукта на различных стадиях производства таблеток (брикетов).

В литературе описаны устройства для прессования порошков, обеспечивающие связывание частиц зернистого сыпучего материала в агрегаты в виде таблеток (брикетов) при помощи связывающего материала (или жидкости). Близким по технической сущности устройством является таблеточная машина с питающим бункером и гранулятором, где происходит предварительное уплотнение продукта (см. на с. 61-62, Мачихин Ю.А., Зурабишвили Г.Г. Таблетирование пищевых материалов. – М.: Пищевая промышленность. - 1978. - 135 с.). Сухой порошок, предназначенный для таблетирования, поступает в загрузочное устройство бункера и попадает на движущуюся ленту транспортера, которая имеет рифленый профиль. С помощью заслонки осуществляется регулирование высоты слоя порошка на ленте транспортера. Уплотнение происходит между роликом и транспортером, а затем подпрессованный материал поступает на секущие ножи, вращающиеся в противоположные стороны, и происходит измельчение брикетов. С помощью электровибратора осуществляется полное выбивание уплотненного материала из ячеек ленты транспортера. Измельченный материал брикетов поступает в матрицы, расположенные в столе таблеточной машины, и с помощью прессующих пуансонов обеспечивает формирование таблеток под давлением.

Известно устройство для прессования таблеток (см. АС №632583. Устройство для прессования таблеток/ Зурабишвили Г.Г., Мачихин Ю.А., Надарейшвили Г.И., кл. МПК В30В 11/18, В30В 3/00, опубл. БИ №42, 15.11.1978), которое по техническому решению является наиболее близким к заявляемому устройству по совокупности существенных признаков (прототип).

Согласно прототипу устройство включает в себя загрузочные воронки, в одни из которых засыпают пищевой материал, а в другие связывающий материал для формирования тела таблетки и соединения с наружными слоями. В центральной части загрузочной воронки расположен конический шнек. Под загрузочными воронками, в которых находится пищевой материал, находятся две горизонтально расположенные гибкие формующие ленты с ячейками на наружных поверхностях, огибающие ведущие и ведомые валки. Между гибкими формующими лентами расположены вибраторы. С гибкими лентами контактируют прессующие ролики, на рабочей поверхности которых выполнена сетчатая накатка с углом 30-45° между впадинами. Работа устройства осуществляется следующим образом. Из загрузочных воронок с пищевым материалом на гибкие ленты с ячейками поступает порошок. При дальнейшем движении лент вибраторами осуществляется предварительное уплотнение пищевого материала в ячейках до прессования. Дальнейшее уплотнение материала в ячейках происходит между направляющими и прессующими валками. Рельефный профиль прессующих валков необходим для улучшения соединения слоев таблетки и связывающего материала, поступающего из другой воронки с помощью конического шнека. Уплотненный таким образом прессуемый материал подается формующими лентами в рабочую зону между двумя прессующими валками, где происходит окончательное прессование таблеток.

Раскрытие изобретения

Задачей предлагаемого изобретения является создание способа и устройства для получения пористых таблеток (брикетов) молочного сахара, которое позволило бы минимизировать количества технологических операций в процессе производства и улучшить распадаемость таблеток в воде.

Техническим результатом изобретения является минимизация количества технологических операций в процессе получения пористых таблеток молочного сахара, а также улучшение распадаемости таблеток в воде.

Указанный технический результат достигается за счет того, что способ получения пористых таблеток молочного сахара включает обезжиривание молочной сыворотки, отделение казеиновых частиц, ультрафильтрацию, нанофильтрацию для частичной деминерализации и концентрирования, электродиализное обессоливание до уровня 80-90%, сгущение в вакуум-выпарном аппарате до 60-65% сухих веществ, кристаллизацию лактозы из пересыщенных сиропов, промывку водой с температурой не выше 60°С, отделение кристаллов лактозы до влажности 7-10%, причем формование пористых таблеток в матрице осуществляют в два этапа, на первом этапе формование идет за счет собственного веса влажных кристаллов и вибрации, на втором этапе происходит втирание верхнего слоя таблетки в матрицу, сушка и охлаждение пористых таблеток.

Указанный технический результат также достигается за счет того, что устройство для получения пористых таблеток молочного сахара включает загрузочный бункер, горизонтальный питатель, гибкую формующую ленту с ячейками на наружных поверхностях, огибающие ведущие и ведомые валки, вибраторы для предварительного уплотнения материала в ячейках матрицы и формирования таблеток, причем согласно изобретению формующая лента выполнена двойной, верхняя ее часть выполнена из антиадгезионного материала, а нижняя часть из материала, свободно пропускающего воздух, на кронштейне закреплен поперечный ряд эластичных втирающих шпателей с возможностью регулирования зазора между нижним краем и гибкой формующей лентой, секция сушки и охлаждения таблеток.

Для большей безопасности конструкция устройства может быть закрыта кожухом.

Для решения поставленной задачи в технологической линии получения молочного сахара предлагается устройство, которое обеспечивает получение пористых таблеток (брикетов) без применения прессования давлением.

Преимущества предлагаемого устройства состоят в минимизации количества технологических операций при получении пористых таблеток молочного сахара после центробежной декантации кристалломассы за счет использования остаточной влажности кристаллов (до 10%), где в качестве связывающего материала выступает меласса или промывочная вода, а также в улучшении распадаемости таблеток в воде. В качестве измеряемого параметра контролируют время распадаемости пористых таблеток в секундах, при погружении их в воду при определенной температуре.

Краткое описание чертежей

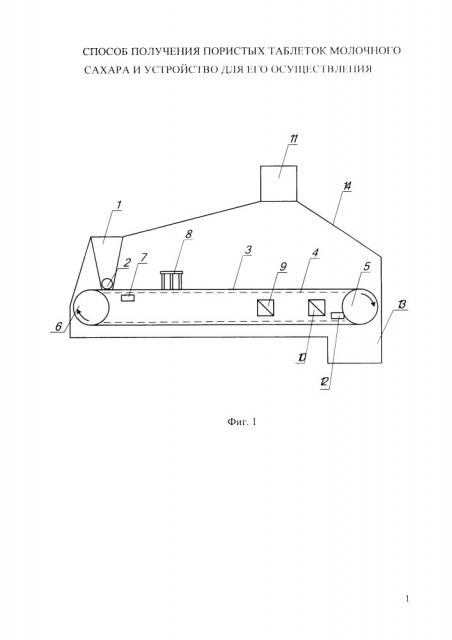

На фиг. 1 изображена схема устройства для получения пористых таблеток молочного сахара.

На фиг. 2 показана фотография влажных кристаллов лактозы пищевой и фармакопейной и пористых таблеток.

На фигурах приняты следующие обозначения: 1 - загрузочный бункер, 2 - горизонтальный питатель, 3 - верхняя часть формующей ленты, 4 - нижняя часть формующей ленты, 5 - ведущий валок, 6 - ведомый валок, 7 - вибраторы предварительного уплотнения материала, 8 - эластичные шпатели, 9 - воздуховод подачи теплого воздуха, 10 - воздуховод охлаждения, 11 - воздуховод для отработанного воздуха, 12 - вибратор для формирования таблеток, 13 - приемный бункер пневмотранспортной системы, 14 - кожух.

Осуществление изобретения

Предлагаемое устройство состоит из загрузочного бункера 1 для влажных кристаллов лактозы, горизонтального питателя 2, включающего подвижные многолопастные ворошители, ось которых располагается горизонтально над гибкой двойной формующей лентой 3, 4, почти касаясь (до 5 мм) ее нижним краем своих лопаток. При вращении ворошителей материал равномерно тонким слоем поступает на гибкую формующую ленту транспортера, верхняя часть 3 которой изготовлена из полимерного антиадгезионного материала и в которой имеются матрицы, нижняя часть ленты 4 имеет мелкоперфорированную (до 50 мкм) поверхность. Натяжение гибкой двойной ленты осуществляется ведущим 5 и ведомым 6 валками. Между гибкими формующими лентами 3 и 4 расположены вибраторы 7, которые, на первом этапе, «мягко» заполняют матрицы материалом. На втором этапе происходит окончательное формование пористой таблетки в матрицах за счет закрепленного на кронштейне ряда эластичных шпателей 8, расположенных поперек гибкой ленты и втирающих верхние слои влажного материала в заполненные матрицы. Матрицы представляют собой плоскоцилиндрическую форму с соотношением высота/диаметр 0,3/1,0. Такая форма и соотношение размеров таблеток способствует более свободному выходу сформованной таблетки из матрицы после сушки. Толщина слоя высушиваемого продукта влияет на прогрев, и в случае получения прессованных давлением таблеток в центре таблетки теплообмен осуществляется за счет теплопроводности, поэтому скорость нагрева снижается и, соответственно, длительность сушки увеличивается. Сушка сформированных пористых таблеток проходит внутри матриц гибкой ленты за счет подачи теплого воздуха через воздуховод 9. В предлагаемом устройстве за счет формования пористой структуры с использованием метода втирания влажного материала в матрицы без применения давления прессования теплообмен во всем объеме таблетки осуществляется за счет конвективного теплообмена, что увеличивает скорость нагрева и интенсифицирует процесс сушки таблеток. На следующем этапе сухие пористые таблетки, находящиеся в матрицах гибкой ленты, охлаждают очищенным воздухом с низким содержанием влаги при комнатных температурах 20-24°С через воздуховод 10. Отработанный воздух после сушки и после охлаждения удаляют через общий воздуховод 11. Гибкая лента огибает ведущий валок 5 и подвергается воздействию вибратора 12, в результате чего сухие пористые таблетки выпадают из матрицы в приемный бункер 13 пневмотранспортной системы и направляются на упаковку. Для большей безопасности конструкция устройства может быть закрыта кожухом 14.

Известно, что усилия выталкивания таблеток из стальной матрицы на 27-29% больше усилия выталкивания из матрицы, изготовленной из оргстекла и полимерных материалов, поэтому для ленты, в которой сделаны матрицы, используют антиадгезионный материал. У получаемых пористых таблеток изменяются адгезионные свойства, так как уменьшается величина адгезии между стенкой матрицы и боковой поверхностью таблетки. Пористая структура позволяет уменьшить контакт с внутренней поверхностью матрицы, соответственно, уменьшить трение (коэффициент трения) боковой поверхности таблетки о стенки матрицы, поэтому значительно легче освобождать сухие таблетки из матрицы при разгрузке.

При формировании пористых таблеток применяется вибрация, т.е. заполнение матриц происходит «мягко» за счет собственного веса влажных кристаллов, т.е. при минимальном давлении. В предлагаемом устройстве формование таблетки происходит в два этапа: на первом этапе оно происходит только за счет гравитационных сил; на втором - за счет усилий эластичного шпателя для втирания влажной массы кристаллов в матрицу. Таким образом, если говорить условно о коэффициенте прессования, то в предлагаемом устройстве он практически приближен к нулю.

Влияние гранулометрического состава на процесс формования определяется величиной удельной поверхности кристаллов, которая зависит от линейных размеров кристаллов молочного сахара. От величины удельной поверхности кристаллов зависит количество контактов между ними, а следовательно, и сила сцепления между кристаллами в процессе втирания в матрицы, а также и количество удерживаемой пленки жидкости (мелассы или промывочной воды) на гранях кристаллов и «захваченного» воздуха в процессе формования, что в конечном итоге сказывается на скорости сушки пористых таблеток. Все вышеописанное влияет на распадаемость пористых таблеток в воде, которая значительно лучше, чем у прессованных давлением таблеток, согласно прототипу. В качестве измеряемого параметра применяют время распадаемости (в секундах) таблеток при определенной температуре в воде.

В дальнейшем способ получения пористых таблеток молочного сахара с использованием предлагаемого устройства поясняется описанием конкретных вариантов его осуществления и представленным графическим чертежом (фиг. 1), на котором схематично изображено устройство.

Для описания конкретного варианта способа получения пористых таблеток и осуществления устройства рассмотрим последовательность технологических операций получения молочного сахара в виде пористых таблеток. В соответствии с аналогом применяется глубокая очистка молочного сырья молекулярно-ситовой фильтрацией (баромембранные методы): на первой стадии ультрафильтрацией выделяют молочные белки; на второй стадии нанофильтрацией частично удаляют минеральные соли на 25-30% и одновременно концентрируют раствор до 20-22% сухих веществ. В дальнейшем на третьей стадии используют электромембранный метод - электродиализ - и проводят глубокую деминерализацию пермеата (фильтрата) после обработки ультрафильтрацией и нанофильтрацией до уровня обессоливания 80-90%. В результате такой глубокой очистки сырья мембранными методами от белковых и минеральных веществ концентрация подсгущенного деминерализованного пермеата снижается до 18-20% сухих веществ. Далее полученный пермеат сгущают в вакуум-выпарном аппарате до концентрации 60-65% сухих веществ при температуре 60-70°С. Пересыщенный сироп направляют в кристаллизатор-охладитель, где происходит кристаллизация лактозы при понижении температуры до 4-6°С при постоянном перемешивании. Готовый кристаллизат молочного сахара разделяют в центробежном деканторе на кристаллы и мелассу (межкристальную жидкость). Учитывая глубокую очистку исходного сырья молекулярно-ситовой фильтрацией и электродиализом, при декантации отделяют мелассу и проводят однократную промывку кристаллов холодной водой при температуре 4-6°С. Влажность кристаллов 7-10% и влага распределяется в виде пленки на поверхности кристаллов. Влажные кристаллы лактозы поступают в загрузочный бункер 1 предлагаемого устройства, через ворошители 2 равномерно подаются на поверхность гибкой ленты 3, заполняют матрицы и подвергаются воздействию вибратора 7. Гибкая лента движется к кронштейну с поперечным рядом эластичных шпателей 8, где в предварительно заполненные влажным материалом матрицы, под действием вибратора 7, втирают верхний слой влажных кристаллов. Гибкая лента движется в секцию 9, где пористые таблетки сначала высушивают, а потом охлаждают в секции 10, откуда сформованные высушенные пористые таблетки продвигаются к валку 5. Благодаря огибанию валка 5 и воздействию вибратора 12 происходит выгрузка пористых таблеток. Сухие пористые таблетки выпадают из матрицы в приемный бункер 13 пневмотранспортной системы и направляются на упаковку (см. фиг. 2 - фото таблеток).

Примеры конкретного выполнения способа получения молочного сахара в виде пористых таблеток приведены ниже.

Пример 1. Молочную сыворотку в количестве 100 кг с содержанием 6,2% сухих веществ, 0,8% белка, 0,7% минеральных веществ направляют на ультрафильтрацию. Полученный пермеат (фильтрат) в количестве 92 кг с содержанием 5,4% сухих веществ, 0,14% небелкового азота, 0,73% минеральных веществ концентрируют на установке нанофильтрации до 22% сухих веществ и обессоливают до содержания минеральных веществ 0,54%. После нанофильтрации обработанный пермеат в количестве 23 кг направляют в электродиализную установку и проводят деминерализацию до содержания минеральных веществ 0,04%. Деминерализованный пермеат сгущают в вакуум-выпарном аппарате при температуре 65°С до содержания 65% сухих веществ. Сгущенный сироп в количестве 7,3 кг направляют в кристаллизатор-охладитель, где постепенно снижают температуру раствора до 6°С при постоянном перемешивании. После кристаллизации отделяют кристаллы лактозы в деканторе и промывают холодной водой при температуре 6°С. Влажные кристаллы в количестве 5,8 кг с влажностью 10% направляют в установку для формования пористых таблеток и получают 5,42 кг сухих пористых таблеток. Распадаемость пористых таблеток составила 54 секунды в воде при температуре 22°С.

Пример 2. Молочную сыворотку в количестве 100 кг с содержанием 6,0% сухих веществ, 0,7% белка, 0,7% минеральных веществ направляют на ультрафильтрацию. Полученный пермеат (фильтрат) в количестве 92 кг с содержанием 5,2% сухих веществ, 0,15% небелкового азота, 0,72% минеральных веществ концентрируют на установке нанофильтрации до 23% сухих веществ и обессоливают до содержания минеральных веществ 0,50%. После нанофильтрации обработанный пермеат в количестве 22 кг направляют в электродиализную установку и проводят деминерализацию до содержания минеральных веществ 0,04%. Деминерализованный пермеат сгущают в вакуум-выпарном аппарате при температуре 64°С до содержания 64% сухих веществ. Сгущенный сироп в количестве 7,1 кг направляют в кристаллизатор-охладитель, где постепенно снижают температуру раствора до 5°С при постоянном перемешивании. После кристаллизации отделяют кристаллы лактозы в деканторе и промывают холодной водой при температуре 5°С. Влажные кристаллы в количестве 5,7 кг с влажностью 7% направляют в установку для формования пористых таблеток и получают 5,3 кг сухих пористых таблеток. Распадаемость пористых таблеток составила 46 секунд в воде при температуре 22°С.

Пример 3. Молочную сыворотку в количестве 100 кг с содержанием 6,2% сухих веществ, 0,8% белка, 0,7% минеральных веществ обрабатывают мембранными методами аналогично, как в примере 1. Из влажных кристаллов, полученных в количестве 5,8 кг, отбирают 0,8 кг материала с влажностью 10% и проводят прессование таблеток на лабораторном прессе с последующей сушкой таблеток воздухом до содержания влаги 0,6%. Распадаемость таблеток составила 306 секунд в воде при температуре 22°С.

Пример 4. Молочную сыворотку в количестве 100 кг с содержанием 6,0% сухих веществ, 0,7% белка, 0,7% минеральных веществ обрабатывают мембранными методами аналогично, как в примере 2. Из влажных кристаллов, полученных в количестве 5,7 кг, отбирают 0,5 кг и досушивают до влажности 6%. Кристаллы лактозы в количестве 0,5 кг с влажностью 6% направляют в установку для формования пористых таблеток. После формования и сушки пористые таблетки распадаются при удалении из матрицы.

Сопоставительный анализ заявляемого изобретения показал, что совокупность существенных признаков заявленных способа и устройства не известна из уровня техники и, значит, соответствует условию патентоспособности «Новизна».

В уровне техники не было выявлено признаков, совпадающих с отличительными признаками заявленного изобретения и влияющих на достижение заявленного технического результата, поэтому заявленное изобретение соответствует условию патентоспособности «Изобретательский уровень».

Приведенные сведения подтверждают возможность применения заявляемого способа и устройства для получения пористых таблеток молочного сахара, может быть использовано на предприятиях молокоперерабатывающей отрасли и поэтому соответствует условию патентоспособности «Промышленная применимость».

1. Устройство для получения пористых таблеток молочного сахара, включающее загрузочный бункер, горизонтальный питатель, гибкую формующую ленту с ячейками на наружных поверхностях, огибающие ведущие и ведомые валки, вибраторы для предварительного уплотнения материала в ячейках матрицы и формирования таблеток, отличающееся тем, что горизонтальный питатель включает подвижные многолопастные ворошители, формующая лента выполнена двойной, верхняя ее часть выполнена из антиадгезионного материала, а нижняя часть из материала, свободно пропускающего воздух, причем матрица формующей ленты имеет соотношение высоты к диаметру как 0,3/1,0, на кронштейне закреплен поперечный ряд эластичных втирающих шпателей с возможностью регулирования зазора между нижним краем и гибкой формующей лентой, секция сушки и охлаждения таблеток.

2. Устройство по п. 1, отличающееся тем, что конструкция устройства закрыта кожухом.

3. Способ получения пористых таблеток молочного сахара, включающий обезжиривание молочной сыворотки, отделение казеиновых частиц, ультрафильтрацию, нанофильтрацию для частичной деминерализации и концентрирования, электродиализное обессоливание до содержания минеральных веществ 0,04%, сгущение в вакуум-выпарном аппарате до 60-65% сухих веществ, кристаллизацию лактозы из пересыщенных сиропов, промывку водой с температурой 5-6°С, отделение кристаллов лактозы до влажности 7-10%, причем формование пористых таблеток в матрице осуществляют с использованием устройства по п.1 в два этапа, на первом этапе формование идет за счет вибрации, на втором этапе происходит втирание верхнего слоя таблетки в матрицу, сушку и охлаждение пористых таблеток.