Способ управления скоростью распыления материала в геттерном насосе и устройство геттерного насоса

Иллюстрации

Показать всеИзобретение относится к cпособу управления скоростью распыления материала в геттерном насосе и устройству геттерного насоса. Предусмотрено автоматическое управление распылением геттерного материала в зависимости от текущего давления в камере: чем выше давление, тем меньше период следования импульсов поджига. В зависимости от выбранного оператором режима работы (рабочее значение давления, стартовое значение давления, состояние после достижения рабочего значения давления: дежурный режим или полное отключение) распыление геттерного материала автоматически по сигналу с блока управления или прекращается, или переводится в дежурный режим. Мощность поджигающего импульса при этом достаточна для возникновения дуги, но не приводит к досрочному разрушению изолятора поджигающего устройства. Техническим результатом является увеличение ресурса работы геттерного насоса за счет экономии распыляемого вещества и увеличения временного ресурса работы поджигающего устройства, а также увеличение временного ресурса работы геттерного насоса за счет увеличения временного ресурса работы поджигающего устройства. 2 н.п. ф-лы, 3 ил.

Реферат

Изобретение относится к вакуумной технике и может быть использовано для получения высокого и сверхвысокого вакуума.

Для получения высокого вакуума, как правило, используется комбинированная откачка. Глубина вакуума получаемого в камере, определяется динамическим равновесием между степенью дегазации поверхности, составляющей объем камеры, величиной натекания из атмосферы и скоростью откачки насоса. Форвакуумная откачка осуществляется, как правило, механическим насосом. Механический насос начинает работать при атмосферном давлении и может снизить давление внутри камеры до значений около 100-1 Па; при таких давлениях приводится в действие следующая высоковакуумная ступень откачки, снижая давление в системе до значений 10-3-10-5 Па. Для получения сверхглубокого вакуума применяется третья ступень откачки с достижением давлений 10-7-10-9 Па и ниже.

Среди высоковакуумных насосов наиболее известными являются турбомолекулярные насосы. Принцип действия турбомолекулярного насоса основан на сообщении молекулам разреженного газа направленной дополнительной скорости быстро движущейся твердой поверхностью. Турбомолекулярные насосы обладают следующими достоинствами: быстрый запуск, малая селективность при откачке различных газов, отсутствие паров масла и продуктов его разложения в остаточной атмосфере, возможность получения сверхвысокого вакуума без использования ловушек на входе. Эти насосы представляют собой прецизионные устройства, работающие при высоких скоростях вращения ротора, поэтому они весьма дороги, чувствительны к вибрации и резким повышениям давления на входе. Эти насосы чувствительны к загрязнениям и от попадания в них твердых частиц приходят в негодность. Кроме того, во время работы насоса нежелательно изменение его положения в пространстве, что в совокупности с чувствительностью к вибрации и ударам ограничивает их применение в мобильных устройствах.

Для достижения сверхглубокого вакуума используются также магниторазрядные насосы. Магниторазрядный насос - вакумный ионный насос, принцип действия которого основан на ионизации молекул газа в сильном электрическим поле, которые затем поглощаются материалом катода (титаном) разрядной системы, распыляемом в высоковольтном разряде в магнитном поле. Таким образом, химически активные газы поглощаются пленкой титана, непрерывно наносимой на внутреннюю поверхность корпуса насоса, а откачка инертных газов осуществляется за счет ионизации и последующего внедрения ионов в пленку геттера.

Предельное нижнее давление магниторазрядных насосов 10-8 - 10-10 Па.

Верхний предел рабочих давлений определяется перегревом электродов насоса. При давлениях выше 10-1 Па длительная работа насоса возможна лишь при дополнительном охлаждении его электродов. Медленно распыляемый титан при высоких давлениях в таком насосе сразу отравляется. При давлениях выше 1 Па запуск магниторазрядного насоса также затруднен из-за возникающих пробоев.

Наличие загрязнений на электродах насоса, особенно органических, уменьшает быстроту действия насоса и ухудшает предельное давление, поэтому предварительная откачка предпочтительна безмасляными средствами откачки. Нижний предел по давлению безмаслянных форвакуумных насосов порядка 1 Па. Таким образом, магниторазрядный насос не может надежно стартовать сразу после откачки форвакуумным насосом.

Достоинства магниторазрядных насосов:

1. Чистота.

2. Возможность откачки различных газов, в том числе инертных.

3. Отсутствие вибраций.

4. Большой срок службы.

5. Низкое энергопотребление.

Недостатки магниторазрядных насосов:

1. Зависимость скорости откачки от состава удаляемых газов. Разница может составлять несколько порядков.

2. Невозможность надежного старта при давлениях выше 1 Па.

Перечисленные выше недостатки турбомолекулярного насоса отсутствуют у геттерных насосов. Геттерные насосы работают на основе принципа химической сорбции активных газообразных веществ, таких как кислород, азот, водород, вода и оксиды углерода, элементами, изготовленными из геттерных материалов, например, титана. Отдельно в качестве преимущества выступает высокая быстрота откачки по водороду.

В литературе встречается понятие «геттерный насос» и «геттерный модуль». Под определением «геттерный модуль» понимается геттерный насос, встраиваемый в объем откачиваемой камеры или другого насоса, а геттерный насос подключается к камере через магистраль. Таким образом геттерный модуль - частный случай геттерного насоса. Существуют несколько типов геттерных насосов.

Первый тип насосов - с нераспыляемым геттером, они, как правило, рассчитаны на высоковакуумные приложения, хотя некоторые варианты могут непродолжительно работать с атмосферы;

Второй тип насосов - с термически распыляемым геттером, все они не имеют возможности плавной регулировки расхода геттера, что ограничивает их возможности по скорости сорбции либо по времени работы. Как правило, они запускаются только с низких давлений, менее 10-2 Па.

Третий тип геттерных насосов - дуговые, с непрерывным распылением. У этого типа насосов невозможно уменьшить скорость испарения геттерного материала ниже 1-2 мг/с из-за существования минимального тока устойчивого горения дуги, не возможна плавная регулировка расхода геттерного материала.

Четвертый тип геттерных насосов - с импульсным дуговым распылением геттера, позволяет в некоторых случаях использовать высокое давление запуска, скорость распыления геттера может регулироваться током дуги, длительностью импульсов и частотой следования импульсов, что позволяет работать в широком диапазоне скоростей распыления геттерного материала. Данный тип геттерного насоса содержит поджигающее устройство, предназначенное для инициации дуги в заданный момент времени в заданной области катода.

Таким образом, все типы геттерных насосов с импульсным дуговым испарением геттера имеют общий недостаток - малый временной ресурс работы из-за высокого расхода геттерного материала и ограниченного ресурса надежной работы поджигающего устройства.

Целью изобретения является повышение временного ресурса работы геттерного насоса за счет экономии распыляемого вещества. Увеличение срока службы катода из геттерного материала особенно важно при высоких давлениях запуска.

Задача повышения срока службы электродугового испарителя геттера решалась по разному. В авторском свидетельстве «Электродуговой испаритель геттера» (SU 612315 А1, 25.06.1978) предлагаются меры для повышения стойкости системы охлаждения. Но основная проблема - ограниченные возможности по времени работы (из-за быстрого расхода катода из геттерного материала и ограниченности ресурса поджигающего устройства) не решена.

Известен геттерный насос, в котором регулируется мощность испарителя в зависимости от газовой нагрузки (SU 502423 А1, 05.02.1976). Недостатком описанной регулировки является узкий диапазон и большая инерционность регулирования т.к. регулируется мощность, подводимая к испарителю, нет возможности быстрой регулировки расхода геттерного материала.

В книге Г.Л. Саксаганского «Электрофизические вакуумные насосы» (1988) описан процесс откачки газа в зависимости от рода газа и его потока. Такое управление осуществляется с помощью универсального блока питания, работающего в стационарном или импульсном режиме. Стационарный режим питания реализуется при работе насоса с повышенными газовыми нагрузками в интервале давлений от 10-3 до 5 Па.

Источник геттерной пленки в этом режиме подключен к выпрямителю; номинальный разрядный ток равен 120 А, напряжение холостого хода равно 65 В. Переход к импульсному режиму питания источника от сети переменного тока промышленной частоты осуществляется при давлении откачиваемого газа менее 10-3 Па. Длительность импульсов испарения регулируются в пределах от 0 до 2 секунд, а частота следования от 10-2 до 102 Гц. Управляющий сигнал снимается с релейных выходов блокировочного вакуумметра, что позволяет регулировать средний разрядный ток и скорость испарения геттера в соответствии с газовой нагрузкой.

Недостатком описанного способа является тот факт, что управление скоростью испарения геттера осуществляется при давлении откачиваемого газа менее 10-3 Па. При более высоких давлениях, когда идет максимальный расход геттерного материала происходит не регулируемое непрерывное испарение геттера. Сигнал для изменения режима снимается с релейных выходов блокировочного вакуумметра, которых обычно два. Таким образом, в описанном насосе возможно три режима: стационарный режим с непрерывным испарением геттера и два импульсных режима, соответствующие двум релейным выходам вакуумметра, т.е. осуществляется ступенчатая регулировка импульсного режима распыления. Указанные недостатки обуславливают сравнительно невысокое давление запуска, а именно 5 Па, и быстрый расход геттера, особенно в стационарном режиме.

Наиболее близким к заявляемому способу является управление скоростью распыления геттерного материала, описанное в статье «Малогабаритный геттерный насос с дуговым испарителем титана» автор Е.Д. Бендер (1987). В известном способе регулирование скорости распыления осуществляется за счет прерывистого режима работы импульсного дугового испарителя, который обеспечивает блок управления. Регулировка осуществляется следующим образом. Запуск поджигающих импульсов осуществляет генератор запуска, выполненный на транзисторе и синхронизированный с фазой питающей сети, частоту срабатывания поджигающих импульсов задает тактовый генератор, также выполненный на транзисторе. Дуга горит с момента поджига до конца полупериода напряжения питающей сети. Расход геттерного материала регулируется либо изменением числа рабочих полупериодов, т.е. частоты импульсов (в пределах 0,01-5 Гц), либо изменением фазы запуска, т.е. продолжительности импульса (2-8 мс). Управление осуществляется оператором, который руководствуется статистическими данными. Описанный способ управления скоростью распыления позволяет несколько увеличить временной ресурс катода из геттерного материала.

Недостатком описанного способа является невозможность автоматического управления скоростью распыления геттерного материала (титана) и, как следствие, малый временной ресурс работы катода из геттерного материала.

Проблема состоит в том, что в случае, когда геттерный насос должен поддерживать постоянное рабочее давление в каком-то объеме длительное время, совсем не обязательно выполнять постоянное распыление (разрушение) катода из геттерного материала в течение всего времени работы насоса. Достаточно, чтобы распыление включалось в тот момент, когда давление начинает подниматься, и при достижении требуемого значения давления распыление прекращалось. Такой режим работы приведет значительной экономии расхода распыляемого вещества без ухудшения качества получаемого вакуума.

В прототипе невозможно осуществить управление в зависимости от фактического значения давления в данном объеме, поджигающие импульсы включаются согласно заданному оператором режиму, а это, как правило, режим с «запасом», для гарантированного обеспечения требуемого значения рабочего давления. Это приводит к дополнительному (нерациональному) расходу геттерного материала, т.е. распыление геттерного материала происходит и тогда, когда напыленный слой из геттерного материала еще не отравился (не насытился активными газами), и тогда, когда значение давления достигло требуемой величины, что уменьшает временной ресурс работы катода из геттерного материала.

Задача - разработать способ управления скоростью распыления геттерного материала, который позволяет в зависимости от текущего давления в камере изменять скорость распыления геттерного материала, что обеспечит значительное увеличение временного ресурса работы геттерного насоса, без увеличения габаритов устройства, увеличение давления запуска насоса и снижение тепловых нагрузок.

Поставленная цель достигается тем, что в способе управления скоростью распыления материала в геттерном насосе включающем расположение геттерного насоса внутри камеры или подключение его к камере через магистраль, предварительную откачку газа из камеры, подачу блоком питания по сигналу с блока управления импульсов поджига и импульса питания на катод из геттерного материала для формирования дуги, сигнал на включение поджига и подачу питания на катод подается с блока управления после поступления данных с датчика вакуума и их обработки блоком управления, который вычисляет среднее значение давления за период следования импульсов по формуле

,

где <P>i - среднее значение давления за период следования импульсов;

ti - время i-го импульса поджига;

j - номер измерения вакуумметра в промежутке между импульсами поджига;

Т - текущий период следования импульсов;

τ - период считывания данных P(t) с датчика вакуума, причем период считывания меньше периода следования импульсов (τ<Т);

n - количество моментов времени измерения давления сразу после включения импульса дуги, исключаемых из усреднения,

и скорость изменения давления по формуле

,

где Vj - скорость изменения давления в момент j-го измерения.

Далее вычисляют период следования импульсов по заданным зависимостям, которые рассчитываются исходя из конфигурации насоса, и по полученным значениям корректирует частоту следования импульсов дуги, после достижении заданного значения рабочего давления частота устанавливается в зависимости от заданного режима: насос выключается или переводится в дежурный режим с максимальным периодом следования импульсов (10-60 минут). При этом поддержание и улучшение вакуума может происходить за счет следующей ступени откачки - сверхвысоковакуумного насоса.

Таким образом, распыление геттера происходит в зависимости от давления в камере: чем выше давление, тем меньше период следования импульсов поджига. В зависимости от выбранного оператором режима работы (рабочее значение давления, значение давления запуска, состояние после достижения минимального значения давления: дежурный режим или полное отключение) распыление геттерного материала автоматически по сигналу с блока управления или прекращается или переводится в дежурный режим.

Увеличение временного ресурса работы геттера происходит за счет экономного расхода геттерного материала, так как распыление материала выполняется не постоянно в течение всего времени работы геттерного насоса, а только в те моменты, когда геттерная пленка почти полностью отравлена и требует обновления. Этот момент времени определяется блоком управления по среднему значению давления <P>i и скорости изменения давления Vj. Качество вакуума и скорость откачки при этом не ухудшаются, а благодаря наличию обратной связи остаются в заданных пределах.

Такое управление скоростью распыления обеспечивает минимальный расход геттерного материала при максимально возможной скорости откачки.

В соответствии с заявленным способом управления, скорость распыления геттерного материала зависит от фактического значения давления в камере, при этом расход геттерного материала значительно сокращается. Это делает возможным более длительное использование геттерного насоса с распыляемым геттером без замены катода из геттерного материала и обеспечивает работоспособность насоса при более высоком давлении.

Давление запуска геттерного насоса при предложенном способе управления скоростью распьикнчя геттерного материала составляет 50-100 Па. Увеличение давления запуска насоса обусловлено следующим. При высоком давлении напыленный слой из геттерного материала быстро насыщается активными газами, при этом частота следования импульсов высокая, напыляемый слой быстро обновляется, идет максимальный расход геттерного материала. Но по мере уменьшения давления блок управления увеличивает период следования поджигающих импульсов, расход (средняя скорость испарения) уменьшается. Если регулировка скорости испарения геттера отсутствует, то запуск при высоком давлении приводит к тому, что геттерный материал должен испаряться очень быстро, т.к. при высоком давлении геттерная пленка отравляется очень быстро и для эффективной работы необходима высокая скорость испарения геттера. Если скорость испарения геттерного материала остается высокой продолжительное время, то катод перегревается и быстро разрушается, если при высоком давлении скорость испарения уменьшить, то скорость откачки будет низкой.

Кроме того, предложенный способ управления скоростью распыления геттерного материала, по сравнению с прототипом, позволяет снизить тепловую нагрузку насоса за счет управления импульсным режимом работы испарителя (катода из геттерного материала). В паузах между импульсами поверхности катода и анода не разогреваются. А скважность импульсов возрастает с уменьшением давления. Такой режим работы позволяет работать насосу без принудительного охлаждения, что приводит к уменьшению габаритов и массы прибора.

На чертежах представлено:

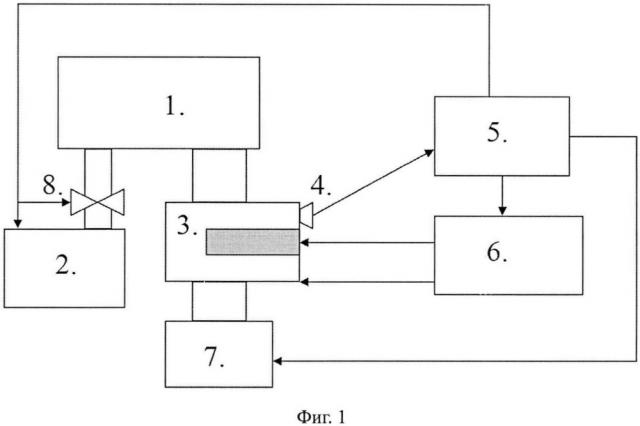

Фиг. 1. Устройство для реализации способа управления скоростью распыления геттерного материала в геттерном насосе.

Фиг. 2. Зависимость давления от времени в течение нескольких импульсов дуги, где Р - давление, Т - время.

Вариант устройства для реализации способа управления скоростью распыления геттерного материала в геттерном насосе показан на фиг. 1, где:

1 - откачиваемая камера;

2 - форвакуумный насос (scroll, мембранный, пластинчато-роторный и т.д.);

3 - геттерный насос;

4 – вакуумметр;

5 - блок управления, может быть выполнен на программируемом микроконтроллере (например STM32) или дополнительном блоке ЭВМ;

6 - блок питания, например построенный по схеме из прототипа;

7 - магниторазрядный насос (может отсутствовать);

8 - автоматический клапан.

Исходные данные для реализации способа управления:

1. Давление запуска, рабочее значение давления, желаемое состояние геттерного насоса после достижения рабочего давления (отключение насоса или перевод его в дежурный режим, при котором период импульсов поджига составляют 10-60 минут).

2. Время импульса дуги, которое определяется средним временем пробега катодного пятна по поверхности катода и зависит от геометрии катода, величины и конфигурации магнитного поля, наличия электростатических экранов и других механизмов управления движением катодного пятна.

3. Зависимость времени отравления геттера от текущего (среднего за период следования импульсов) значения давления в геттерном насосе, которая определяется сортом откачиваемого газа и площадью геттерирующей поверхности.

4. Конфигурация вакуумной системы - объемы и сечения, которые определяют проводимость вакуумных магистралей и скорость установления равновесных значений вакуума в системе.

Из этих параметров вычисляется оптимальная зависимость периода следования импульсов от текущего (среднего за период следования импульсов) давления в системе, которая закладывается в алгоритм управления. Зависимость периода от давления может быть задана следующими функциями:

- в диапазоне давлений от 100 до 0,1 Па

- в диапазоне давлений от 0,1 Па до 10-3 Па .

Согласно изобретению управление скоростью распыления геттерного материала осуществляется следующим образом:

1. Геттерный насос 3 подключают к откачиваемой камере через магистраль, которая соединена с форвакуумным насосом 2 через клапан отсечения форвакуумного насоса 8. Геттерный насос 3, откачиваемая камера 1 с форвакуумным насосом 2 представляют собой вакуумную систему, которая для получения сверхвысокого вакуума может быть дополнена, например магниторазрядным насосом 7.

2. Оператор дает команду на запуск откачки в вакуумной системе. По этой команде начинается откачка форвакуумным насосом.

3. Вакуумметр 4 измеряет давление в геттерном насосе 3 и передает измеренное значение в блок управления 5.

4. Блок управления 5 сравнивает полученное значение давления с заданным: если оно меньше давления запуска, то блок управления вычисляет по заложенной зависимости (линейной в простейшем случае) период следования импульсов, дает команды источнику питания на подачу напряжения на катод и импульсов поджига на пождигающее устройство с вычисленным периодом.

5. При достижении предельного для форвакуумного насоса 2 значения давления блок управления 5 выдает соответствующий сигнал автоматическому клапану 8, и форвакуумный насос отключается.

6. Далее блок управления вычисляет по данным, поступающим с вакуумметра среднее значение давления за период следования импульсов по формуле

7. Период следования импульсов поджига вычисляется блоком управления, например, по следующим формулам:

- в диапазоне давлений от 100 до 0,1 Па

- в диапазоне давлений от 0,1 Па до 10-3 Па .

8. При достижении давления, при котором за время следования импульсов скорость действия вакуумметра и его разрешение позволяют получить более пяти различных данных за период следования импульсов поджига, блок управления 5 вычисляет скорость изменения давления по формуле .

Период следования импульсов поджига не должен превышать время насыщения геттерной пленки. При систематическом наблюдении увеличения давления в конце периода, блок управления уменьшает период следования импульсов.

Сказанное выше поясняется графиками, приведенными на фиг. 2.

На фиг. 2 изображены две зависимости давления от времени в течение длительности импульсов питания подаваемых на катод, при этом в обоих случаях среднее значение давления за период не изменяется, но зависимость, обозначенная (*), соответствует слишком большому периоду следования импульсов, есть участки с положительной скоростью изменения давления, в этом случае блок управления уменьшает период, а зависимость, обозначенная (ο), - соответствует отрицательной скорости изменения давления, в этом случае период следования импульсов может быть увеличен.

9. После выхода на рабочее давление (среднее давление за период следования импульсов <P>i, меньше заданного рабочего и скорость изменения давления отрицательная или равная нулю) блок управления 5 отключает блок питания 6 (насос выключен) или включает его с минимальной заданной частотой (геттерный насос переведен в дежурный режим).

10. Далее вакуумметр 4 продолжает измерять давление, измеренное значение передает на блок управления 5. Как только значение давления станет больше заданного рабочего давления (но меньше давления запуска), блок управления 5 включает блок питания 6 и процесс повторяется с пункта (4).

11. В процессе работы геттерного насоса 3 блок управления 5 постоянно вычисляет среднее давление за период следования импульсов <P>i и сравнивает его с заданным давлением запуска, при котором насос не должен работать. Если измеренное давление превышает давление запуска, блок управления отключает геттерный насос.

Испытания заявляемого способа управления скоростью распыления материала в геттерном насосе проведено с использованием описанного выше устройства. Испытания показали, что:

- сокращение расхода геттерного материала уменьшается по сравнению с прототипом более чем в 2 раза;

- давления запуска насоса достигает 100 Па;

- геттерный насос, использующий заявляемый способ управления скоростью распыления геттерного материала, не требует принудительного охлаждения. Таким образом, предлагаемое изобретение обеспечивает способ управления скоростью распыления геттерного материала, в котором сочетается высокое давление запуска насоса, экономный расход геттерного материала и низкие тепловые нагрузки насоса.

Надежность работы геттерного насоса с импульсным распылением геттерного материала определяется в основном надежностью работы поджигающего устройства. В процессе работы насоса надежность срабатывания поджигающего устройства снижается при изменении геометрии испарителя, что приводит к уменьшению надежности и временного ресурса работы насоса.

В литературе описаны поджигающие устройства, в которых предприняты меры по повышению надежности работы геттерных насосов за счет повышения надежности срабатывания поджигающих устройств.

В статье «Малогабаритный геттерный насос с дуговым испарителем титана» автор Е.Д. Бендер (1987) описан геттерный насос содержащий анод, катод из геттерного материала, поджигающее устройство, токовводы поджигающего устройства и катода, соединенные с блоком питания, который соединен с блоком управления. В этом насосе использовано усовершенствованное на основе экспериментальных данных поджигающее устройство, повышающее надежность срабатывания при изменении геометрии испарителя.

Усовершенствованное поджигающее устройство повышает надежность работы геттерного насоса, но его ресурс по прежнему ограничен электрической стойкостью используемого материала изолятора. Под электрической стойкостью в данном случае понимается способность изолятора отработать определенное количество импульсов поджига заданной мощности. Максимальное количество импульсов поджига, при котором изолятор сохраняет свои свойства, увеличивается при снижении мощности используемых импульсов поджига.

Целью заявляемого изобретения является повышение надежности и временного ресурса работы геттерного насоса за счет введения контроля за корректностью работы его поджигающего устройства и, при необходимости, коррекции режима работы поджигающего устройства.

Поставленная цель достигается тем, что в устройство геттерного насоса, включающее в себя анод, катод из геттерного материала, поджигающее устройство, токовводы поджигающего устройства и катода, соединенные с выходом блока питания, вход которого соединен с выходом блока управления, дополнительно введен вакуумметр, выход которого соединен с входом блока управления, причем вакуумметр установлен в непосредственной близости от катода из геттерного материала и защищен экраном, предотвращающим запыление вакуумметра геттерной пленкой, а блок питания дополнительно содержит выход с сигналом, пропорциональным току дуги и выход с сигналом, пропорциональным току импульса поджига, которые соединены со входом блока управления.

Мощность импульса поджига должна обеспечивать надежный поджиг дуги, но в то же время не разрушать элементы узла поджига. Это оптимальное значение мощности импульса поджига, которое изменяется в процессе работы насоса. Повышение надежности работы геттерного насоса достигается за счет введения обратной связи путем установки в геттерном насосе вблизи катода вакуумметра, выход которого подключен ко входу блока управления, и обратной связи с выхода блока питания на вход блока управления. По показаниям сигналов вакуумметра и данных с блока питания делается вывод о работе поджигающего узла и коррекция режима его работы в случае необходимости. Повышение временного ресурса геттерного насоса обусловлено использованием оптимальной мощности поджигающего импульса, которая достаточна для возникновения дуги, но не приводит к досрочному разрушению изолятора поджигающего устройства.

При корректной работе поджигающего узла (дуга формируется с каждым импульсом поджига) вакуумметр фиксирует повышение давлений, а на вход блока управления поступает информация о токе поджига и токе дуги.

При импульсном электродуговом методе распыления геттерного материала в момент распыления вблизи распыляющего катода происходит выброс газа который регистрируется вакуумметром как повышение давления. Это повышение кратковременное, газ поглощается геттерной пленкой. Если дуга не возникла, но поджиг сработал, то давление также повышается, но это повышение значительно меньше, чем при возникновении дуги. Вакуумметр сможет зарегистрировать повышение давления от срабатывания поджига только в том случае, если он расположен в непосредственной близости от катода, на расстоянии не более 150 мм. Для предотвращения запыления вакуумметра геттерным материалом, он защищается экраном. Этот выброс свидетельствует о корректной работе поджигающего устройства, даже в случае последующего отсутствия дуги.

Если после окончания поджигающего импульса ток дуги не возник, а ток поджига зарегистрирован, но вакуумметр не зарегистрировал небольшого повышения давления, значит поджигающее устройство сработало некорректно. Наиболее распространенная причина такой ситуации - мощности поджигающего импульса не хватает для испарения пленки в поджигающем устройстве. Блок управления выводит информацию об отсутствии дуги и некорректной работе поджига, и оператор (или блок управления) принимает решение о коррекции режима работы поджигающего устройства.

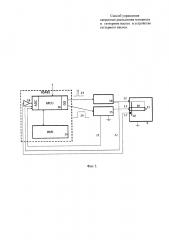

На фиг. 3 приведено устройство заявляемого геттерного насоса. Насос содержит анод, роль которого выполняет корпус 9, в котором размещен катод из геттерного материала 10, поджигающее устройство 11, токовводы поджигающего устройства 12 и катода 13, соединенные с источником импульсов поджига 14 и источником питания катода 15, которые соединены с блоком управления, включающим в себя микроконтроллер 16, вход которого соединен с вакуумметром 17, через усилитель 18, и человеко-машинный интерфейс 19, содержащий дисплей, кнопки, ручки регулировки и др. для выбора параметров оператором. Вакуумметр защищен экраном 20, 21 - выход источника питания катода с сигналом, пропорциональным току дуги, 22 - выход источника импульсов поджига с сигналом, пропорциональным току импульса поджига.

Катод из геттерного материала представляет собой, например титановый стержень.

Поджигающее устройство описано в прототипе как узел поджига, его конструкция приведена на фиг. 3 прототипа.

В качестве токовводов поджигающего устройства и катода используются, например, изолированные вакуумные токовводы на керамике из Al2O3.

Блок питания включает в себя:

- источник импульсов поджига. Напряжение импульса поджига порядка 1000 В, ток до 300 А, длительность импульса порядка 300 мкс;

- источник питания катода представляет собой импульсный источник с выходным напряжением 20 В, током 70-400 А и частотой до 10 кГц.

Пример реализации блока питания приведен в статье «Neutral beam dump with cathodic arc titanium gettering» (Review of Scientific Instruments 82 (3), 033509 (2011); doi: 10.1063/1.3545842).

Вакуумметр может содержать датчик микропирани, выполненный по МЕМС технологии, например MGSM 2301 ENDETEC HOMERIDER SYSTEMS. Или комбинацию датчиков микропирани и ионизационного, с холодным или горячим катодом. Важно, чтобы вакуумметр обеспечивал время отклика не более 30 мс в диапазоне давлений 100-0.1 Па.

Блок управления может быть реализован на основе микроконтроллера, например STM32.

Заявляемый геттерный насос работает следующим образом.

Геттерный насос работает в составе вакуумной системы, в которой обязательно присутствует форвакуумный насос. В процессе работы форвакуумного насоса (на фиг. 3 не показан) вакуумметр 17 постоянно передает измеренное значение давления на вход микроконтроллера 16 блока управления. После достижения в вакуумной системе давления запуска микроконтроллер 16 блока управления подает сигнал источнику питания катода 15 на подачу импульсного напряжения питания на катод 10 (форма сигнала показана на фиг. 3, поз. 24) и сигнал источнику импульсов поджига 14 на подачу импульсов поджига на поджигающее устройство 11 (форма сигнала показана на фиг. 3, поз. 23). Между катодом 10 и анодом, роль которого выполняет корпус 9, формируется дуга. Дуга горит с момента поджига до конца кмпульса питания катода. В момент формирования дуги происходит выброс газа и вакуумметр фиксирует повышение давления, которое передается на вход блока управления. Также на вход блока управления передается информация о величине тока поджига с источника импульсов поджига 14 и тока дуги источника питания катода 15. По этим данным блок управления делает вывод о корректности работы поджигающего устройства. Далее происходит катодное распыление геттерного материала, и на поверхности анода (внутренняя поверхность корпуса 9) формируется пленка из геттера. Если по какой-либо причине дуга не возникла, но поджигающее устройство работает корректно, то вакуумметр 17 зарегистрирует небольшой газовый выброс от работы поджигающего устройства 11, но его уровень будет существенно ниже, чем от работы дуги. В этой ситуации после окончания поджигающего импульса ток дуги не возникает, а ток поджига присутствует и регистрируется микроконтроллером 16 блока управления. Если ток дуги не возник, ток поджига присутствует, а газового выброса от работы поджигающего устройства, характерного для данного диапазона давлений не возникло, значит мощности импульса питания поджига не хватило для испарения пленки на поверхности изолятора. Далее блок управления увеличивает мощность импульса питания поджига в следующем импульсе или, в зависимости от программы, выдает сообщение о характере ошибки и ждет дальнейших действий оператора.

После корректного срабатывания поджига и дуги параметры мощности импульса поджига могут быть возвращены к первоначальным или оставаться повышенными, в зависимости от указаний оператора. В работе данного устройства может быть реализован способ управления скоростью распыления геттера, описанный выше.

Испытания заявляемого геттерного насоса показали, что обратная связь блока управления с вакуумметром, и с блоком питания, обеспечивает диагностику корректности работы поджигающего устройства и возможность коррекции параметров импульса поджига для увеличения ресурса поджигающего устройства.

Источники информации

1. А.С. 612315 RU, МПК H01J 41/20. Электродуговой испаритель геттера / Гуревич Л.С.; заявитель Предприятие п/я А-7904. - N 2397429; заявл. 19.08.1976; опубл. 25.06.1978, Бюл. N 23. - С. 168.

2. А.С. 502423 RU, МПК H01J 41/12. Геттеро-ионный насос / Назаров А.С., Анохин И.Б., Толмачев Л.Б., Бибер В.Л., Касихин А.Д.; заявитель Предприятие п/я А-1614. - N 2035669; заявл. 20.06.1974; опубл. 05.02.1976, Бюл. N 5. - С. 172.

3. Саксаганский Г.Л. Электрофизические вакуумные насосы / Г.Л. Саксаганский. - М.: Энергоатомиздат, 1988. - 171 с.

4. Бендер Е.Д. Малогабаритный геттерный насос с дуговым испарителем титана / Е.Д. Бендер // Приборы и техника эксперимента. - 1987. - N 2. - С. 144-146.

5. Neutral beam dump with cathodic arc titanium gettering / A.Smirnov, A.S. Krivenko, S.V. Murakhtin, V.Ya. Savkin, S.A. Korepanov, S. Putvinski // Review of Scientific Instruments 82 (3), 033509 (2011); doi: 10.1063/1.3545842. - View online: http://dx.doi.org/10.1063/1.3545842.

1. Способ управления скоростью распыления материала в геттерном насосе включающий расположение геттерного насоса внутри камеры или подключение его к камере через магистраль, предварительную откачку газа из камеры, подачу блоком питания по сигналу с блока управления импульсов поджига и импульса питания на катод из геттерного материала для формирования дуги, отличающийся тем, что сигнал на включение поджига и подачу питания на катод подается с блока управления после поступления данных с датчика вакуума и их обработки блоком управления, который вычисляет среднее значение давления за период следования импульсов

,

где <Р>i - среднее значение давления за период следования импульсов;

ti - время i-го импульса поджига;

j - номер измерения вакуумметра в промежутке между импульсами поджига;

Т - текущий период следования импульсов;

τ - период считывания данных P(t) с датчика вакуума, причем период считывания меньше периода следования импульсов (τ<Т));

n - количество моментов времени измерения давления сразу после включения импульса дуги, исключаемых из усреднения,

и скорость изменения давления

,

где