Материал шпонки для высокотемпературных применений

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано в устройствах, при работе которых возможно выделение большого количества тепла, приводящего к тепловому расширению шпонки и заклиниванию устройства. Композиционный материал шпонки представляет собой матрицу из поликристаллического кремния, армированную волокнами карбида кремния. Материал с низкими значениями коэффициента теплового расширения и сухого трения по стали может использоваться при температурах до 1300°С. Кроме того, материал обладает высокой твердостью и стойкостью к окислению при нагреве. 1 ил., 3 табл.

Реферат

Изобретение относится к области машиностроения и может быть использовано в устройствах, при работе которых возможно выделение большого количества тепла, приводящего к тепловому расширению шпонки и заклиниванию устройства. К такого рода устройствам относится, в частности, вращатель станка для колонкового бурения и т.п. Применяемые в настоящее время элементы обеспечения соосности элементов вращателя (шпонки) изготавливаются из металлических сплавов (как правило, стали), характеризующихся коэффициентом теплового расширения (КТР) на уровне (10-15)⋅10-6 град-1.

Такая шпонка должна обеспечивать возможности как высокооборотного вращения, так и плоскопараллельного перемещения бура. В связи с этим длина таких шпонок значительна, тепловые и механические нагрузки велики, износ протекает достаточно быстро, а для замены шпонки буровой станок необходимо доставить в специализированное ремонтное предприятие и провести практически полную разборку станка, что сопряжено со значительными затратами.

Использование шпонок и/или штоков из неметаллического композита на основе кремния, армированного карбидокремниевыми волокнами, позволяет значительно увеличить надежность устройств, поскольку КТР этого материала составляет 4.6⋅10-6 град-1. Кроме того, температурный предел использования деталей из спецсталей под нагрузкой составляет максимум 800°С, тогда как этот параметр для деталей из предложенного материала достигает 1300°С.

Известна сталь ХН 65 ВМТЮ ГОСТ 5632-72 (Журавлев В.Н., Николаева О.И. Машиностроительные стали. Справочник. М.: Машиностроение, 1987) [1], содержащая кроме углерода значительное количество никеля и принципиально пригодная для изготовления шпонок. Максимальная температура ее использования достигает 800°С, но ее себестоимость высока, КТР значителен, она с трудом обрабатывается и используется в основном для изготовления лопаток газовых турбин.

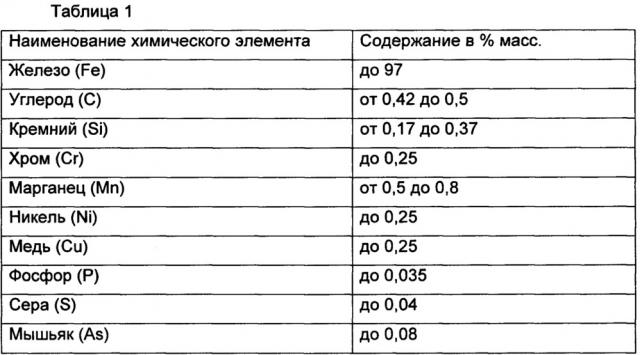

Известен материал для шпонок: сталь 45 ГОСТ 1050-74 (Анурьев В.И. Справочник конструктора-машиностроителя, М.: Машиностроение, 1974) [2], принятый за прототип. Из этой стали изготавливаются практически все применяемые в машиностроении шпонки. Химический состав этой стали представлен в Таблице 1.

Для использования при высоких температурах и больших динамических нагрузках недостатки материала [2] заключаются в следующем:

1. Предельная температура использования 600°С может быть недостаточной в экстремальных условиях эксплуатации и приводить к формоизменению («оплыванию») шпонки.

2. Коэффициент теплового расширения (КТР) материала α достигает 15⋅10-6 град-1, что может быть причиной заклинивания механизма при нагреве шпонки.

3. Коэффициент сухого трения μ для материала [2] имеет удовлетворительное значение, но его снижение было бы желательным применительно к работе шпонок при плоскопараллельном перемещении частей механизма.

4. Образование окалины на внешних поверхностях деталей из материала [2] при нагреве на воздухе неизбежно.

Технический результат, на достижение которого направлено заявляемое изобретение, заключается в применении (использовании) материала для изготовления шпонок, пригодных для эксплуатации в экстремальных условиях в воздушной среде при высоких температурах, и может выражаться, в частности, в снижении коэффициентов теплового расширения и сухого трения, увеличении твердости и максимально допустимой температуры использования, а также повышении стойкости к окислению при нагреве.

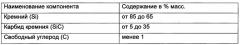

Для достижения указанного технического результата в качестве основы материала вместо железа используется поликристаллический кремний, содержащий армирующий компонент из волокон карбида кремния. Состав получаемой композиции (в масс. %) следующий: кремний - (85-65), карбид кремния - (5-35), свободный углерод - менее 1.

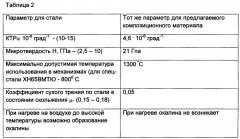

Сравнительные функциональные характеристики стали и предлагаемого материала приведены в Таблице 2. Из приведенных данных следует многократное повышение эксплуатационных параметров по сравнению с материалом-прототипом. Кратковременное сопротивление разрыву у сравниваемых материалов в основном совпадает, поэтому в Таблице 2 не приводится.

Структура предлагаемого материала иллюстрируется Фиг. 1 (микрофотографии выполнены на оптическом микроскопе). Толщина заготовки определяется количеством слоев углеграфитовой ткани перед проведением процесса ее пропитки расплавленным кремнием. На Фиг. 1а показан поперечный срез пропитанных кремнием слоев ткани при малом увеличении. Фиг. 1б иллюстрирует продольный срез материала при большем увеличении. На Фиг. 1в, г приведены поперечный и продольный срезы при еще больших увеличениях.

Использование чистого кремния для достижения указанного технического результата практически невозможно, поскольку он переходит в область пластического течения уже при температуре >600°С. Кроме того, он значительно уступает по твердости предложенному композиционному материалу. Физико-механические свойства обеспечиваются лишь после армирования матрицы волокнами карбида кремния.

Для получения предлагаемого композиционного материала используют направленную пропитку расплавленным кремнием нескольких слоев предварительно натянутой высокоактивной углеграфитовой ткани, нарезание полученного материала на пластины и дальнейшую обработку заготовок на плоско-шлифовальном станке вплоть до получения шпонок с требуемыми геометрическими размерами и качеством их поверхностей.

Материал шпонки для высокотемпературных применений, содержащий основу и армирующий компонент, отличающийся тем, что основой служит поликристаллический кремний, а армирующий компонент выполнен из волокон карбида кремния при следующем соотношении компонентов: