Концентрическая симметричная система теплообменников с разветвленной поверхностью

Иллюстрации

Показать всеКонцентрическая симметричная система (10) теплообменников с разветвленной поверхностью включает в себя впускной коллектор (11), который равномерно разделяет основной поток в первой секции системы, а также группу (13) трубчатых концентрических теплообменников (14), расположенных параллельно и последовательно. Поток через каждую ветвь системы можно дополнительно разделить с помощью вспомогательных коллекторов (12). Разделение основного потока обеспечивает эффективный теплообмен при более высоких и регулируемых скоростях потока продукта, а также при более низких значениях давления на впуске теплообменника. 3 н. и 17 з.п. ф-лы, 8 ил.

Реферат

Уровень техники

Изобретение в целом относится к системам и способам переработки пищевых продуктов. Более конкретно, изобретение относится к системе теплообменников с разветвленной поверхностью, через которую можно накачивать пищевой продукт.

Нагревание или охлаждение очень вязких продуктов достигается за счет применения концентрического теплообменника. В концентрическом теплообменнике продукт проходит через кольцевое пространство, образованное между двумя перекрывающимися трубами. За счет уменьшения размера кольцевого пространства (зазора между трубами) продукт можно более эффективно нагревать или охлаждать. Однако уменьшение величины зазора приводит к повышению значений общего рабочего давления теплообменника. При более высоких значениях рабочего давления к конструкции теплообменника предъявляются более высокие требования по прочности, что приводит к увеличению высоты оборудования и снижению скорости потока. Уменьшение зазоров для продуктов может также ограничивать диапазон продуктов, допустимых для переработки, включая продукты, содержащие твердые частицы.

Охлаждение или нагревание эмульсий на белковой основе характеризуется исключительно высокой сложностью теплопередачи. Сложность в первую очередь заключается в высокой вязкости, волокнистой структуре материала, более высоком давлении и необходимости поддержания исходной структуры продукта по мере его прохождения через теплообменник. Например, существующие системы непрерывных поточных теплообменников, которые осуществляют переработку очень вязких продуктов (от 1000 до более чем 35000 сП) и для которых требуется множество линий подачи продукции для обеспечения высоких скоростей потока - от 45,36 до более 136 кг в минуту (от 100 до более 300 фунтов в минуту) - без чрезмерного давления на впуске (более 3,45 МПа (500 фунтов на кв. дюйм)), как правило, склонны к забиванию или закупорке продуктами. Закупорки на любой одной или нескольких из множества линий подачи продуктов в системе теплообменников могут привести к неправильной переработке продуктов, что, в свою очередь, может снижать качество и выход конечного продукта. Кроме того, для непрерывной переработки очень вязких продуктов, содержащих влагу или летучие соединения, во многих случаях требуется нагревание или охлаждение продукта под давлением с высокой степенью контроля. Чтобы уменьшить или предотвратить мгновенное испарение влаги или других летучих компонентов, требуется теплообменник, который сможет работать с широким диапазоном давлений и температур, не повреждая матрицу продукта по мере его прохождения через теплообменник.

Для решения данной проблемы были разработаны системы теплообменников с множеством подающих насосов, осуществляющих подачу в отдельные блоки теплообменников. Однако такой тип конструкции значительно повышает затраты на разработку и сложность системы.

Кроме того, для существующих процессов непрерывного изготовления заменителей мясных, рыбных или овощных пищевых продуктов небольшой толщины или тонкой нарезки (например, шинкованные или нарезанные продукты) требуется глубокое охлаждение и аккуратное обращение для сохранения внешнего вида продуктов перед упаковкой. Кроме того, эти процессы сложно контролировать, у них меньше выход, применяемое оборудование сложнее чистить, и они характеризуются меньшей приспособляемостью к продукции, поскольку можно получать лишь ограниченное число текстур и/или форм продуктов. В настоящее время для решения этих проблем предпринимается одна или более из следующих попыток, которые включают в себя: адаптацию рецептур с применением более дорогих ингредиентов, например пшеничной клейковины, применение процессов переработки партиями с большой площадью охлаждения и зоной выдержки и отдельных этапов резки.

В некоторых случаях повышение количества высококачественных ингредиентов, например пшеничной клейковины или более дорогих мясных отрубов, может повышать качество продукта, но это также значительно увеличивает стоимость продукта. Можно применять специализированное оборудование для охлаждения, однако, как правило, это увеличивает стоимость производства, требует больших площадей производственных помещений и может усложнять очистку.

Непрерывный процесс изготовления заменителей мясных или других белковых продуктов, которые подвергаются шинкованию, нарезанию или приданию тонкой формы иным способом, включает несколько ключевых этапов: 1) подготовку мяса, 2) подготовку мясной эмульсии, 3) этап термофиксации прокачиваемого продукта, 4) первоначальное охлаждение и резку, 5) конвейерную транспортировку и повторное охлаждение, 6) окончательную резку и/или формование, 7) смешивание кусков и подливы, 8) наполнение упаковки и герметизацию, 9) стерилизацию и 10) наклейку этикеток и окончательную упаковку. В процессе термофиксации с высоким усилием сдвига горячий кусок на выходе из установки для эмульгирования проходит через трубчатый выдерживатель. Назначением трубчатого выдерживателя является создание достаточного противодавления и первоначальное охлаждение куска для предотвращения неконтролируемого мгновенного испарения влаги. При неконтролируемом мгновенном испарении матрица продукта куска может повреждаться, что приводит к низкому качеству продукта и меньшему выходу. На выходе из трубчатого выдерживателя большие круглые куски разрезают на четверти или части другого размера, доступные для переработки, для последующей транспортировки на первоначальный и заключительный этапы охлаждения куска. Первоначальное охлаждение обычно выполняется в охладителе или морозильном аппарате с интенсивным движением воздуха. Глубокое охлаждение необходимо для обеспечения затвердевания текстуры куска перед этапом заключительной резки и формования. Более твердый кусок позволяет выполнить более ровный отрез с меньшим количеством мелких частиц, что повышает выход и качество конечного продукта.

Продукты, полученные в рамках процесса этого типа, в сравнении с альтернативными процессами по существу отличаются более высоким качеством как за счет внешнего вида, так и за счет конечной текстуры. Однако в данном процессе требуется проведение этапа обработки материала при конвейерной транспортировке продукта в скороморозильный аппарат с интенсивным движением воздуха или аналогичную холодильную установку и из него.

Раскрытие изобретения

В настоящем описании предложена концентрическая симметричная система теплообменников с разветвленной поверхностью. Система включает в себя впускной коллектор, который равномерно разделяет основной поток в первой секции системы, а также включает в себя группу трубчатых концентрических теплообменников, расположенных параллельно и последовательно. Поток через каждую ветвь системы можно дополнительно разделять с помощью вспомогательных коллекторов. Разделение основного потока обеспечивает эффективный теплообмен при более высоких и регулируемых скоростях потока продукта, а также при более низких значениях давления на впуске теплообменника. Более низкие значения давления на впуске снижают стоимость конструкции теплообменника и позволяют прикреплять режущие устройства на выходах обменника для создания продуктов уникальной формы. Режущие или формовочные устройства можно устанавливать на конце теплообменника с разветвленной поверхностью для обеспечения охлаждения и резки на одном этапе процесса, исключая этап обработки материала, заключающийся в конвейерной транспортировке материала в скороморозильный аппарат с интенсивным движением воздуха или аналогичную холодильную установку и из него. Расположение режущих и формовочных устройств непосредственно на выходе из теплообменника позволяет уменьшить количество мелких частиц, обеспечивает закрытое исполнение системы, которую легче очищать, которая занимает меньшую производственную площадь и позволяет проводить процесс термофиксации при более высоких значениях температуры и давления.

В общем варианте осуществления предложен способ. Способ включает в себя этапы разделения пищевого продукта, который перемещается по одиночному каналу, по меньшей мере на два потока продукта, каждый из которых поступает в отдельное ответвление группы теплообменников приблизительно с одинаковой скоростью потока в каждом ответвлении относительно других ответвлений, и при этом каждое из ответвлений группы содержит теплообменник.

В варианте осуществления способ дополнительно включает подачу пищевого продукта на формовочное или режущее устройство по мере выхода пищевого продукта из ответвлений группы теплообменников.

В варианте осуществления способ дополнительно включает нагревание впускного коллектора, который разделяет пищевой продукт.

В варианте осуществления, в котором каждое ответвление группы содержит трубчатый концентрический теплообменник, содержащий внешнюю оболочку, неподвижно расположенную в группе, и дополнительно содержащий центральную трубу, соединенную с узлом, реверсивно соединенным с внешней оболочкой и выполненным с возможностью съема, пищевой продукт подается напрямую в кольцевое пространство, образованное между внешней оболочкой и центральной трубой. Способ может дополнительно включать изменение конфигурации одного из теплообменников посредством выдвижения центральной трубы и узла из конца ответвления группы, изменения конфигурации центральной трубы и узла и повторной вставки центральной трубы и узла в конец ответвления группы. Изменение конфигурации центральной трубы и узла может включать операцию, которую выбирают из группы, состоящей из изменения встречного потока теплообменника на поперечный поток теплообменника, добавления встроенной контрольно-измерительной аппаратуры, удаления встроенной контрольно-измерительной аппаратуры, замены центральной трубы на другую центральную трубу с другим диаметром и их комбинации. Способ может дополнительно включать направление среды теплообменника через центральную трубу и через внешнюю оболочку каждого из трубчатых концентрических теплообменников.

В варианте осуществления способ дополнительно включает формирование пищевого продукта на выходе из ответвлений группы теплообменников, и по меньшей мере одно из ответвлений придает пищевому продукту форму, отличную от форм, придаваемых другими ответвлениями.

В другом варианте осуществления предложена система. Система включает в себя впускной коллектор, который направляет пищевой продукт из одиночного канала с диаметром по меньшей мере в два ответвления группы теплообменников, причем каждое из ответвлений группы имеет диаметр, который приблизительно равен диаметру других ответвлений и меньше диаметра одиночного канала, и при этом каждое из ответвлений группы содержит теплообменник.

В варианте осуществления каждое из ответвлений группы содержит трубчатый концентрический теплообменник, причем каждый из трубчатых концентрических теплообменников содержит узел впускного патрубка сердечника, присоединенный посредством центральной трубы к узлу выпускного патрубка сердечника, а центральная труба передает среду теплообменника.

В варианте осуществления каждое из ответвлений группы содержит первый теплообменник, расположенный последовательно со вторым теплообменником таким образом, что первый и второй теплообменники каждого ответвления образуют непрерывный путь для пищевого продукта, и при этом второй теплообменник имеет большую площадь поперечного сечения, чем первый теплообменник.

В варианте осуществления система дополнительно содержит установку для эмульгирования, которая формирует пищевой продукт и расположена выше по потоку от одиночного канала. Между установкой для эмульгирования и впускным коллектором может быть расположен нагнетательный насос.

В варианте осуществления впускной коллектор содержит основной впускной коллектор, который разделяет пищевой продукт, поступающий из одиночного канала, на по меньшей мере два потока продукта, причем впускной коллектор дополнительно содержит вспомогательный коллектор, который расположен между впускным коллектором и группой и который дополнительно разделяет основной поток на по меньшей мере два потока продукта.

В варианте осуществления система дополнительно содержит формовочные или режущие устройства, которые непосредственно прикреплены к выходу группы теплообменников и расположены на противоположном конце группы теплообменников относительно впускного коллектора.

В другом варианте осуществления предложен способ. Способ включает в себя этапы направления пищевого продукта из одиночного канала в по меньшей мере два ответвления группы теплообменников и контроль параметров теплообменника в каждом из ответвлений по отдельности.

В варианте осуществления способ включает контроль клапанов в группе по отдельности, причем каждое из ответвлений группы содержит первый теплообменник и второй теплообменник, расположенные последовательно, и клапаны, расположенные на впуске и выпуске каждого из ответвлений.

В варианте осуществления способ включает автоматическую регулировку в теплообменнике группы параметра, который выбирают из группы, состоящей из скорости потока среды теплообменника, температуры среды теплообменника и их комбинаций в ответ на скорость основного потока через теплообменник. Параметры в каждом из ответвлений можно автоматически и по отдельности контролировать в ответ на показатели встроенной контрольно-измерительной аппаратуры в каждом из ответвлений. Показатели можно выбирать из группы, состоящей из значений давления, температуры, скорости потока и их комбинаций.

Преимущество настоящего описания заключается в нагревании или охлаждении очень вязких материалов без необходимости во множестве подающих насосов для продукции.

Еще одно преимущество настоящего описания заключается в нагревании или охлаждении очень вязких материалов при уменьшении закупорки теплообменника и повышении качества конечного продукта и общих технологических показателей.

Кроме того, преимущество настоящего описания заключается в нагревании или охлаждении очень вязких материалов при улучшенном управлении процессом и обеспечении улучшенной расширяемости и приспособляемости.

Еще одно преимущество настоящего описания заключается в нагревании или охлаждении очень вязких материалов при оптимизации размещения аппарата для формирования, формования и отрезания продукта на выходе теплообменника.

Другое преимущество настоящего описания заключается в конструкции теплообменника, которую легко чистить и которая является более гигиеничной.

Еще одно преимущество настоящего описания заключается в нагревании или охлаждении материалов, применяемых для изготовления продуктов с пищевой основой, таких как заменители мяса/рыбы или другие пищевые продукты, которые легко повредить при нагревании или охлаждении.

Еще одно преимущество настоящего описания заключается в нагревании или охлаждении продуктов с высокой вязкостью, например полимеров, паст, эмульсии, камедей и т.п.

Другое преимущество настоящего описания заключается в нагревании или охлаждении перерабатываемого материала, который требует изменения текстуры при сохранении исходной структуры материала по мере его выхода из теплообменника.

Еще одно преимущество настоящего описания заключается в обеспечении расширяемости и лучшей технологической приспособляемости процесса путем обеспечения теплообменника, собранного в виде разветвленных секций.

Другое преимущество настоящего описания заключается в уменьшении производственной площади, занимаемой теплообменником, путем соединения секций двойными коленами так, что секции можно располагать друг над другом и расширять.

Еще одно преимущество настоящего описания заключается в улучшении контроля процесса за счет встраивания контрольно-измерительной аппаратуры, такой как температурные зонды, датчики давления или манометры, устройства контроля потока и т.п.

Другое преимущество настоящего описания заключается в размещении клапанов между сегментами теплообменника для отведения продукта или изоляции ветвей теплообменника для безразборной очистки или для отключения участков группы теплообменников для снижения общих скоростей потока.

Еще одно преимущество настоящего описания заключается в обеспечении точного регулирования температуры на каждом ответвлении теплообменника.

Еще одно преимущество настоящего описания заключается в достижении большей приспособляемости, поскольку зоны нагревания/охлаждения легко конфигурировать последовательно или параллельно в зависимости от требований к продукту.

Еще одно преимущество настоящего описания заключается в предложении теплообменника, в котором трубы могут быть гофрированы или в котором для усиления потока при теплопередаче могут быть добавлены стационарные смесители.

Еще одно преимущество настоящего описания заключается в направлении основного потока, выходящего из теплообменника, к режущим плашкам или решеткам, чтобы обеспечить возможность изготовления продуктов с определенными формами и/или текстурами.

Еще одно преимущество настоящего описания заключается в размещении режущих плашек и режущего оборудования на выходе теплообменника так, чтобы можно было обеспечить разные формы и срезы, выпуская широкий ассортимент продуктов, которые невозможно получить при использовании существующих конструкций теплообменников.

Еще одно преимущество настоящего описания заключается в изготовлении разнообразных типов продуктов-заменителей мяса/рыбы.

Еще одно преимущество настоящего описания заключается в снижении температуры горячего куска с высокой степенью контроля под давлением.

Кроме того, другое преимущество настоящего описания заключается в устранении потребности в морозильном аппарате, зоне выдерживания и автономных режущих устройствах, что позволяет получить полностью непрерывный процесс при существенном уменьшении площади, занимаемой оборудованием.

Еще одно преимущество настоящего описания заключается в достижении увеличенной площади поперечного сечения потока так, что противодавление можно уменьшить.

Еще одно преимущество настоящего описания заключается в улучшении теплопередачи посредством обеспечения возможности добавления концентрических вставок.

Кроме того, другое преимущество настоящего описания заключается в улучшении теплопередачи за счет применения меньших площадей поперечного сечения продуктов, при котором по-прежнему обеспечивается возможность переработки больших кусков продуктов, например, за счет применения трубчатых элементов теплообменника с уменьшенным диаметром или применения прямоугольных элементов теплообменника с уменьшенным зазором.

Еще одно преимущество настоящего описания заключается в обеспечении прямого поточного отрезания и формования продукта по мере его выхода из теплообменника.

Еще одно преимущество настоящего описания заключается в достижении более крупных форматов продуктов, при которых можно формировать, отрезать и/или формовать более крупные куски продуктов.

Кроме того, другое преимущество настоящего описания заключается в получении более однородного продукта посредством постепенного перехода площади поперечного сечения продукта с целью уменьшения образования разрывов и поддержания однородности продукта.

Еще одно преимущество настоящего описания заключается в предложении расширяемой системы путем обеспечения возможности расположения друг над другом и установки под углом ответвлений или элементов теплообменника.

Еще одно преимущество настоящего описания заключается в достижении лучшей технологической приспособляемости за счет обеспечения возможности многозонального охлаждения и смешивания разных конфигураций теплообменника.

Еще одно преимущество настоящего описания заключается в обеспечении более равномерного основного потока через теплообменник.

Дополнительные особенности и преимущества описаны в настоящем документе и будут очевидны после прочтения следующего подробного описания.

Краткое описание чертежей

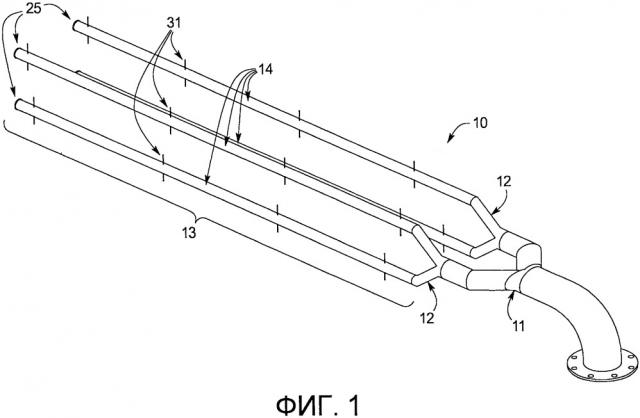

На фиг. 1 представлен вид в перспективе варианта осуществления симметричной системы теплообменников с разветвленной поверхностью, представленной в настоящем описании.

На фиг. 2 представлен схематический вид сбоку в горизонтальной проекции теплообменника, применяемого в ветви варианта осуществления системы теплообменников с разветвленной поверхностью, представленной в настоящем описании.

На фиг. 3 представлен вид с торца в перспективе теплообменника, применяемого в ветви варианта осуществления системы теплообменников с разветвленной поверхностью, представленной в настоящем описании.

На фиг. 4 представлен вид с торца в горизонтальной проекции выходной пластины, применяемой на конце ветви варианта осуществления системы теплообменников с разветвленной поверхностью, представленной в настоящем описании.

На фиг. 5 представлена принципиальная схема варианта осуществления системы переработки пищевых продуктов, представленной в настоящем описании.

На фиг. 6А-6С представлены принципиальные схемы вариантов осуществления симметричной группы теплообменников с разветвленной поверхностью, представленной в настоящем описании.

Осуществление изобретения

В настоящем описании и приложенных пунктах формулы изобретения формы единственного числа включают в себя указания на множественное число, если из контекста четко не следует иное. В контексте настоящего документа следует понимать, что термин «приблизительно» относится к числам в диапазоне числительных от -10% до +10% от указанной величины. Например, «приблизительно 100» относится к диапазону от 90 до 110. Более того, следует понимать, что все числовые диапазоны в настоящем документе включают в себя все целые или дробные числа, входящие в диапазон.

В контексте настоящего документа термины «содержащий», «включающий в себя» и «имеющий в составе» являются включающими или неограничивающими терминами, которые не исключают дополнительных, не перечисленных элементов или этапов способа. Однако аппараты и способы, представленные в настоящем описании, могут не иметь какого-либо элемента, который конкретно не описан в настоящем документе. Таким образом, описание какого-либо варианта осуществления, определяемое в настоящем документе при помощи термина «содержащий», также представляет собой описание вариантов осуществления, «состоящих по существу из» и «состоящих из» указанных элементов.

Термин «домашнее животное» означает любое животное, которое могло бы получать пользу или удовольствие от пищевых продуктов, представленных в настоящем описании. Домашнее животное может представлять собой птицу, жвачное животное, животное из семейства псовых, лошадиных, кошачьих, полорогих, волчьих, мышиных, овец или свиней. Домашнее животное может представлять собой любое подходящее животное, причем настоящее описание не ограничено конкретным домашним животным. Термин «животное-компаньон» означает собаку или кошку. Термин «корм для домашнего животного» означает любую смесь, предназначенную для употребления домашним животным.

На фиг. 1 по существу представлен вариант осуществления системы 10 теплообменников с разветвленной поверхностью, представленной в настоящем описании. Система 10 теплообменников с разветвленной поверхностью содержит основной впускной коллектор 11, который позволяет равномерно разделять поток пищевого продукта, поступающий из одиночного канала, например, с переходом от одного диаметра трубы к по меньшей мере двум меньшим диаметрам трубы, имеющим приблизительно одинаковый размер. Пищевой продукт может представлять собой корм для домашнего животного, хотя предназначенные для употребления людьми композиции также включены в настоящее описание. Пищевой продукт может быть очень вязким. Например, пищевой продукт может обладать вязкостью 1000 сП или более; 2000 сП или более; 10000 сП или более; 100000 сП или более; или даже 200000 сП или более. Основной поток может разделяться на два или более потоков продукта основным впускным коллектором 11, и предпочтительно потоки имеют приблизительно одинаковую скорость потока относительно друг друга.

Затем разделенный поток продукта может проходить через вспомогательный впускной коллектор 12, который дополнительно разделяет поток продукта перед поступлением в секцию теплопередачи (группа 13 теплообменников) в системе 10 теплообменников с разветвленной поверхностью. Вспомогательный впускной коллектор 12 дополнительно разделяет потоки продукта равномерно, например, с переходом от одного диаметра трубы к по меньшей мере двум меньшим диаметрам трубы, имеющим приблизительно одинаковый размер. Предпочтительно потоки продукта имеют приблизительно одинаковую скорость потока относительно друг друга при поступлении в группу 13 теплообменников. Может применяться любое количество вспомогательных впускных коллекторов 12, и потоки пищевого продукта могут равномерно разделяться любое число раз.

За счет равномерного разделения потоков продукта таким образом можно обеспечивать более высокие общие значения скоростей основного потока при снижении значений давления на впуске теплообменника. Более низкие значения давления на впуске снижают общую стоимость системы 10 теплообменников с разветвленной поверхностью. Кроме того, разделенные основные потоки обеспечивают возможность применения большего количества зон теплопередачи для заданного основного потока.

После равномерного разделения основного потока один или более раз пищевой продукт поступает в два или более ответвлений или ветвей группы 13 теплообменников (термины «ответвление» и «ветвь» используются в настоящем документе как синонимы). Каждый из потоков продукта поступает в соответствующее ответвление группы 13. Группа 13 теплообменников может содержать теплообменники 14, расположенные внутри ответвлений. Как показано на фиг. 1, одно из ответвлений может быть присоединено к другому ответвлению и вспомогательному впускному коллектору 12 при помощи двойного плеча, так что эти ответвления вертикально совмещены, и другие ответвления в группе 13 могут иметь аналогичную конфигурацию.

Предпочтительно каждое ответвление группы 13 теплообменников имеет приблизительно такую же длину и приблизительно такое же поперечное сечение потока при заданном расстоянии по длине, что и другие ответвления. В варианте осуществления каждое ответвление по физическим характеристикам идентично другим ответвлениям в группе 13. Каждое ответвление может быть выполнено с одной или более секциями теплообменника для применения многозонального охлаждения или нагревания пищевого продукта. Управление охлаждением или нагреванием каждого ответвления группы 13 теплообменников может осуществляться независимо, но предпочтительно равномерно, чтобы обеспечить возможность равномерного распределения основного потока через каждое ответвление группы 13 теплообменников. Каждый элемент теплообменника может быть трубчатым, прямоугольным или может иметь другую форму. Каждое из ответвлений группы 13 теплообменников может иметь элементы теплообменников с разными формами поперечных сечений потока внутри ответвления. Одну или более секций каждого ответвления можно приподнимать или наклонять под углом, чтобы обеспечить возможность контролируемого удаления летучих компонентов потока продукта из системы 10 теплообменников.

Каждая ветвь группы 13 теплообменников может содержать один или более теплообменников 14, и если применяется более одного теплообменника 14, то их размещают последовательно так, что теплообменники 14 образуют сегменты ветвей группы 13. На фиг. 1 показана каждая ветвь группы 13 теплообменников, содержащая по три последовательных теплообменника 14, однако группа 13 теплообменников может иметь любое число теплообменников 14 в каждой ветви. Теплообменники 14, расположенные последовательно в ветви группы 13 теплообменников, образуют непрерывный путь прохождения для продукта через ветвь группы 13 теплообменников. Клапаны и/или другая контрольно-измерительная аппаратура, такая как температурные зонды, датчики давления или манометры, устройства контроля потока и т.п., могут быть расположены между смежными теплообменниками 14 в ветви группы 13 и/или внутри одного или более теплообменников 14. В варианте осуществления ответвления группы 13 могут иметь разные элементы, так что порции пищевого продукта могут перерабатываться по-разному, как более подробно описано ниже.

Как показано на фиг. 2, один или более из теплообменников 14 в ответвлении группы 13 могут представлять собой концентрический теплообменник, содержащий концентрическую вставку. Например, один или более из теплообменников 14 в ответвлении группы 13 могут содержать узел 21 впускного патрубка сердечника, узел 24 выпускного патрубка сердечника и центральную трубу 23, которая присоединяет узел 21 впускного патрубка сердечника к узлу 24 выпускного патрубка сердечника и через которую протекает теплопередающая среда для нагрева или охлаждения. Каждое ответвление группы 13 содержит оболочку 22, так что центральная труба 23 может быть вставлена в оболочку 22 с образованием кольцевого пространства между центральной трубой 23 и оболочкой 22. В варианте осуществления оболочка 22 может быть неподвижно расположена в группе 13. Однако в некоторых вариантах осуществления группа 14 теплообменников не содержит каких-либо концентрических теплообменников.

В любых теплообменниках 14, которые могут представлять собой концентрические теплообменники, теплопередающая среда для нагрева или охлаждения может протекать внутри оболочки 22 и через центральную трубу 23, в то время как пищевой продукт протекает через кольцевое пространство в том же направлении (поперечный поток теплообменника) или противоположном направлении (встречный поток теплообменника). Внешний участок кольцевого пространства теплообменника 14 представляет собой оболочку 22, а самый внутренний участок кольцевого пространства представляет собой центральную трубу 23. При движении продукта по длине теплообменникам продукт может нагреваться или охлаждаться с обеих сторон, в частности, оболочкой 22 на внешней поверхности продукта и центральной трубой 23 на внутренней поверхности продукта.

При прохождении пищевого продукта в теплообменник 14 основной поток проходит вокруг узла 21 впускного патрубка сердечника. Узел 21 впускного патрубка сердечника, обращенный к линии подачи продукта, имеет обтекаемую конструкцию и может содержать переднюю кромку для уменьшения силы торможения продукта и предотвращения накопления продукта на входе в теплообменник 14. Узел 21 впускного патрубка сердечника направляет прохождение основного потока отдельно от теплопередающего элемента (центральной трубы 23) и позволяет теплопередающей среде выходить из теплообменника 14 без контакта с потоком продукта. Например, узел 21 впускного патрубка сердечника может содержать одну или более трубок 31, присоединенных к центральной трубе 23 и проходящих от внутренней стороны теплообменника 14 через оболочку 22 к внешней стороне теплообменника 14. В варианте осуществления одна или более трубок 31 в узле 21 впускного патрубка сердечника могут быть по существу перпендикулярны центральной трубе 23, как показано на фиг. 3.

При приближении пищевого продукта к выходу из теплообменника 14 продукт проходит мимо узла 24 выпускного патрубка сердечника. Как и узел 21 впускного патрубка сердечника, узел 24 выпускного патрубка сердечника является обтекаемым и может содержать переднюю кромку для предотвращения накопления продукта на выходе или забивания им выхода каждого теплообменника 14. Узел 24 выпускного патрубка сердечника направляет прохождение основного потока вокруг теплопередающего элемента (центральной трубы 23) и позволяет теплопередающей среде поступать в центральную трубу 23 без контакта с потоком продукта. Например, узел 24 выпускного патрубка сердечника может содержать одну или более трубок 31, присоединенных к центральной трубе 23 и проходящих от внешней стороны теплообменника 14 через оболочку 22 к внутренней стороне теплообменника 14. В варианте осуществления одна или более трубок 31 в узле 24 выпускного патрубка сердечника могут быть по существу перпендикулярны центральной трубе 23, как показано на фиг. 3. Затем пищевой продукт, выходящий из теплообменника 14, поступает в любой следующий теплообменник 14 в ветви группы 13 теплообменников системы 10 теплообменников с разветвленной поверхностью.

Каждый узел 21 впускного патрубка сердечника соединен с соответствующим узлом 24 выпускного патрубка сердечника центральной трубой 23, через которую протекает теплопередающая среда. Таким образом, теплообменник 14 может быть образован путем вставки узла 21 впускного патрубка сердечника, узла 24 выпускного патрубка сердечника и центральной трубы 23 в оболочку 22 в требуемой конфигурации. При соединении узла 21 впускного патрубка сердечника с соответствующим узлом 24 выпускного патрубка сердечника центральная труба 23 образует сердечник теплообменника 14. Например, центральная труба 23 может быть присоединена к узлу 24 выпускного патрубка сердечника и вставлена в оболочку 22, а открытый конец центральной трубы 23 может быть присоединен к узлу 21 впускного патрубка сердечника с образованием концентрического теплообменника 14. Каждый из теплообменников 14 присоединен к выходу вспомогательных впускных коллекторов 12 с целью сборки системы 10 и получения требуемой конфигурации системы 10. Для изменения конфигурации системы 10 узел 24 выпускного патрубка сердечника и центральная труба 23 могут быть отсоединены от узла 21 впускного патрубка сердечника. Затем узел 24 выпускного патрубка сердечника и центральная труба 23 могут быть извлечены из конца соответствующего ответвления группы 13. После этого новая конфигурация центральной трубы 23 и узла 24 выпускного патрубка сердечника могут быть соединены и вставлены в оболочку 22 и присоединены к открытому концу соответствующей конфигурации узла 21 впускного патрубка сердечника с образованием теплообменника 14. Каждый из вновь сконфигурированных теплообменников 14 может быть присоединен к выходу вспомогательных впускных коллекторов 12 с образованием группы 13 теплообменников.

Для облегчения сборки теплообменника 14 внутри оболочки 22 теплообменника 14 один конец центральной трубы 23 может быть снабжен резьбой, приварен или может иметь подходящий компрессионный фитинг для стыковки с задней стороной узла 21 впускного патрубка сердечника. Другой конец центральной трубы 23 может быть снабжен резьбой, приварен или может иметь подходящий компрессионный фитинг для стыковки с узлом 24 выпускного патрубка сердечника. Предпочтительно по меньшей мере один конец концентрического теплообменника 14 (узел 21 впускного патрубка сердечника, центральная труба 23 и узел 24 выпускного патрубка сердечника) выполнен с возможностью отсоединения для упрощения сборки и разборки теплообменника 14. Для предотвращения попадания теплопередающей среды в поток продукта к резьбовому участку соединения может быть добавлена подходящая прокладка.

Как показано на фиг. 1 и 4, система 10 теплообменников с разветвленной поверхностью может содержать выходные пластины 25 на конце группы 13 теплообменников напротив основного впускного коллектора 11. Например, к последнему теплообменнику 14 каждой ветви группы 13 системы 10 теплообменников с разветвленной поверхностью может быть прикреплена одна из выходных пластин 25. Пищевой продукт может достигать выходной пластины 25 после прохождения через все из теплообменников 14 последовательно в ветви группы 13, в которую пищевой продукт был направлен основным впускным коллектором 11 и/или вспомогательным впускным коллектором 12.

Выходные пластины 25 могут формовать продукт в виде продукта, подаваемого из группы 13. Например, каждая из выходных пластин 25 может иметь одно или более отверсти