Пластиковый контейнер для пищевого продукта, имеющий множество ломких вентиляционных отверстий

Иллюстрации

Показать всеПластиковый контейнер для формованного пищевого продукта содержит полый корпус, дно (3) и отверстие для выгрузки продукта. Ломкие соединения (7) распределены в дне и, таким образом, образованы несколько отдельных областей дна, каждая из которых содержит по меньшей мере одно из ломких соединений (7). Пластиковый исполнительный элемент, который может перемещаться относительно наружного края (3a) дна, выполнен с возможностью активирования одновременного разрушения каждого из ломких соединений (7) для образования по меньшей мере трех расположенных на расстоянии вентиляционных отверстий (13a, 13b, 13c) в дне (3). Вентиляционные отверстия расположены вокруг одиночной исполнительной части (12a) исполнительного элемента. Пищевой продукт можно легко извлекать через отверстие в виде одного блока после распечатывания контейнера (1) и его переворачивания вверх дном. 2 н. и 18 з.п. ф-лы, 9 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение, в общем, относится к контейнерам, используемым для упаковки пищевых продуктов, в частности, к термоформованным пластиковым контейнерам, таким как стаканчики для молочных продуктов, например, застывших кремов или кремообразных продуктов, которые, таким образом, имеют определенную консистенцию.

Уровень техники

Для потребления таких продуктов, в частности, застывших кремов, так называемых крем-карамелей или сходных пищевых продуктов, имеющих плотную текстуру, предпочтительно извлекать их из контейнера, что делает потребление этих продуктов более удобным и возбуждает аппетит, особенно если контейнер, в котором сформованы продукты, предварительно был покрыт изнутри карамелью или сходным веществом со сладким вкусом согласно известному способу. Однако извлечение продукта из контейнера через широкое входное отверстие представляет определенную сложность, при этом может быть нарушена форма твердого или твердого формованного пищевого продукта.

В случае промышленного производства, особенно в случае использования тонкостенных одноразовых упаковок, известно, что извлечение из формы можно облегчить посредством прокалывания дна контейнера после его перевертывания вверх дном в результате отрывания удаляемого язычка, как показано, например, в документе FR 2 178 413. Использование карамели также облегчает извлечение и надлежащее отделение продукта от дна.

Образование входа воздуха в дне облегчает извлечение продукта только посредством влияния силы тяжести, и масса может быть покрыта поливкой (например, карамелью или жидким вареньем), изначально содержащейся в нижней части контейнера. Однако в отношении некоторых формованных пищевых продуктов пользователь должен ждать извлечения почти одну минуту. Кроме того, пузырек воздуха, образованный входом воздуха, часто вызывает деформацию массы пищевого продукта.

Раскрытие изобретения

Задача настоящего изобретения состоит в том, чтобы предложить контейнеры, пригодные для эффективного извлечения массы пищевого продукта без повреждения его формы и в то же время удобные в применении для обеспечения такой эффективности.

С этой целью варианты осуществления настоящего изобретения предлагают чашеобразный пластиковый контейнер для формованного пищевого продукта, содержащий дно, боковую стенку, прочно соединенную с дном для ограничения внутреннего объема контейнера, и отверстие с противоположной от дна стороны,

причем дно содержит:

- наружный край;

- ломкие соединения, распределенные таким образом, что дно содержит, по меньшей мере, три отдельных области, каждая из которых содержит, по меньшей мере, одно из ломких соединений;

и контейнер дополнительно содержит пластиковый исполнительный элемент, который может перемещаться относительно наружного края и выполнен с возможностью активирования одновременного разрушения каждого из ломких соединений и образования, по меньшей мере, трех расположенных на расстоянии друг от друга вентиляционных отверстий в дне.

То, что в дне образованы три или больше расположенных на расстоянии вентиляционных отверстий является преимуществом для сохранения формы формованного пищевого продукта. Также установлено, что период времени, достаточный для скольжения продукта, значительно уменьшается в случае образования трех и более расположенных на расстоянии вентиляционных отверстий. Три отдельные области могут ограничивать треугольные сектора дна, распределенные вокруг продольной оси контейнера. Таким образом, контейнер удобен в использовании, и одновременное разрушение ломких соединений является преимуществом для управления поступлением воздуха во внутренний объем на стороне дна. При таком распределении вентиляционных отверстий предпочтительно могут образовываться отдельные пузырьки воздуха, а не одиночный центральный пузырек воздуха. Проталкивание продукта воздухом осуществляется согласно регулируемому продольному направлению. Установлено, что образование отдельного пузырька в одиночном вентиляционном отверстии не обеспечивает такое эффективное управление.

Как вариант, ломкие соединения не выровнены, и в отношении боковой стенки существует, по меньшей мере, одна виртуальная срединная плоскость, которая пересекает дно между двумя половинами дна, при условии, что вентиляционные отверстия распределены в двух половинах дна на расстоянии от виртуальной срединной плоскости. При такой компоновке воздух, поступающий через дно, не скапливается в отдельном месте, что предотвращает деформацию продукта.

Для лучшего препятствования деформации каждое из вентиляционных отверстий смещено в сторону относительно продольной оси контейнера. Благодаря вентиляционным отверстиям, расположенным рядом с наружным краем дна, форма продукта на стороне дна остается неизменной или изменяется незначительно. Если отверстие обращено вниз, после перемещения исполнительного элемента формованный пищевой продукт вытесняется воздухом, поступающим через расположенные на расстоянии вентиляционные отверстия. Такой пищевой продукт выгружают согласно регулируемому направлению (вертикальное направление, соответствующее влиянию силы тяжести), так что он извлекается, по существу, вертикально как один цельный блок через отверстие (ни одна из сторон не падает раньше другой стороны пищевого продукта).

В варианте осуществления дно может быть образовано одиночным слоем пластикового материала, и исполнительный элемент, по существу, содержит такой же пластиковый материал, как одиночный слой дна. Такие контейнеры можно изготавливать для высококонкурентного рынка, используя процессы, которые уменьшают штучную себестоимость каждой упаковки, в частности, когда исполнительный элемент, дно и боковая стенка образованы посредством литья под давлением из одного и того же пластика.

В различных вариантах выполнения контейнера по изобретению, как вариант, может потребоваться использование одного или нескольких из следующих признаков:

- отверстие определяет заданную виртуальную плоскость, и исполнительный элемент продолжается параллельно заданной виртуальной плоскости перед активацией и после активации исполнительного элемента для разрушения каждого из ломких соединений (конфигурация исполнительного элемента задана в активированном состоянии для обеспечения точного открывания всех вентиляционных отверстий одновременно),

- дно снабжено закрывающими элементами, периферийной частью, которая содержит наружный край, и множеством промежуточных частей стенки, соединяющихся с периферийной частью; каждое из ломких соединений отделяет один из закрывающих элементов от одной из промежуточных частей стенки, причем исполнительный элемент выполнен с возможностью одновременного относительного изменения положения закрывающих элементов и множества промежуточных частей стенки, в результате чего обеспечивается одновременное разрушение каждого из ломких соединений (ломкие соединения не должны образовывать большие участки и предпочтительно могут образовывать линии ослабления; такая компоновка представляет интерес для предотвращения случайного открывания дна),

- исполнительный элемент содержит исполнительную часть и закрывающиеся элементы, определяемые как жесткие выступы по отношению к исполнительной части (радиальные выступы). Эта конфигурация пригодна для исключения использования режущего инструмента для определения ломких соединений; благодаря использованию воздействия шарнира или сходной деформации ломкие линии можно легко разрушать при одновременном смещении жестких выступов,

- закрывающие элементы являются жесткими выступами, прикрепленными относительно наружного края и продолжающимися от периферийной части к концу, смежному с исполнительным элементом. Эта конфигурация также пригодна для исключения использования режущего инструмента для определения ломких соединений,

- исполнительный элемент является неотъемлемой частью дна и окружен множеством промежуточных частей стенки,

- исполнительный элемент, снабженный исполнительной частью, соединен с периферийной частью пластиковым шарниром и выполнен в виде кулачка для вращения промежуточных частей стенки посредством перемещения исполнительной части параллельно (вдоль) продольной оси контейнера,

- промежуточные части стенки наклонены внутрь от периферийной части в активированном состоянии исполнительного элемента,

- каждое из вентиляционных отверстий расположено между двумя соседними из вышеуказанных промежуточных частей для направления воздуха к периферии внутреннего объема (преимущественно обеспечивается эффект направления воздуха к внутренней поверхности боковой стенки, тем самым, предотвращая излишнее давление в верхней части продукта, подлежащего заливке в контейнер),

- исполнительный элемент содержит исполнительную часть, выполненную в виде нажимной кнопки, причем эта кнопка имеет куполообразную форму в активированном положении исполнительного элемента (такая конфигурация упрощает операцию активирования, выполняемую за счет прямого нажатия),

- в указанном активированном положении исполнительная часть определяет вершину купола, в то время как вентиляционные отверстия предусмотрены в конусной кольцевой части стенки купола,

- в дне предусмотрены, по меньшей мере, три закрывающих элемента, которые предпочтительно расположены на равном расстоянии,

причем удовлетворяется следующее отношение:

1/5 ≤ d8/d3 ≤ 2/3,

где d3 – характеристический размер дна, выбранный из диаметра и длины, и

d8 – наиболее короткое расстояние между закрывающими элементами,

- исполнительный элемент выполнен как единое целое с дном или неразъемно прикреплен к дну после активирования исполнительного элемента,

- наружный край продолжается у свободного конца контейнера, дно содержит кольцевую канавку, ограничиваемую между наружным краем и исполнительным элементом, и ломкие соединения продолжаются в канавке (при такой компоновке в канавке дна ломкие соединения не могут случайно разрушаться),

- боковая стенка продолжается кольцеобразно вокруг продольной оси контейнера, причем каждое из вентиляционных отверстий расположено на удалении от продольной оси и рядом с наружным краем, причем продольная ось предпочтительно пересекает исполнительный элемент (таким образом, обеспечивается лучшая эффективность для одновременного разрушения ломких соединений, в то же время сводя к минимуму расход материала, используемого для образования исполнительного элемента),

- ломкие соединения являются криволинейными или наклонными и предпочтительно имеют одну из форм, к которым относятся V-образная, L-образная, U-образная, C-образная и J-образная формы (могут быть получены вентиляционные отверстия, имеющие, в общем, треугольную форму, причем такая форма особенно эффективна для обеспечения одновременного открывания относительно широких отверстий с помощью одного исполнительного элемента; в контексте настоящего документа термин «наклонный» исключает прямолинейные прорези или сходные узкие отверстия, имеющие две параллельные длинные стороны),

- исполнительный элемент содержит множество прокалывающих элементов согласно такому же распределению, как и в отношении ломких соединений, и исполнительный элемент может перемещаться относительно наружного края для одновременного разрушения ломких соединений прокалывающими элементами.

Ненаполненная емкость, ограничиваемая пластиковым или термопластиковым корпусом (исходная емкость, которую можно наполнять пищевым составом) и используемая для осуществления такого процесса, снабжена верхним отверстием и содержит полый корпус, который ограничивает одиночную полость контейнера. Верхний конец емкости (который ограничивает верхнее отверстие) предпочтительно имеет фланец. Контейнер образует часть запечатываемой упаковки, и внутренний объем контейнера является отдельным объемом наполнения, продолжающимся до дна. Таким образом, следует принять во внимание, что контейнер по изобретению используют для содержания формованной массы твердого или полутвердого молочного продукта.

Другие признаки и преимущества изобретения станут понятными специалисту в этой области из приведенного ниже описания, представленного в качестве неограничивающего примера со ссылкой на приложенные чертежи.

Краткое описание чертежей

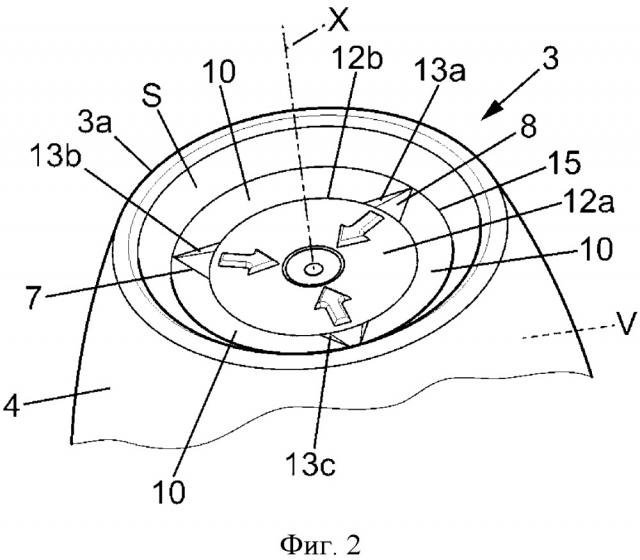

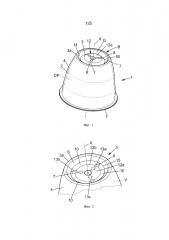

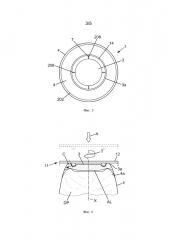

На фиг. 1 – контейнер по первому варианту осуществления изобретения в перевернутом положении, пригодном для извлечения пищевого продукта, вид в перспективе;

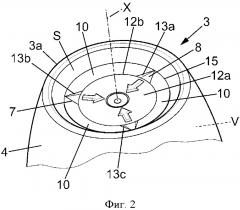

На фиг. 2 – дно контейнера, показанного на фиг. 1, где исполнительный элемент, используемый для извлечения пищевого продукта, находится в активированном состоянии;

На фиг. 3 – контейнер, изображенный на фиг. 1, перед наполнением пищевым продуктом, вид сверху;

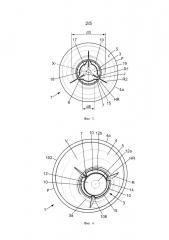

На фиг. 4 – контейнер по второму варианту осуществления изобретения перед наполнением пищевым продуктом, вид в перспективе;

На фиг. 5 и 6 – контейнер по третьему варианту осуществления изобретения, вид снизу и вид сбоку, соответственно;

На фиг. 7 – дно контейнера по четвертому варианту осуществления изобретения, вид в перспективе;

На фиг. 8 – этапы, которые можно выполнять для правильного извлечения пищевого продукта;

На фиг. 9 – плотная часть пищевого продукта, соприкасающегося с контейнером, вид в осевом разрезе.

Осуществление изобретения

На различных фигурах одинаковые номера позиций использованы для обозначения идентичных или сходных элементов

На фиг. 1 показан контейнер, который содержит полый корпус 2, пригодный для наполнения пищевым продуктом, в основном, твердым или полутвердым молочным продуктом DP, как вариант, с дополнительным слоем AL. Такой пищевой продукт обозначает формованную массу, помещаемую в контейнер 1, а также извлекаемую через отверстие 5 (выпускное отверстие) контейнера 1. После изготовления молочный продукт DP или сходный продукт, помещенный в контейнер 1, как правило, охлаждают (например, хранят в холодильнике). После наполнения контейнера 1 пищевым продуктом его можно запечатать запечатывающей мембраной 5a (см. фиг. 8) или сходной платинкой. Как вариант, для герметизации или для защиты запечатывающей мембраны 5a можно использовать крышку 11 (фиг. 6). Следует принять во внимание, что на фиг. 1 контейнер показан в перевернутом положении.

Как показано на фиг. 1 – 5, полый корпус 2, 102, 202 содержит дно 3 и боковую стенку 4, продолжающуюся вдоль продольной оси X от дна 3 до верха 4a, окружающего отверстие 5. Верх 4a ограничен фланцем F, предпочтительно плоским фланцем, предназначенным для поддержки платинки. Боковая стенка 4 прочно соединена с дном 3 для ограничения внутреннего объема V контейнера 1. Как ясно показано, в частности, на фиг. 1, 4 и 6, боковая стенка 4 содержит внутреннюю поверхность, которая имеет достаточную конусность для облегчения извлечения продукта, сформованного в контейнере 1. Продольная ось X может быть центральной осью, предпочтительно осью симметрии боковой стенки 4 и отверстия 5.

Дно 3 имеет наружный край 3a и неплоскую внешнюю поверхность S. Полый корпус 2, 102, 202 является термопластическим корпусом. Как вариант, его получают из листа пластика, предпочтительно листа, содержащего смесь PE (полиэтилена) и PP (полипропилена), или используя сходный эластичный материал, который можно свертывать в рулон. Следует принять во внимание, что дно 3 образовано из одиночного слоя пластикового материала, и пищевой продукт наполняет одиночное отделение, ограничиваемый (неразделенным) внутренним объемом V. Боковая стенка 4 может быть простой стандартной стенкой без использования разделительной перегородки для образования дополнительного отделения. В дне 3 предусмотрены расположенные на расстоянии друг от друга ломкие соединения 7. Можно использовать прозрачный пластик, и смесь PE/PP (например, содержащая по меньшей мере 30 мас.% PE и предпочтительно, по меньшей мере, 50 мас.% PP), в частности, пригодна для получения полого корпуса 2, 102, 202 с такими ломкими соединениями 7, которые определяются локальным уменьшением толщины дна 3. Ломкие соединения 7, как вариант, являются криволинейными или наклонными. Эти ломкие соединения 7 могут иметь V-образную форму. Однако можно использовать другие формы, в частности, L-образную форму, U-образную форму, C-образную форму или J-образную форму.

Дно 3 имеет конфигурацию, пригодную для поддержания контейнера 1 приблизительно в вертикальном положении. Наружный край 3a является частью кольцевого нагруженного элемента B и продолжается у свободного конца контейнера 1. Такой наружный край 3a может иметь непрерывную круглую форму или иные формы с углами, предпочтительно закругленными углами. Как вариант, нагруженные средства выбирают из числа множества ножек или кольцевого нижнего выступа. В общем, нагруженные средства контейнера выполнены как единое целое с дном 3 или боковой стенкой 4. Таким образом, устойчивый контейнер должен быть расположен отверстием 5 вверх. Нагруженные средства могут содержать один или несколько выступающих нагруженных элементов B для предотвращения контакта между участками стенки дна 3, снабженными ломкими соединениями 7, и горизонтальной плоской поверхностью, соприкасающейся с нагруженными элементами B.

В предпочтительном варианте, как показано на фиг. 1 – 4, ломкие соединения 7 продолжаются у противоположных коротких сторон наклонных промежуточных участков 10 стенки. Следует принять во внимание, что ломкие соединения 7 не параллельны горизонтальной плоской поверхности, соприкасающейся с нагруженными элементами B, когда контейнер находится приблизительно в вертикальном положении хранения. Можно видеть, что ломкие соединения 7 могут располагаться между:

- соответствующей одной из промежуточных частей 10 стенки и

- закрывающим элементом 8, 108.

В рассматриваемом случае предусмотрены три ломких соединения 7, но их число может быть увеличено. Каждый закрывающий элемент 8, 108 плотно соединяет две соседние промежуточные части 10 стенки у ломких соединений 7 и выполнен с возможностью взаимодействия с исполнительным элементом 12 (в рассматриваемом случае с одиночным исполнительным элементом). Исполнительный элемент 12 содержит исполнительную часть 12a, которая предпочтительно расположена в центре дна 3 и окружена промежуточными частями 10 стенки.

Исполнительный элемент 12 может перемещаться относительно наружного края 3a и выполнен с возможностью одновременного относительного изменения положения закрывающих элементов 8, 108 и множества промежуточных частей 10 стенки дна 3 для разрушения каждого из ломких соединений 7 и образования, по меньшей мере, трех расположенных на расстоянии друг о друга вентиляционных отверстий 13a, 13b, 13c в дне 3. Как показано на фиг. 2 – 3, вентиляционные отверстия 13a, 13b, 13c, имеющие, в общем, треугольную форму, могут быть получены в результате разрушения ломких соединений 7 в соответствующих отдельных областях 17, 18, 19 дна 3. Такая форма особенно эффективна для обеспечения одновременного открывания относительно широких отверстий с помощью одиночного исполнительного элемента 12. Две соседних стороны вентиляционных отверстий 13a, 13b, 13c могут иметь длину больше или равную 4 мм в неограничивающем примере. Таким образом, следует принять во внимание, что вентиляционные отверстия 13a, `13b, 13c являются более эффективными, чем узкие прорези для поступления воздуха через дно 3.

В некоторых случаях может оказаться полезным обеспечение наличия нагруженных элементов B (предпочтительно в непрерывной круговой форме), которые определяют внутреннее углубление HR для содержания остальной части продукта DP рядом с боковой стенкой и расположены на более низком уровне, чем ломкие соединения 7. Фактически, после разрушения ломких соединений и извлечения продукта DP контейнер 1 можно установить вертикально на опору с минимальным риском вытекания оставшейся части продукта через дно 3. Оставшаяся часть продукта, соприкасающаяся с боковой стенкой 4, может стекать к внутреннему углублению HR и не может проходить через вентиляционные отверстия 13a, 13b, 13c, которые продолжаются радиально на некотором расстоянии от наружного края 3a (т.е. в смещенном внутрь положении относительно периферийной части 14, которая содержит наружный край 3a и нагруженный элемент B). В рассматриваемом случае периферийная часть 14 может определять негибкую непрерывную кольцевую наружную поверхность 50, которая продолжается вокруг гибкой части дна 3.

Области 17, 18, 19, каждая из которых содержит вентиляционные отверстия 13a, 13b, 13c, могут соответствовать кольцевому сектору вокруг продольной оси X, как видно на фиг. 3. Вентиляционные отверстия 13a, 13b, 13c, могут продолжаться на одном и том же продольном расстоянии от свободного конца, определяемого одним или несколькими нагруженными элементами B. В частности, как показано на фиг. 2 и 6, после приведения в действие исполнительного элемента 12 для разрушения каждого из ломких соединений 7 исполнительный элемент 12 предпочтительно продолжается параллельно заданной виртуальной плоскости, определяемой отверстием 5 (соответствующей плоскости фланца F, показанной на фиг. 1 и 3- 5).

На всех фиг. 1 – 7 можно видеть, что ломкие соединения распределены таким образом, чтобы обеспечивать образование отдельных пузырьков воздуха, а не одиночного центрального пузырька воздуха. Вентиляционные отверстия 13a, 13b, 13c расположены на удалении от продольной оси X и предпочтительно рядом с наружным краем 3a. По меньшей мере, когда вентиляционные отверстия 13a, 13b, 13c определяют идентичную или сходную секцию с одним и тем же расстоянием относительно продольной оси X, выталкивание молочного продукта DP (или сходного пищевого состава) выполняют согласно контролируемому продольному направлению и получают исключительные результаты в отношении окончательной формы извлекаемого продукта.

Как показано на фиг. 3, 4, 5 и 7, ломкие соединения 7, используемые для образования вентиляционных отверстий 13a, 13b, 13c, расположены на равном расстоянии. В дне 3 предусмотрены три отдельных закрывающих элемента 8, 108, 208, 308 или более. В результате удовлетворяется следующее отношение:

1/5 ≤ d8/d3 ≤ 2/3,

где d3 – характеристический размер дна 3, выбранный из диаметра и длины, и

d8 – наиболее короткое расстояние между закрывающими элементами 8, 108, 208, 308.

При таком достаточном расстоянии d8 во время разрушения ломких соединений 7 могут образовываться несколько отдельных пузырьков воздуха, и распределение вентиляционных отверстий 13a, 13b, 13c является оптимальным с достаточным течением воздуха для обеспечения быстрого отделения молочного продукта DP (и т.п., возможно, с дополнительным слоем AL), который содержится в контейнере 1. На фиг. 3 показано, что контейнер 1 является контейнером с одним отделением, предпочтительно симметричным относительно продольной оси X. Дно 3 содержит внутреннюю поверхность, соприкасающуюся с молочным продуктом DP или сходным продуктом, который можно извлекать как одно целое через широкое отверстие 5.

Ниже приведено описание первого и второго вариантов осуществления изобретения со ссылкой на фиг. 1 – 4.

В первом и втором вариантах осуществления, показанных на фиг. 1 - 4, происходит относительное смещение между закрывающими элементами 8, 108 и множеством промежуточных частей 10 стенки дна 3, когда пользователь пальцем смещает, в рассматриваемом случае толкает, исполнительный элемент 12.

На фиг. 2 можно видеть, что пластиковый исполнительный элемент 12, сформованный как единое целое с полым корпусом 2, 102 (или сформованный как одно целое с дном 3), остается как одно целое с дном 3 после приведения в действие для одновременного образования вентиляционных отверстий 13a, 13b, 13c. В общем, исполнительный элемент 12, по существу, содержит такой же пластиковый материал, как и одиночный слой, который образует дно 3. В неактивированном состоянии, показанном на фиг. 1, можно видеть, что наружная поверхность дна 3 содержит кольцевую канавку G, которая продолжается (в рассматриваемом случае непрерывно) между периферийной частью 14 и исполнительным элементом 12. Кольцевое дно такой канавки G может определять шарнир 15, обеспечивающий смещение исполнительного элемента 12. В таком дополнительном варианте осуществления исполнительный элемент 12 соединен с периферийной частью 14 пластиковым шарниром 15 и выполнен в виде кулачка для вращения промежуточных частей 10 стенки. Перемещение исполнительной части 12a исполнительного элемента 12 осуществляют в общем направлении продольной оси X. Согласно фиг. 3 – 4 следует принять во внимание, что ломкие соединения 7 могут соответствовать локальному уменьшению толщины дна 3 и каждой отдельной одной из промежуточных частей 10 стенки от одного из закрывающих элементов 8. Петля 15 прочнее ломких соединений 7 и выполнена с возможностью ограничения и остановки хода исполнительной части 12a исполнительного элемента 12.

Как показано на фиг. 1 – 2, исполнительная часть 12a выполнена в виде нажимной кнопки в дне 3 и может продолжаться параллельно отверстию 5 в активированном состоянии. Дно 3 имеет в активированном положении куполообразную форму, как можно видеть на фиг. 2, и исполнительная часть 12a определяет вершину купола. Можно видеть, что в этом активированном состоянии вентиляционные отверстия 13a, 13b, 13c выполнены в конической кольцевой части стенки купола, предпочтительно, на некотором расстоянии от наружного края 3a.

Промежуточные части 10 стенки наклонены по сравнению с плоскостью дна 3. Как показано на фиг. 2, промежуточные части 10 стенки наклонены внутрь от периферийной части 14 в активированном состоянии исполнительного элемента 12. Вентиляционные отверстия 13a, `3b, 13c предпочтительно расположены между двумя соседними промежуточными частями 10 для направления воздуха к периферии внутреннего объема V. В рассматриваемом случае ломкие соединения 7 продолжаются в канавке G для пересечения кольцевого шарнира 15.

Для облегчения точного разделения промежуточных частей 10 стенок и закрывающих элементов 8 на внутренней поверхности дна можно использовать, по меньшей мере, одно ребро R1 для усиления каждого из закрывающих элементов 8. Для усиления периферийной части могут быть предусмотрены другие ребра R2, причем такие ребра R2 полезны для укладки в стопу множества контейнеров 1, сохраняя при этом пространство между фланцами F двух соседних контейнеров 1 в стопе.

В первом варианте осуществления, показанном на фиг. 1 – 3, ребра R1 относятся к исполнительному элементу 12 и, таким образом, ограничивают деформацию исполнительного элемента 12. В рассматриваемом случае дно 3 снабжено, по меньшей мере, тремя закрывающими элементами 8, определяемыми в качестве жестких выступов относительно активирующей части 12a. Другими словами, каждый закрывающий элемент 8 является радиальным удлинителем в форме язычка, образующим часть исполнительного элемента 12. Эти закрывающие элементы 8 следуют за перемещением исполнительной части 12a, в то время как промежуточные части 10 стенки вращаются за счет действия шарнира. При такой конфигурации в активированном состоянии получают куполообразную форму дна 3 без выступающих наружу элементов. Каждое из ломких соединений 7 (криволинейной или V- образной формы) снабжено двумя непараллельными частями, продолжающимися от общего соединения J, которое является частью шарнира 15.

Во втором варианте осуществления, показанном на фиг. 4, ребра R1 и R2 заменены общим внутренним ребром R, выступающим внутрь от закрывающего элемента 108 и соединяющегося с боковой стенкой 4 по внутренней поверхности периферийной части 14. В рассматриваемом случае дно 3 снабжено, по меньшей мере, тремя закрывающими элементами 108, определяемыми в качестве жестких выступов, неподвижных относительно наружного края 3a и продолжающихся от периферийной части 14 к концу 8a рядом с исполнительным элементом 12. Такой конец соответствует соединению с наружным ребром 12b исполнительной части 12a. В первом и втором вариантах осуществления это наружное ребро 12b может быть образовано в виде кольцевого шарнира для облегчения продольного перемещения исполнительной части 12a без значительной деформации толкаемой области (как показано на фиг. 2, исполнительная часть 12a может оставаться такой же плоской в активированном состоянии, как и в неактивированном состоянии).

Закрывающие элементы 108 остаются неподвижными, как и периферийная часть 14, и не следуют за перемещением исполнительной части 12a. При такой конфигурации куполообразная форма дна 3 также достигается в активированном состоянии, и закрывающие элементы 108 выступают (снаружи) вокруг центральной толкаемой области. Такая компоновка может быть полезной для предотвращения ненадлежащего толкательного действия на расстоянии от продольной оси X, поскольку пользователь ощущает бóльшую жесткость в месте расположения закрывающих элементов 108 и, таким образом, должен осуществлять толкательное действие в центре исполнительной части 12a.

По возможному варианту, используемому с несколькими альтернативными вариантами осуществления, для активирования открывания вентиляционных отверстий 13a, 13b, 13c исполнительная часть 12a имеет максимальный размер (диаметр, ограничиваемый круглым наружным ребром 12b), который составляет менее 30 – 35 мм. Такой размер, который остается больше приблизительно 15 – 20 мм, особенно пригоден для определения эффективно действующей нажимной кнопки или нажимной области и предотвращения неполного разрушения всех ломких соединений 7. Следует принять во внимание, что продольная ось X пересекает исполнительную часть 12a, и все вентиляционные отверстия 13a, 13b, 13c смещены в сторону относительно исполнительной части 12a. Фактически, исполнительный элемент 12 расположен на удалении от боковой стенки 4, в то время как закрывающие элементы 8, 108 предпочтительно расположены в кольцевой области дна 3, окружающей центральную область дна 3. Такое распределение также можно использовать для закрывающих элементов 208, 308 других вариантов осуществления.

На фиг. 5 – 6 (третий вариант осуществления) исполнительный элемент 12 определяется защитной крышкой 11, которую используют для закрывания фланца F контейнера 1. Корпус 202 сходен с корпусом 2, описанным в предыдущих вариантах осуществления, но здесь дно 3 содержит закрывающие элементы 208, которые соединены (жестко соединены) с наружной поверхностью дна.

На дне 3 могут быть образованы прорези или острые края для определения закрывающих элементов 8. В рассматриваемом случае закрывающие элементы 8 продолжаются в виде выступов, которые выступают от наружной поверхности дна. Как вариант, для определения ломких соединений 7 у соединения между закрывающими элементами 8 и наружной поверхностью дна можно использовать режущий инструмент. По дополнительному варианту исполнительный элемент 12 содержит множество прокалывающих элементов, распределенных таким же образом, как и ломкие соединения 7, и исполнительный элемент 12 может перемещаться относительно наружного края 3a для одновременного разрушения ломких соединений 7 прокалывающими элементами.

Как показано на фиг. 6, исполнительный элемент 12 может входить в зацепление с наружной поверхностью дна посредством предварительного сближения (стрелка A) и последующего поворачивания (стрелка T) с целью зацепления и разрушения ломких соединений 7. В рассматриваемом случае при смещении четырех закрывающих элементов 208 (например, посредством прокалывания у основания) с помощью исполнительного элемента 12 одновременно образуются четыре вентиляционных отверстия.

На фиг. 7 показан другой вариант осуществления для реализации активации, в котором исполнительный элемент 12 содержит, по меньшей мере, три плеча, соединенные с периферийной частью 14 и продолжающиеся от центральной исполнительной части 12a. Ломкие соединения 7 образованы в месте соединения с периферийной частью 14. Следует принять во внимание, что в рассматриваемом случае каждый закрывающий элемент 308 определяется наружным концом или другой пригодной частью соответствующих плеч 61, 62, 63. Такие ломкие соединения могут содержать прорези или сходные резы, выполненные режущим инструментом, или могут определяться уменьшением толщины, непосредственно получаемым с помощью операций формования. Следует принять во внимание, каждое из вентиляционных отверстий, которые образуются после разрушения ломких соединений 7, смещено в сторону относительно продольной оси X.

В рассматриваемом случае полый корпус 302 содержит дно 3, имеющее круглый наружный край 3a. Кольцевой нагруженный элемент B продолжается вокруг полости, которая содержит исполнительный элемент 12. Между центральной исполнительной частью 12a и центральным участком 3b дна 3 предусмотрено осевое пространство. Пользователь может нажимать или, как вариант, вытягивать центральную исполнительную часть 12a для обеспечения одновременного разрушения ломких соединений 7, тем самым, определяя соответствующее множество вентиляционных отверстий (три вентиляционных отверстия в этом неограничивающем иллюстративном примере).

Как и в предыдущих вариантах осуществления можно видеть, что ломкие соединения 7 не выровнены и предпочтительно распределены на равном расстоянии. Можно видеть три области 16, 17, 18, определяющие угловые сектора дна 3 и распределенные вокруг продольной оси X контейнера 1. В других вариантах может быть предусмотрено большее число таких областей.

Применительно к боковой стенке 4 существует, по меньшей мере, одна виртуальная срединная плоскость P4, которая пересекает дно 3 между двумя половинами дна. После активирования вентиляционные отверстия распределены в двух этих половинах дна на расстоянии от виртуальной срединной плоскости P4 (которая в рассматриваемом случае содержит продольную ось X). Исполнительный элемент 12 может быть усилен одним или несколькими ребрами, и плечи 61, 62, 63 имеют более высокую прочность, чем ломкие соединения 7.

В четвертом варианте осуществления, показанном на фиг. 7, исполнительный элемент 12 может быть образован с помощью многокомпонентного формования или может быть прикреплен посредством термосварки или другого сходного способа крепления пластикового материала.

Ниже со ссылкой на фиг. 1 – 3 и 8 – 9 приведено описание процесса изготовления упаковки, которая включает в себя контейнер 1, систему закрывания и пищевой продукт.

Этап наполнения выполняют посредством заливки пищевого продукта внутрь контейнера 1, как описано выше, через отверстие 5. В рассматриваемом случае пищевой продукт полностью поступает в одиночное отделение, ограничиваемое контейнером 1. Если для наполнения пищевым продуктом используют несколько слоев, эти слои образуются посредством последовательного наполнения. Если пищевой продукт состоит из смеси, по меньшей мере, двух пищевых составов, наполнение каждого контейнера 1 может включать в себя один или несколько этапов, возможно с несколькими нагнетаниями, когда два или больше составов смешивают. Следует принять во внимание, что дно 3 непосредственно соприкасается с пищевым продуктом, в частности, с составом, который первым был помещен в контейнер 1.

Как вариант, когда плотная часть M, Mʹ пищевого продукта содержит молоко, в контейнере 1 обеспечивается возможность ферментации. Молоко ферментируется с помощью молочнокислых бактерий до получения окончательного pH ниже установочного pH. Таким образом, можно получить заданный состав ферментированного молочного продукта, определяющий плотную часть M, Mʹ пищевого продукта.

После наполнения и при условии, что пищевой продукт находится в сформованном состоянии в контейнере 1, осуществляют восстановление пищевого продукта. Как вариант, во время ферментации можно выполнять запечатывание для восстановления пищевого продукта до того, как плотная часть M пищевого продукта будет находиться в окончательном заданном состоянии. Контейнер 1 запечатывают, возможно, посредством крепления запечатывающей мембраны 5a на верхнюю поверхность фланца F или сходную кольцевую верхнюю часть контейнера 1. Гибкая пленка, возможно, содержащая один или несколько металлизированных слоев, может об