Способ формирования футеровочных слоев в катодном кожухе алюминиевых электролизеров и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к способу и устройству для футеровки катодного устройства электролизера для получения алюминия. Способ включает укладку материалов одновременно с его распределением по поверхности цоколя и выравниванием по уровню, отсчитываемому от плоскости верхнего края кожуха катодного устройства электролизера путем последовательного перемещения устройства для инсталляции неформованных футеровочных материалов вдоль продольной оси катода алюминиевого электролизера. Последовательно формируют два и/или более футеровочных слоев с переменными физическими и рабочими свойствами. Устройство выполнено в виде моста, оборудованного механическим приводом для движения и снабженного по периметру подмостками с ограждениями. У моста имеются направляющие, на которых с возможностью вертикального перемещения размещена рама с кассетами, каждая из которых оборудована затвором. Механический привод моста смонтирован на обоих торцах, каждый из них включает в себя два широких приводных катка, получающих движение от мотор-редуктора с помощью цепных передач, оборудованных натяжными устройствами для реверсивных передач. Мост оснащен дискретно регулируемыми упорными роликами. Рама оборудована двумя комплектами плавно регулируемых направляющих роликов. На направляющих рамы шарнирно подвешены тяговые винты, входящие в зацепление с гайками, шарнирно закрепленными на раме. Каждая кассета обеспечена секторным ленточно-роликовым затвором, снабженным механическим приводом. Технический результат - снижение трудозатрат при распределении материала по поверхности цоколя, улучшение санитарно-гигиенических условий работы персонала за счет снижения пыления материала и улучшение качества монтажа цоколя электролизера за счет повышения точности при выравнивании высоты слоев. Обеспечивается повышение качества монтажа катодного кожуха, повышение срока службы электролизера и снижение затрат и пыления футеровочного материала. 2 н. и 13 з.п. ф-лы, 8 ил., 1 табл.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к цветной металлургии, в частности, к электролитическому производству алюминия, и может быть использовано для формирования футеровочных слоев в катодном кожухе алюминиевого электролизера.

Уровень техники

Известен вариант способа футеровки катодов электролизеров (Brandtzeg S.R., Paulsen K.А., Siljan O.J. and Thovsen K. Experiences with anorthite powder based penetration barrier in 125 kA Soderberg cell cathodes. Light Metals, стр. 309-314, 1993), заключающийся в кладке теплоизоляционных кирпичей или плит различных размеров на днище кожухов электролизеров, последующей кладке огнеупорных кирпичей и засыпке из биг-бэгов сухой барьерной смеси из анортитового материала, его предварительного распределения по площади подкатодного пространства с использованием лопат и скребков, окончательного разравнивания рейкой или металлическим уголком, которые рабочие передвигают по верхней кромке опалубки, установленной на венцах вдоль продольной стороны катодного устройства, укрытия поверхности полиэтиленовой пленкой и листами текстолита или древесно-волокнистой плит, установке с помощью технологического крана строительного площадочного вибратора для уплотнения песчаных смесей, перемещения двумя рабочими вибратора по спирали от периферии к центру в три прохода.

Недостатками этого способа и устройства для его осуществления являются высокие трудозатраты, длительное время перефутеровки электролизеров, неудовлетворительные санитарно-гигиенические условия работы персонала из-за пыления материала, а также невозможность повторного использования футеровочных материалов.

Также известен другой вариант способа футеровки катодов электролизеров (Brandtzeg S.R., Paulsen K.А., Siljan O.J. and Thovsen K. Experiences with anorthite powder based penetration barrier in 125 kA Soderberg cell cathodes. Light Metals, pp. 309-314, 1993), заключающийся в кладке венца (периферийной зоны катодного устройства), засыпке и распределении с использованием лопат и скребков по площади центральной зоны глинозема, засыпке на образованную поверхность сухой барьерной смеси, ее распределения и выравнивания по площади глинозема с использованием лопат, скребков, реек или металлического уголка, укрытия поверхности полиэтиленовой пленкой и листами текстолита или древесно-волокнистой плит и заключительном уплотнении площадочным вибратором.

Недостатками этого способа и устройства для его осуществления являются высокие трудозатраты, неудовлетворительные санитарно-гигиенические условия работы персонала из-за пыления материала, невысокая точность теплоизоляционного слоя из глинозема, что сокращает срок службы электролизера.

Известен также способ футеровки катодного устройства электролизера для получения алюминия (патент компании Русал RU 2606374, С25С 3/08, 10.01.2017), включающий загрузку в кожух катодного устройства теплоизоляционного слоя цоколя электролизера, состоящего из неграфитированного углерода, формирование огнеупорного слоя засыпкой порошка алюмосиликатного состава и его уплотнение вибропрессованием, установку подовых и бортовых блоков с последующей заделкой швов между ними холоднонабивной подовой массой. При этом упомянутый теплоизоляционный материал помещают в кассетные модули и укладывают цоколь электролизера по меньшей мере из одного слоя упомянутых кассетных модулей, а швы между ними пересыпают неграфитированным углеродом. Предпочтительно длина кассетных модулей составляет половину ширины катодного устройства, а их ширина составляет половину длины кассетных модулей, в качестве материала кассетных модулей используют полипропилен, для укладки кассетных модулей используют траверсу с шестью точками подвеса кассетного модуля.

Недостатками этого способа являются высокие трудозатраты на этапе заполнения кассетных полипропиленовых модулей, невысокая точность получаемого теплоизоляционного слоя, что сокращает срок службы электролизера.

Известен способ футеровки катодного устройства алюминиевого электролизера с катодным кожухом и угольными подовыми блоками (авторское свидетельство SU 1183564, С25С 3/08, 07.10.1985), включающий засыпку на днище кожуха, распределение по поверхности цоколя, выравнивание и уплотнение слоя теплоизоляционного материала до плотности 0,8-1,1 т/м3, засыпку на полученный слой следующей порции теплоизоляционного материала, распределение его по поверхности предыдущего слоя, выравнивание и уплотнение до плотности 1,2-1,8 т/м3.

Недостатками указанного способа являются высокие трудозатраты, обусловленные необходимостью распределения материала по поверхности катодного кожуха и уплотнения каждого из слоев, неудовлетворительные санитарно-гигиенические условия работы персонала из-за пыления материала и низкое качество монтажа цоколя электролизера по причине отсутствия точности при выравнивании высоты слоев и наличия неплоскостности.

Известно устройство для выравнивания слоя шихты на паллетах агломашины при подготовке агломерационной шихты и спеканию на агломерационных машинах ленточного типа на фабриках окускования металлургического сырья (патент RU 2007678, F27B 21/00, 15.02.1994). Устройство содержит нож, выполненный в плане фигурным, симметричным относительно продольной оси паллеты и расположенный вершиной навстречу направлению движения слоя шихты. Рабочая поверхность ножа в продольном сечении выполнена вогнутой, при этом касательные к нижней режущей и верхней ее частям образуют с горизонтальной плоскостью угол, составляющий 30-40 и 60-90 соответственно, а угол между касательной к образующей и осью паллеты составляет 60-50 с уменьшением в указанном интервале от вершины к концам ножа. Нож в плане может быть выполнен U-образной формы или рабочая поверхность может быть ступенчатой, при этом длина каждой ступени составляет 1/3-1/4 длины ножа.

Недостатком такого устройства, применительно к задачам футерования катодов электролизеров, является необходимость загрузки и пыление при загрузке футеровочного материала в кожух электролизера, необходимость использования отдельного привода для перемещения ножа, что в совокупности с гораздо большей шириной катода, чем паллеты агломашины, делает устройство громоздким и неработоспособным.

Наиболее близким аналогом по технической сущности и совокупности существенных признаков для предложенного способа и устройства является способ формирования бесшовных футеровочных слоев в алюминиевых электролизерах и устройство для его осуществления (патент компании Русал RU 2296819, МПК С25С 3/06, С25С 3/08, 10.04.2007). Способ включает засыпку порошкообразного материала в кожух электролизера, разравнивание его с помощью рейки, укрытие засыпанного материала слоем пылеизолирующей пленки и уплотнение материала, осуществляемое в два этапа: предварительного статического и окончательного динамического уплотнения. При этом формирование футеровочного слоя осуществляется перемещением рабочих органов статического и динамического уплотнения вдоль продольной оси катода алюминиевого электролизера на всю ширину барьерного материала со скоростью от 0,21 до 0,24 м/мин, а динамическое уплотнение материала проводится при частоте колебаний не более 55 Гц и постоянно действующей статической нагрузке на виброблоки в виде подпружиненных пригрузов с удельным (на единицу длины уплотняющего приспособления) весом пригруза не менее 150 кг/м. Процесс уплотнения осуществляется через слой из жесткой резины толщиной от 5 до 25% высоты барьерного слоя. Устройство содержит привод и уплотняющее приспособление, состоящее из блока для статической обработки, выполненного в виде катка с приводом и подсоединенного к катку посредством коромысла и тяги блока динамической обработки, выполненного в виде виброблока, включающего вибровозбудитель с направленной вынуждающей силой и установленного с возможностью его перемещения вокруг горизонтальной оси катка. Изобретение позволяет повысить срок службы за счет замедления скорости проникновения компонентов криолитглиноземного расплава в теплоизоляционную часть цоколя и сохранения теплофизических свойств последней.

Недостатком прототипа является то, что процесс инсталляции неформованных материалов производится с использованием лопат и скребков, обуславливающих низкое качество монтажа цоколя электролизера по причине отсутствия точности при выравнивании высоты слоев, высокие трудозатраты при предварительном и окончательном выравнивании футеровочных материалов при неудовлетворительных санитарно-гигиенических условиях работы персонала.

Раскрытие изобретения

Технической задачей и результатом предлагаемого изобретения является улучшение качества монтажа катодного кожуха алюминиевого электролизера за счет повышения точности выравнивания высоты футеровочных слоев, что в результате приводит к повышению срока службы электролизеров, снижение трудозатрат и пыления футеровочного материала.

Поставленная задача решается, а технический результат достигается тем, что в способе формирования футеровочных слоев в катодном кожухе алюминиевого электролизера, включающем засыпку слоев на днище катодного кожуха, распределение по поверхности катодного кожуха и выравнивание слоев футеровочного материала, засыпку на полученный слой очередной порции футеровочного материала, распределение его по поверхности предыдущего слоя и выравнивание, согласно заявляемому изобретению, засыпку футеровочных материалов производят одновременно с распределением слоев по поверхности катодного кожуха, а выравнивание слоев осуществляют по заданному уровню, отсчитываемому от плоскости верхнего края катодного кожуха алюминиевого электролизера.

Последовательно формируют два и/или более футеровочных слоя с переменными физическими и рабочими свойствами (пористостью, теплопроводностью, теплоизоляцией), заданными по технологии и обусловленными конструктивными особенностями электролизера.

Засыпку футеровочных слоев, распределение слоев по поверхности катодного кожуха и выравнивание проводят со скоростью от 0,2 до 0,9 м/мин. При этом целесообразно дополнительно контролировать скорость засыпки слоя, а также параметры его распределения и выравнивания, и корректировать режимы при необходимости.

При скорости менее 0,1 м/мин происходит неоправданное снижение производительности, а с увеличением скорости движения устройства для формирования слоев футеровки свыше 0,9 м/мин качество укладки футеровочных слоев ухудшается и происходит пыление футеровочного материала.

Такой способ футеровки катодов алюминиевых электролизеров неформованными футеровочными материалами обеспечивает механизированную с высокой производительностью, последовательную из различных футеровочных материалов практически беспылевую укладку, равномерное распределение по всей площади катодного кожуха и качественное выравнивание футеровочных слоев на любом уровне, отсчитываемом от плоскости верхнего края катодного кожуха электролизера. Это повышает качество монтажа катодного кожуха электролизера за счет увеличения точности путем качественного выравнивания высоты футеровочных слоев, снижает трудозатраты при распределении материала по поверхности катодного кожуха, улучшает санитарно-гигиенические условия работы персонала за счет снижения пыления футеровочного материала.

Поставленная задача решается, а технический результат достигается также тем, что устройство для формирования футеровочных слоев в катодном кожухе алюминиевого электролизера для осуществления способа, выполнено в виде несущей металлоконструкции с возможностью ее фиксации на продольных сторонах катодного кожуха и последовательного перемещения вдоль продольной оси катодного кожуха алюминиевого электролизера и содержит продольные и поперечные балки, механический привод, установленный на поперечных балках, и вертикальные направляющие, при этом на вертикальных направляющих закреплена рама с возможностью ее вертикального перемещения, на которой жестко закреплена по меньшей мере одна кассета с футеровочным материалом, снабженная в нижней части затвором, выполненным с возможностью его регулирования для высыпания футеровочного материала на поверхность катодного кожуха и одновременного распределения и выравнивания футеровочных слоев кромкой затвора. Кромкой затвора обычно является крайний ролик, на котором находится кольцевая эластичная лента с шириной, равной длине ролика. Ролики, охваченные кольцевой эластичной (например, резиновой) лентой, обеспечивают перекрытие выпускного окна кассеты с материалом. Они закреплены на секторах, жестко связанных с поворотным валом. При повороте вала ролики перекатываются по поверхности кассеты, открывая (и закрывая) ее выпускное отверстие. Эластичная (резиновая) лента обеспечивает герметичность. Тяговые винты служат для подъема и опускания подкассетной рамы относительно плоскости верхнего края бортов.

Предлагаемое устройство дополняют частные отличительные признаки, способствующие оптимальному выполнению поставленной задачи.

Механический привод выполнен из двух приводных катков, получающих вращение от мотор-редуктора, установленного между приводными катками, посредством цепных передач, оборудованных натяжными устройствами с возможностью обеспечения реверсивного движения. Это позволяет осуществлять движение устройства по бортам вдоль продольной оси катода электролизера как в прямом, так и в обратном направлении.

На мосту закреплены дискретно регулируемые упорные ролики. Ролики обеспечивают контакт установки с бортовой поверхностью катода, предотвращающий сход установки с бортов катода.

В местах крепления рамы с вертикальными направляющими установлены плавно регулируемые направляющие ролики для прямого и обратного движения.

На направляющих шарнирно подвешены тяговые винты, входящие в зацепление с гайками, шарнирно закрепленными на раме. Посредством тяговых винтов можно осуществлять подъем или опускание кассет с футеровочными материалами, что позволяет достигать точности толщин слоев футеровочных материалов.

В нижней части кассеты выполнен затвор, приводимый в действие механическим приводом, установленным на поперечной стороне кассеты.

Устройство содержит пульт управления, закрепленный на внешней поверхности несущей металлоконструкции.

Кассета выполнена в виде бункера.

Зазор между затвором кассеты и днищем катодного кожуха равен толщине укладываемого футеровочного слоя.

Затвор кассеты выполнен в виде ленточно-роликовых секций.

Альтернативой для уровня выравнивания может быть дно кожуха, однако на практике оно бывает сильно деформированным. Альтернативой могут быть также и различные горизонтальные уровни, однако при этом необходимо горизонтирование и самого кожуха, что технологически затратно. Поскольку установка движется по бортам, то именно горизонтальная плоскость бортов и является надежной базой для выравнивания футеровочных слоев.

Сопоставительный анализ признаков заявляемого решения и признаков аналога и прототипа свидетельствует о соответствии решения критерию «новизна». Как показывают результаты промышленных испытаний предлагаемого способа и устройства для его осуществления, достигнуты следующие положительные результаты:

- увеличивается срок службы электролизера за счет улучшения качества монтажа его катодного кожуха, обусловленного повышением точности выравнивания высоты слоев неформованных футеровочных материалов;

- снижаются трудозатраты при распределении футеровочных слоев по поверхности катодного кожуха;

- существенно снижается пыление футеровочного материала, тем самым улучшаются санитарно-гигиенические условия работы персонала.

Краткое описание чертежей

Сущность предлагаемого способа формирования футеровочных слоев в катодном кожухе алюминиевых электролизеров и устройства для его осуществления иллюстрируются примерами конкретной реализации способа и конструктивного исполнения устройства (фиг. 1-8).

На фиг. 1 представлено устройство для формирования слоев футеровочных материалов - сечение А-А;

на фиг. 2 представлено устройство в рабочем положении;

на фиг. 3 - общий вид устройства;

на фиг. 4 - вид по стрелке Б;

на фиг. 5 - механизм упорных роликов, вид по стрелке В;

на фиг. 6 - выносной элемент I, указанный на фиг. 2;

на фиг. 7 - выносной элемент II, указанный на фиг. 1;

на фиг. 8 - общий вид кассеты.

Устройство для формирования слоев футеровочных материалов (далее - устройство) содержит несущую металлоконструкцию, выполненную в виде моста 1, который представляет собой пространственную металлоконструкцию, на которой установлены две продольные балки 2 и две поперечные балки 3. Мост 1 установлен на поперечных балках 3 с механическими приводами 4 для перемещения устройства вдоль продольной оси катода алюминиевого электролизера и формирования слоев футеровочных материалов. По периметру моста 1 закреплены подмостки 5 и 6 с ограждениями 7, 8 соответственно. Мост 1 содержит направляющие 9, на которых с возможностью вертикального перемещения размещена рама 10 с кассетами 11, каждая из которых оборудована затвором 12.

Механические приводы 4, смонтированные на поперечных балках 3 моста 1 состоят из двухступенчатых мотор-редукторов 13, цепных передач 14, натяжных устройств 15 для реверсивных передач и широких приводных катков 16, осуществляющих поступательное передвижение устройства. Приводные катки 16 выполнены широкими с ограничивающими ребордами, что позволяет использовать их на электролизерах различной ширины. Для центрирования устройства во время движения относительно продольных бортов 17 кожуха катода электролизера в мосту 1 предусмотрены прижимающиеся к бортам катодного кожуха и перекатывающиеся по ним дискретно регулируемые упорные ролики 18, выставляемыми рычагами 19 с фиксаторами 20 в зависимости от типа электролизера.

Рама 10 оборудована двумя комплектами плавно регулируемых направляющих роликов 21, для обеспечения ее беззазорного вертикального перемещения по направляющим 9 моста 1. На направляющих металлоконструкции 9 размещен механизм подъема-опускания кассет. Он состоит из шарнирно подвешенных тяговых винтов 22, входящих в зацепление с гайками 23, шарнирно закрепленными на раме 10. Винты 22 вращают с помощью маховиков 24.

Каждая кассета 11 обеспечена секторным ленточно-роликовым затвором 12 (фиг. 2, 8), снабженным механическим приводом 25.

Кассета 11 представляет собой бункер, выполненный в верхней части в виде призмы, а в нижней - в виде усеченного клина усиленного ребрами жесткости.

Секторный ленточно-роликовый затвор 12 с механическим приводом 25, содержит мотор-редуктор 27, ведущую звездочку (на фиг. не показана), расположенную на выходном валу мотор-редуктора, цепную передачу 28, ведомую звездочку 29 и поворотный вал 30 обеспечивает выпуск неформованных футеровочных материалов через прямоугольное окно в нижней части кассеты. Секторный ленточно-роликовый затвор 12 оборудован также батареей роликов 31, охваченных кольцевой конвейерной лентой 32, плотно прилегающей к выпускному окну кассеты 11, тем самым предотвращая просыпание материала и обеспечивая уменьшение силы, необходимой для его открывания и закрывания.

Альтернативой могут быть шиберные затворы, дисковые или простые задвижки, но секторно-роликовый затвор превосходит их по надежности и простоте исполнения.

Затвор предпочтительно состоит из поворотного вала с жестко закрепленными на его концах секторными пластинами. На пластинах закреплены ролики, находящиеся в резиновой кольцевой ленте. При повороте вала ролики перекатываются по поверхности кассеты и открывают (или закрывают) выпускное отверстие.

Управление устройством осуществляют с помощью кнопок и переключателей, расположенных на пульте 33, который может быть закреплен на внешней стороне ограждения 8 моста 1.

Осуществление изобретения

Способ заключается в укладке материалов одновременно с его распределением по поверхности цоколя и выравниванием по уровню, отсчитываемому от плоскости верхнего края кожуха катодного устройства электролизера путем последовательного перемещения устройства для инсталляции неформованных футеровочных материалов вдоль продольной оси катода алюминиевого электролизера. Последовательно формируют два и/или более футеровочных слоев с переменными физическими и рабочими свойствами. Устройство выполнено в виде моста, оборудованного механическим приводом для движения и снабженного по периметру подмостками с ограждениями. У моста имеются направляющие, на которых с возможностью вертикального перемещения размещена рама с кассетами, каждая из которых оборудована затвором. Механический привод моста смонтирован на обоих торцах, каждый из них включает в себя два широких приводных катка, получающих движение от мотор-редуктора с помощью цепных передач, оборудованных натяжными устройствами для реверсивных передач. Мост оснащен дискретно регулируемыми упорными роликами. Рама оборудована двумя комплектами плавно регулируемых направляющих роликов. На направляющих рамы шарнирно подвешены тяговые винты, входящие в зацепление с гайками, шарнирно закрепленными на раме. Каждая кассета обеспечена секторным ленточно-роликовым затвором, снабженным механическим приводом.

Предложенный способ формирования слоев футеровки в катодном кожухе алюминиевых электролизеров неформованными футеровочными материалами реализуют с помощью устройства того же назначения следующим образом.

Устройство, содержащее две продольные 2 и две поперечные 3 балки и ограждение 8, размещают на продольных бортах 17 катодного кожуха электролизера. Центрируют мост 1, прижимая упорные ролики 18 к внутренней поверхности продольных бортов 17 путем поворота рычагов 19 и установкой фиксаторов 20 в ближайшие гнезда (на фиг. 5 позицией не отмечены). На раме 10 выставляют направляющие ролики 21, перемещая их по наклонным плоскостям до соприкосновения с направляющими 9 моста 1 и фиксируя. Таким образом, обеспечивают возможность свободного и беззазорного вертикального перемещения рамы 10. Между секторным ленточно-роликовым затвором 12 кассеты 11 и днищем катодного кожуха электролизера выставляют зазор, равный толщине первого укладываемого слоя 34. Зазор выставляют вращением тягового винта 22 маховиком 24 - поднимая или опуская раму 10 с кассетами 11. Внутрицеховым краном кассеты 11 извлекают из рамы 10 и размещают в месте загрузки кассет (на фиг. не показано) соответствующим неформованным футеровочным материалом, необходимым для формирования первого слоя футеровки 34. После загрузки, кассеты возвращают внутрицеховым краном в раму.

Подключают разъемы кабелей (на фигурах не показано) кассет 11 к ответным разъемам на пульте 33 управления устройства и подсоединяют электропитание пульта к источнику трехфазного переменного тока частотой 50 Гц и напряжением 380 В. Включают на пульте 33 мотор-редукторы 13 механических приводов 4 моста 1. Крутящий момент с выходных валов мотор-редукторов 13 через цепные передачи 14 передается на ведомые звездочки, расположенные на валах широких приводных катков 16. Передвижение устройства осуществляется по продольным бортам 17 катодного кожуха электролизера. В процессе передвижения может происходить незначительное проскальзывание широких приводных катков 16 моста 1 и, как следствие, возникать перекос устройства. Изменяя преобразователем частоту переменного тока, питающего электродвигатели мотор-редукторов 13 механических приводов 4 моста 1, подруливают устройство, центрируемое упорными роликами 18, что обеспечивает его перемещение строго вдоль продольных бортов 17 кожуха катода электролизера.

Устройство устанавливают в одном из торцов катодного кожуха электролизера. После этого на пульте 33 включают мотор-редукторы 27 механического привода 25, который приводит в движение ведомую звездочку 29 и поворотный вал 30, перемещающий роликовый секторный затвор на свободно вращающихся роликах, на которые одета кольцевая конвейерная лента 32. Для удобства заполнения торцевых зон катодного устройства роликовый секторный затвор может открываться приводом в любую сторону. После открытия затвора неформованный футеровочный материал высыпается и заполняет пространство между днищем кожуха и поверхностью затвора.

Включают на пульте 33 мотор-редукторы 13 механических приводов 4 моста 1 таким образом, чтобы обеспечить перемещение устройства к противоположному торцу кожуха катода электролизера и осуществить формирование первого слоя 34 футеровочного материала. Формирование слоя футеровочного материала осуществляется за счет одновременного протекания двух процессов - высыпания материала и его выравнивания поверхностью затвора.

По окончании укладки первого слоя 34 секторные ленточно-роликовые затворы 12 кассет 11 закрывают. Внутрицеховым краном кассеты 11 извлекаются из рамы 10 и размещают в месте освобождения кассет (на фиг. не показано) от неформованного футеровочного материала, которым укладывался первый слой. После загрузки кассет 11 неформованным футеровочным материалом 26 с другими физическими и рабочими свойствами (пористостью, теплопроводностью, теплоизоляцией), заданными по технологии и обусловленными конструктивными особенностями электролизера, кассеты с материалом возвращаются внутрицеховым краном в раму 1.

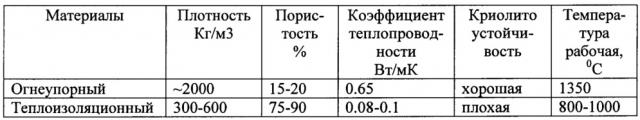

Следует отметить, что одинаковых свойств у барьерных и теплоизоляционных материалов мало, а вот отличающихся, наоборот, много. Ниже приведена таблица с примерами свойств.

Основное предназначение футеровки катодных устройств электролизеров состоит в обеспечении требуемого температурного режима в межэлектродном пространстве. Это достигается установкой необходимой теплоизоляции. Но подовые блоки являются гетерогенными веществами, твердая составляющая которых хорошо смачивается фтористыми солями, проникающим по открытым порам. Это обуславливает возможность проникновения расплавленных фторсолей и агрессивных фторсодержащих газов в нижерасположенные зоны. Для защиты теплоизоляции применяют различные барьерные материалы. Требования к барьерным и теплоизоляционным материалам разнообразны и отчасти противоречивы.

Традиционно в конструкциях катодных устройств электролизеров в качестве барьерных материалов, обеспечивающих защиту нижерасположенных теплоизоляционных материалов, используются формованные изделия в виде кирпичей различных размеров, преимущественно алюмосиликатного состава. Это обусловлено, в первую очередь, их относительно невысокой стоимостью и свойствами образующихся продуктов взаимодействия с фторсолями и парами натрия. Современные качественные барьерные кирпичи для катодов алюминиевых электролизеров имеют низкую кажущуюся пористость (до 13%) и малые размеры пор для снижения проникновения агрессивных газообразных и жидких компонентов в теплоизоляционные слои. Однако газопроницаемость барьерной кладки в целом определяется не свойствами отдельных кирпичей, а преимущественно состоянием швов между ними. Поэтому существует альтернатива кирпичной кладке в виде неформованных материалов, уплотняемых непосредственно в катодном устройстве.

Количество проникающих через барьер фторсолей зависит от гранулометрического состава исходного порошка смеси, метода уплотнения, условий последующего теплового и химического воздействия.

В соответствии с законом Дарси движущей силой процесса проникновения расплавленных фтористых солей является градиент давления по высоте барьерного материала.

где: q - объемный расход расплавленных фтористых солей через поперечное сечение S, м3/(м2с); k - коэффициент проницаемости, м2;

dP/dx - градиент давления по высоте барьерного материала, Па; μ - динамическая вязкость, Па*с.

Входящий в уравнение (1) коэффициент проницаемости зависит от размеров и количества пор и может быть оценен по структурным параметрам: величине открытой пористости, распределению пор по размерам и коэффициенту извилистости пор:

где: ε - открытая пористость; - средний радиус пор; τ - коэффициент извилистости пор.

Для полидисперсных материалов при выполнении соотношения

dmin/dmax≥3, вычисляется по формуле:

где: dmin, dmax - минимальный и максимальный радиус пор соответственно; ϕ(D) - распределение пор по размерам.

Для крупных пор (более 100 мкм) градиент давления обусловлен преимущественно гидростатическими и гравитационными силами. Для канальных пор (размерами 5…25 мкм) за счет потенциальной энергии поля капиллярных сил, градиент давления гораздо выше, чем для крупных пор и такие капилляры способны интенсивно впитывать расплавленные фторсоли.

При размерах пор меньше, чем критическое значение, определяемое по зависимости:

где: dкр - критический размер пор, м; σ - поверхностное натяжение Н/м2; θ - краевой угол смачивания; ρ - плотность, кг/м3; g - ускорение свободного падения, м/с2

действием сил тяжести и гидростатических сил на фторсоли в капилляре можно пренебречь и давление может быть рассчитано по формуле:

Для таких канальных пор в виде тонких цилиндрических трубок, в которых реализуется ламинарный режим течения с преобладанием вязких сил над инерционными (Re<<1) в соответствии с законом Хагена-Пуазейля секундный объемный расход пропорционален диаметру капилляра в четвертой степени:

где q - секундный объем жидкости, протекающей через сечение капилляра; l и d - его длина и диаметр, соответственно; ΔР - перепад давления, Па.

Поэтому для таких пор гидравлическое сопротивление движению жидкости очень велико и их заполнение идет не путем капиллярного движения расплава, а путем испарения и конденсации паров на стенках пор.

Для пористых материалов с равномерно распределенными и взаимно не пересекающимися порами в виде цилиндрических каналов малого сечения коэффициент проницаемости может быть определен по зависимости:

где: П - пористость; d - размер пор, м.

Со снижением размеров пор сокращается количество проникающих компонентов электролита; при этом разница в коэффициентах проницаемости, обусловленная различными значениями пористости нивелируется. Именно поэтому барьерные материалы должны иметь как можно более плотную структуру и минимальную пористость.

Теплоизоляционные материалы, наоборот, должны иметь как можно более высокую пористость, поскольку газы, находящиеся в порах, обладают самыми лучшими теплоизоляционными свойствами. Следует отметить, что коэффициент теплопроводности зависит не только от общей пористости материала, но и от размеров и формы пор, характера структуры и минералогического состава. С уменьшением размеров пор уменьшается свободная конвекция в порах теплоизоляционного материала и растет его тепловое сопротивление, а также механическая прочность. Поэтому современные микропористые теплоизоляционные материалы с порами меньше 0,1 мкм имеют при нормальных технических условиях самую низкую теплопроводность.

С ростом температуры коэффициент теплопроводности микропористых материалов становится выше, чем у материалов с более крупными порами из-за возрастания доли энергии, передаваемой через структуру теплоизоляции излучением. Поэтому в зависимости от температуры существует оптимальное распределение пор по размерам. Именно поэтому количество слоев теплоизоляции по высоте подкатодного пространства может быть не одним. Однако, излишнее количество теплоизоляционных слоев нежелательно по соображениям снижения технологичности. Наиболее целесообразно формирование 2-3-х теплоизоляционных слоев.

Неточность установки футеровочных слоев может негативно влиять на срок службы электролизеров. Важно, чтобы конструкция катодного устройства и применяемые футеровочные материалы обеспечивали крутопадающую изотерму температуры ликвидус проникающих фторсолей в периферийной части, и горизонтальное ее расположение в центре ванны катодного устройства. Изотерма должна располагаться вне катодного блока (во избежание конденсации натрия, разрушающего структуру блока), но в то же время не заходить в слой теплоизоляции.

Излишняя теплоизоляция сокращает срок службы электролизеров. «Переутепление» обуславливает более высокие температуры барьерных материалов и проникновение расплавленных фторсолей на большую глубину, вплоть до теплоизоляции. Пропитка барьерных материалов компонентами электролита на ранних стадиях службы электролизеров увеличивает их коэффициент теплопроводности и также вызывает перестройку полей температур, в результате чего изотерма перемещается вниз.

Чем менее плотен материал барьерного слоя, тем сильнее изотерма смещается вниз и тем большее количество барьерного материала оказывается в зоне высоких температур и подвергается химическому воздействию по всему объему, результатом чего могут быть объемные изменения, оказывающие вертикальное воздействие на подовые блоки.

Исходя из вышеизложенного, можно констатировать, что сокращение количества расплавленных фторсолей и агрессивных фторсодержащих газов проникающих сквозь барьерные слои возможно путем создания преимущественно мелкопористой структуры барьерных материалов с размерами пор менее 3-5 мкм для исключения из структуры опасного интервала капиллярных пор, введением в состав неформованного барьерного материала кремнийсодержащих компонентов и подбором теплоизоляционных материалов, обеспечивающих оптимальное тепловое сопротивление цоколя и заданное положение изотермы. В каждом конкретном случае размеры функциональных слоев могут быть свои и это определяется конструкцией электролизеров и типом применяемых футеровочных материалов

Далее цикл работы устройства повторяется для каждого из слоев - осуществляется формирование последующего слоя 35 заданной по технологии толщины неформованным футеровочным материалом 26.

При использовании в качестве футеровочных материалов углеродных дисперсных материалов возможно протекание реакции (1):

Цианиды являются экологически опасными веществами и их подавление может быть осуществлено введением в состав футеровочных материалов различных веществ. Например, может быть использован борный ангидрид, который взаимодействует с цианидами по реакции (2):

Другим веществом, разрушающим цианиды, могут быть оксиды алюминия, реагирующие с цианидами по реакции (3):

Таким образом, в составе неформованных материалов могут быть материалы, выполняющие барьерные свойства как по отношению к проникающим жидким и газообразным компонентам, так и по отношению к температуре, а также теплоизоляционные слои с различной структурой и химико-минералогическим составом.

Этот способ формирования футеровочных слоев в катодном кожухе алюминиевых электролизеров и устройство для его осуществления позволяют получать комбинированную функционально-градиентную структуру футеровки катодного устройства электролизера. При температурах до 400°С наиболее эффективны материалы, имеющие наименьшую кажущуюся плотность, а при температурах более 600°С преимущество имеют более плотные теплоизоляционные материалы с порами размером менее 10 мкм. Таким образом, способ формирования слоев футеровочных материалов будет более эффективен, когда последовательно формируют два или более теплоизоляционных слоев с переменными теплофизическими свойствами, как было описано ранее.

Оптимальная скорость движени