Устройство для монтажа полупроводниковых кристаллов

Иллюстрации

Показать всеРеферат

Оп ИСАНИЕ 48827I

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскик

Социалистических

Республик (61 ) jIoIIoлнитсльное к я В f, свид-Ву (22) Заявлено 28.08.73 (21) 1956163/26-25 (51) М. Кл. Н 011 7/68 с присоединеиием заявки х

1нсударственный конитет

Савета Миннстрав СССР по делам изобретенкй н открытий (23) Приоритет—

Опубликовано 15.10.75. Бюллетень ¹ 38

Дата опубликования описания 26.07.76 (53) УДК 621.382 (088.8) (72) Авторы изобретения

В. Н. Лифлянд, А. А. Голубовский и Д. Ю. Журавский (71) Заявители (54) УСТРОЙСТВО ДЛЯ MOHTANA ПОЛУПРОВОДНИКОВЫХ

КРИСТАЛЛОВ

Изобретение относится к области производства полупроводниковых приборов и может быть использовано для монтажа бескорпусных полупроводниковых приборов и интегральных микросхем с жесткими выво|дами.

Известно устройство для монтажа полупроводниковых кристаллов с жесткими выводами, в котором усилие сжатия присоединяемых элементов передается ступенчато.

В первоначальный момент контактировяиия выводов кристалла с контактными площадками подложки микросхемы создается повышенное усилие сжатия для деформации жестких выводов и их выравнивания, затем часть усилия снимается и подается технологическое воздействие (ультразвук, импульсный нагрев) для осуществления процесса соединения.

Ступенчатая передача усилия обеспечивается системой пневматических поршней, которые поперемен но вводятся в действие и воздействуют непосредственно на сварочную головку с инструментом.

Недостатки такого устройства, обусловленные применением пневматики, следующие: малая чувствительность и воспроизводимость усилия сжатия за счет колебания давления воздуха в сети; недостаточная плавность приложения усилия, ухудшающая качество присоединения; сложность пиевмопривода, вклю2 чая системы стабилизации давления, очистки воздуха и т. д.

Для повышения чувс ввительности механизма нагружения и упрощения его конструкции в предлагаемом устройстве механизм нагру?кения выполнен в виде системы двух качающихся рычагов, первый из которых одним плечом опирается на кулачок привода перемещения и несет на себе выдвижной упор, управляемый по заданной программе и передающий усилие на второй рычаг, плечо которого опирается на свой кулачок привода перемещения и концом охватывает ступенчатый сектор, укрепленный на каретке вертикального хода сварочной головки и передающий усилие последней, причем второе плечо первого рычага и оба плеча второго через соответствующие упругие элементы связаны с винтами регулировки усилия нагружения.

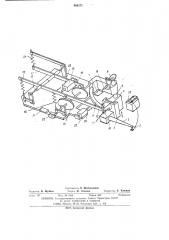

На чертеже показано предлагаемое устройство, состоящее из сварочной головки 1 с закреплен ньтм на ее конце инструментом 2, сварочную головку крепят к каретке вертикального хода 3, имеющей возможность перемсгцаться вдоль кронштейна 4, укрепленного на валу 5, совершающем поворот иа 90 относительно вертикальной оси посредством мальтийского механизма 6 с приводом от электродвигателя 7 через червячный редук30 тор 8.

488271

5 !

О !

Зо

50

Ступенчатый сектор 9, укрепленный на каретке вертикального хода, охватывается опорами 10 и 11 так, что сектор постоянно опирается на опору 10 рычага 12, сидящего iia оси 13 и опирающегося па кулачок 14. Пружины 15 и 16, связанные с рычагом 12 создают противоположно пап1равлеппые моменты сил.

E(рыч11гл 17, сидящему па осн 13 и опирающемуся на кулачок 18, прикреплен электромагнит 19 с упором 20.

Привод кулачков 14 и 18 осуществляется от электродвигателя 21 через червячную передачу 22.

Устройство работает следующим образом.

Кристаллы помещают в загрузочное устройство 23, откуда их поштуч11о захватывают инструментом 2 и переносят на позицию монтажа, где сварочная головка 1, укрепленная на каретке вертикального хода 3, уста11авливает кристалл на контактные площадки подложки микросхемы. Перемещение каретки 3 производится рычагом 12, опирающимся на кулачок 14.

В момент контактирования выводов кристалла с контактными площадками по дложки микросхемы на инструмент должно пе1редаваться определенное усилие нагружения, определяемое технологическими факторами (типоразмер кристалла, мощность ультразвукового или тепло вого импульса и т. п.).

Если требуется нагрузка меньц1е веса каретки вертикального хода 3 и закрепленных на ней частей, то необходимая величина этой нагрузки выставляется пружиной 15, причем опора 10 рычага 12 постоянно контактирует с сектором 9 и на инструмент передается 11;Iгрузка оТ весс1 каретки 3 и закреп венных Il;I пей частей без усилия, создаваемого пружиной 15.

Если требуется нагрузка больше веса каретки 3, то величина нагружения выставля I ся пружиной 16 при освобожденной пружине

15, причем после момента контактировапия опора 10 отрывается от се кто ра 9, а в соприкосновение с его верхней поверхность!о входит опора 11 рычага 12 и передает на инструмент усилие, создаваемое пружиной 16.

Таким образом, в этом случае па инструмент передается суммарная нагрузка, складывающаяся из веса каретки 3 с закреплен11ымп

4 на пей частями и усилия, создаваемого пружиной 16.

В тех случаях, когда необходимо создавать различ ные нагрузки на инструмент в соответствии с технологическими особенностями монтажа кристаллов, например, для прис1оженпя до начала сварки (пайки) большей по отношению к осиповной нагрузки, для первичной осадки (выравпи вание по высоте) вы водов кристаллов или при монтаже на од ной подложке микросхемы кристаллов с различ ным числом выводов, что требует различ1ных нагрузок, упор 20 при включении по заданной программе электромагнита 19 выдвигается и при ходе рычага 17 передает дополнительную нагрузку, создаваемую пружиной 24, на рычаг 12 и, соответственно, на инструмент 2.

При необходимости запрета опуока1ния инструмента на подложку микросхемы электромагнит 25 выталкивает упор 26, блокирующий опускание рычага 12.

Рычаги 12 и 17 опираются на кулачки одного распределительного вала и при каждом цикле происходит перемещение обоих рычагов, причем рычаг 12 постоянно связан с карет1кой 3, а воздействие рычага 17 управляется по заданной программе.

Предмет изобретен ия

Устройство для монтажа полупроводниковых кристаллов, содержащее сварочную головку, каретку вертикального хода сварочной головки, механизм нагружения и привод перемещения сварочной головки, отличающееся тем, что, с целью повышения чувствительноти механизма нагружения 11 упрощения конлгрукци1! этого механизма, он выполнен в виде сисгемы двух качающихся рычаг0B, первый из которых одним плечом взаимодействует с кулачком привода перемещения и несет

11а себе подвижной упор, управляемый по заданной программе и передающий усилие на второй рычаг, который также взаимодействует с кулачком привода перемещения и концом охватывает ступенчатый сектор, укрепленный па каретке вертикального хода сварочной головки и передающий усилие последней, причем второе плечо первого рычага и оба плеча второго через упругие элементы связаны с винтами регулиро вки усилия нагружения.

488271 составитель Ь. ШабельникОВ

Текрсд М. Семенов

Редактор И. Шубина

Корректор Е. Хмелева

Заказ 707

Подписное

МОТ, Загорский филиал

Изд. Лв 1910 Тираж 833

ЦНИИПИ Росу с дарственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5