Устройство автоматического регулирования толщины полосы на прокатном стане

Иллюстрации

Показать всеРеферат

!

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (») 529864Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) ЗаЯвлено12.05.74 (21) 2022594 02 с присоединением заявки . и (23) Приоритет (51) М. Кл.

В 21 В 37/02

Гасударственный комитет

Совета Мнннстров СССР по делам нзооретеннй н открытнй (43) Опубликовано30.09.76.Бюллетень ЛЪ 36 (5З) уд 621.771.

503.51 (088.8) (45) Дата опубликования описания 01.12.76

А, С. Филатов, A П. Зайцев, А. A. Смирнов, В. П. Приведенцев и B. B.Зссен (72) А в то р ы изобретения (71) Заявитель (54) УСТРОЙСТВО АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ

ТОЛ1ЦИНЫ ПОЛОСЫ НА ПРОКАТНОМ СТАНЕ

Изобретение относится к автоматизации металлургического оборудования прокатных станов, в частности к устройствам для автоматического регулирования толщины полосы. 5

Известно устройство автоматического регулирования толщины полосы на стане холодной прокатки, содержащее, измеритель толшины полосы, соединенньгй с блоком установки заданного значения толщины, задатчик, который через делитель соединен с интегральным регулятором и инерционным звеном, а также отдельные блоки, позволяющие по интегралу отклонения толщины полосы обеспечить отработку указанньгх отклонений С13. 15

В таком устройстве информация о толшине полосы поступает от микрометра, установленного на выходе из клети с запаздыванием, обусловленным местом установки микрометра и скоростью прокатки. С этим связаны 20 малое быстродействие и низкая точность регулирования.

Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является устройство для 2а о автоматического регулпрования толгдины попс сына прокатном ста„.=-, содержашее канал регулирования по давлению v последовательно соединенньге измеритель давления металла на валки, запоминаюгцее устройство, блок сравнения, сумматор, преобразователь напряжения, релейньш блок, транзисторный ключ, блок управления, шаговый двигатель, регулятор давления и гидравлические цилиндры распора клети, блок коррекции толщины полосы по сигналу от микрометра, вход которого соединен с микрометром, а выход — со вторым входом сумматора (21.

Значительная часть отклонения толшины полосы от заданной устраняется в указанном устройстве по сигналу месдозы с помощью гидравлических цилиндров, действующих на подушки oIIopHb;x валков и компенсирующих упругие деформации станины клети, обусловленные изменением усилия прокатки. Окончательное устранение разнотолщинности полосы осуществляется блоком коррекции от микрометра, установленного на выходе клети.

Верхняя граница раосчих частот канала регулирования по постоянству давления оп529864

3 ределяется скоростью изменения усилия в гидравлических цилиндрах, т.е. скоростью отработки возмущающих воздействий. Поэтому для расширения области рабочих частот таких устройств скорость отработки устанавливают максимальной, исходя из возможностей исполнительных механизмов.

Однако из-.за наличия инерционности гидросистемы распора клети и месдозы при отработке медленно изменяющихся возмущений, 10 особенно на низких скоростях прокатки, могут возникать незатухающие автоколебания, что снижает точность регулирования.

Блок коррекции, соединенный с микрометром, установленным на выходе клети, форми-г рует сигнал коррекции с еще большим запаздыванием, поэтому блок коррекции не м ожет также существенно повысить точность регулирования толщины полосы по каналу регулирования го гостоянству давления.

Целью настоящего изобретения является повышение точности и расширение частотного спектра канала регулирования цавления за счет изменения цавления в гидроцилиндрах в функции амплитуды сигнала отработки, сформированного в виде суммы сигнала отклонения цавления в клети, сигнала коррекции от микрометра и сигнала коррекции, пропорционального скорости изменения давления, что, кроме того, обеспечивает устой- 30 чивую работу устройства во всем диапазоне рабочих частот.

Это достигается тем, что устройство цополнительно соцержит схему коррекции толщины полосы IIo сигналу от измерителя цав- 35 ления металла на валки, первьгй вход которой соединен с выходом блока сравнения, второй вход — с тахогенератором привода валков клети, а ее выход соединен со входом сумматора, причем упомянутая схема 4О коррекции содержит два запоминающих блока, два управляемьгх ключа, блок зацержки, суммирующий блок, причем вход первого запоминающего блока через управляемый ключ соединен с выходом блока сравнения, вход 45 второго запоминающего блока через второй управляемый ключ соединен с выходом первого запоминающего блока, выход генератора соединен со входом второго управляемс

ro ключа непосредственно, à со входом пер- И вого управляемого ключа через блок задержки, выходы, запоминающих блоков соединены со входом суммирующего блока.

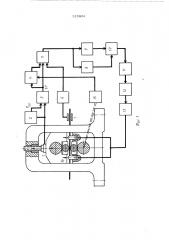

Иа фиг. 1 изображена блок — схема препложенного устройства автоматического регулирования толп ины полосы на прокатном стане; на фиг. 2 — блок-схема выполнения дополнительной схемы коррекции толщины полог,г ло сигналу от измерителя давления мета"".. à на валки.

Устройство (фиг. 1) содержит измеритель

1 давления металла на валки, запоминающий блок 2, блок 3 сравнения, схему 4 коррекции толщины полосы по сигналу от измерителя 1 давления металла на валки, сумматор 5, блок 6 коррекции толщины полосы по сигналу от микрометра 7, релейный блок 8, преобразователь 9 напряже гг1я, транзисторный ключ 10, блок 1 1 управления шаговым двигателем 1 2, регулятор 1 3 давления, гицравлические цилиндры 14 распора клети и тахогенератор 15 привода прокатных валков клети.

Схема коррекции (фиг. 2), толщины полосы по сигналу от измерителя давления металла на валки содержит первый управляемый ключ 16, первый,запоминающий блок 17, второй управляемый ключ 18, второй запоминающий блок 19, суммируюгций блок 20, генератор 21 с управляемой частотой следования тактовых импульсов, блок .задержки 22.

Устройство работает следующим образом.

Перед началом прокатки устанавливается начальное давление в гидравлических цилиндрах 14 таким образом, чтобы имелась возможность регулирования толщины полосы в обе стороны. В процессе заправки полосы в стан и установки электромеханическим нажимным устройством необходимого размера полосы давление в клети P с,, измеряемое измерителем l,,записывается в .запоминающий блок 2. При этом давление в гидравлических цилиндрах остается постоянным.

При прокатке полосы сигнал на измерителе 1 изменяется в зависимости от изменения толщины полосы на входе стана и других возмущающих воздействий, вызывая тем самым изменение толщиньг полосы на выходе стана.

Изменение сигнала на измерителе l приводит к появлению на выходе блока 3 сравнения сигнала рассогласования, который суммируется в сумматоре 5 с сигналом коррекции.

Амплитуда сигнала коррекции, сформированного схемой 4 коррекции, пропорциональна амплитуде сигнала рассогласования и скорости его изменения. Суммарный сигнал поступает на вхоц преобразователя 9 и преобразуется в импульсное напряжение, частота которого пропорциональна уровню напряжения на входе преобразователя. При превышении сигналом рассогласования заданной зоны нечувствительности срабатывает релейный блок

8 и открывается транзисторный ключ 10, через который импульсы с преобразователя 9 поступают на вход блока ll управления шаговым двигателем 12. Перемешаясь в тре529864

5 буемом направлении, шаговый двигатель воздействует на регулятор 13 давления.

При этом давление в гидравлических цилиндрах 14 изменяется до тех пор, пока сигнал с месдозы не вызывает уменьшение сиг- 5 нала рассогласования до величины меньшей зоны нечувствительности.

В результате релейный блок 8 возвращается в исходное состояние, ключ 10 закрывается и шаговый двигатель 12 останавли- )О вается, При этом толщина полосы на выходе стана с достаточной степенью точности находится в .заданных пределах.

В случае значительного отклонения толщины полосы блоком 6 коррекции по сигналу д микрометра 7 формируется дополнительное регулирующее воздействие, поступающее на вход сумматора 5 и вызывающее дополнительное изменение усилия в гидравлических цилиндрах. 20

Схема коррекции (фиг. 2) работает следующим образом.

В процессе прокатки сигнал рассогласования л Р через определенные интервалы времени записывается в первый запоминаю- р ший блок 17 и через время, равное времени задержки Т, переносится вовторойзапоминаюший блок 19.

Интервалы времени Т определяются часЗО тотой генератора 21, на вход которого подается напряжение с тахогенератора 15 клети, пропорциональное скорости прокатки. В момент прохождения каждого импульса открывается второй управляемый ключ 18, и информация из первого запоминающего блока

17 переносится во вт оой запоминающий блок 19. Одновременно с этим сигналом сигнал с блока задержки 22 закрывает первый управляемый ключ 16 и запись сигнала рассогласования Р прерывается на время Т, необходимое для переноса информации.

Через время Г ервый управляемыйключ

16 открывается, и запись сигнала -" Р в первый запоминающий блок 17 возобновляет-45 ся до прихода следующего импульса.

Информация с обоих запоминающих блоков непрерывно суммируется в суммирующем блоке 20, в результате чего на его выходе формируется сигнал коррекции для канала регулирования давления.

Таким образом, дополнительно ввеценная в устройство схема коррекции позволяет уменьшить статическую ошибку канала pery6 лирования давления и тем сальным повысить точность регулирования и расширить частотный спектр канала регулирования давления.

Формула изобретения

1. Устройство автоматического регулирования толщины полосы на прокатном стане, содержащее канал регулирования давления, включающий последовательно соединенные измеритель давления металла на валки, .запоминающее устройство, блок сравнения, сумматор, преобразователь напряжения, релейный блок, транзисторный ключ, блок управления, шаговый двигатель, регулятор давления, гидравлические цилиндры распора клети и блок коррекции толщины полосы по сигналу от микрометра, вход которого соединен с л икрометром, а выход — co вторым входомсумматора, отли чаюшеес я тем, что, с целью повышения точности и расширения частотного спектра канала регулирования давления, в него введена дополнительная схема коррекции толщины полосы по сигналу от измерителя давления металла на валки, первый вход которой соединен с выходом блока сравнения, второй вход — с тахогенератором привода валков клети, а ее выход соединен со входом сумматора.

2, Устройство по п.1, о т л и ч а ю— ш е е с я тем, что схема коррекции толщины полосы по сигналу от измерителя давления металла на валки содержит два,запоминающих блока, два управляемых ключа, блок задержки, суммирующий блок, причем вход первого запоминающего блока через управляемый ключ соединен с выходом блока сравнения, вход второго запоминающего блока через второй управляемый ключ соединен с выходом первого запоминающего блока, выход генератора соединен со входом второго управляемого ключа непосредственно, а со входом первого управляемого ключа через блок задержки, выходы запоминающих блоков соединены со входом суммирующего блока.

Исто чики информации, принятые во внимание при экспертизе:

1 . Авт. св, % 325062, М. кл.

В 21 В 37/02, 29.07.69 (аналог), 2. ° Авт. св. % 356004, N. кл.

В 21 В 37/02, 14.12.72 (прототип).

529864

Составитель Г. Лызлов

Редактор E. Дайч Техред М. Ликович Корректор Д, Мельниченко

Заказ 5229/655 Тираж 1077 Подписное

1 НИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открьгтий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4