Способ определения удельной поверхности дисперсных твердых органических материалов

Иллюстрации

Показать всеРеферат

„, .,« °, «

,. 1 "

СПИ Е

ИЗОБРЕТЕНИЯ вГ

А«

1АН(И (и> 535484

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-иу (22) Заявлено 06.01.75 (21) 2092476/25 с присоединением заявки М

Государственный комитет (23) Приоритет

Совета Министров СССР

Опубликовано 15.11.76. Бюллетень Ме 42 но делам изобретений (51) М. Кл."- С 01N 15/02 (53) УДК 539,215.2:543. .275.3.082 (088.8) и открытий

Дата опубликования описания 05.01.77 (72) Авторы изобретения (71) Заявители

Я. С. Киселев и Г. П. Сапрыгин

Сибирский филиал Всесоюзного научно-исследовательского института молочной промышленности и Омский ордена Ленина сельскохозяйственный институт им. С. М, Кирова (54) СПОСОБ ОПРЕДЕЛЕНИЯ УДЕЛЬНОЙ ПОВЕРХНОСТИ

ДИСПЕРСНЫХ ТВЕРДЫХ ОРГАНИЧЕСКИХ МАТЕРИАЛОВ

Изобретение относиася к области аналитического приборостроения, касающегося определения дисперсности порошкообразных органических материалов, и может быть использовано, например, в системах автоматического контроля и регулирования при производстве технических углеродов (саж).

Известно, что удельная поверхность (дисперсность) многих органических порошкообразных материалов является одним из важнейших показателей. Так, например, удельная геометрическая поверхность технических углеродов (саж) определяет их усиливающие свойства в резинах и красящую способность в лаках и красках. Поэтому в процессе производства технических углеродов этот показатель подлежит строгому контролю и регулированию.

Известно несколько способов определения удельной поверхности порошков, основанных на оптической и электронной микроскопии, светопоглощении и светорассеивании, диффузии газов, низкотемпературной адсорбции инертных газов и углеводородов, химическом взаимодействии углеводородов с поверхностью углеродных материалов с образованием пироуглерода.

Наиболее близким техническим решением к настоящему предложению является способ определения удельной поверхности технических углеродов (саж), заключающийся в проведении при постоянной темпсратуре реакции взаимодействия газообразного реагента (углеводорода) с исследуемым и эталонным материалами, нахождением относительной объемной скорости этой реакции по привесу при термическом разложении углеводорода (1), Этот способ не пригоден для определения удельной поверхности нетермостойких органических порошков, так как для разложения углеводорода-реагента на углерод и водород требуется достаточно высокая температура (900 — 1000 С), при которой органические материалы, подлежащие исследованию, сами подвергаются термическому разложению, Диапазон определяемых материалов можно существенно расширить, если в качестве газареагента использовать окислитель, например воздух. Однако известный способ анализа с применением газообразных окислителей (2), не пригоден для определения удельной поверхности дисперсных твердых органических материалов. Причина заключается в том, что

25 поверхность твердых материалов, как правило, кинетически неоднородна: участки поверхности характеризуются различными значениями энергии активности реакции окисления.

Вследствие кинетической неоднородности по33 верхности при постоянной температуре в зоне

535484 реакции скорость реакции на различных участках поверхности не одинакова.

Целью изобретения является расширение диапазона определяемых материалов путем использования в качестве газа-реагента окислителя, например воздуха.

Это достигается тем, что по предлагаемому способу анализ приводят при температуре компенсации термоокислительной реакции исследуемого материала, При этой температуре скорость реакции окисления родственных дисперсных твердых органических материалов, отнесенная к единице поверхности, является величиной постоянной.

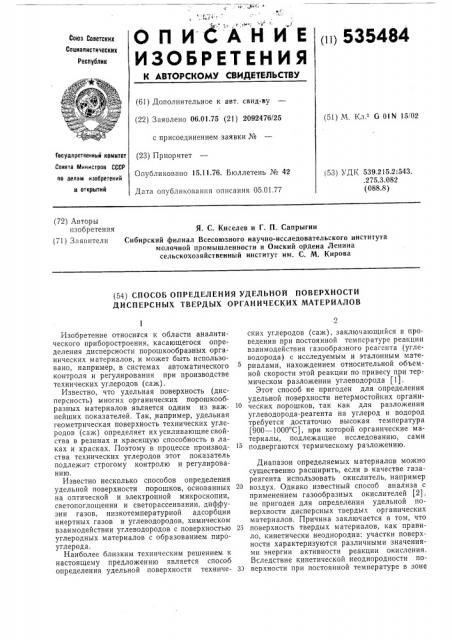

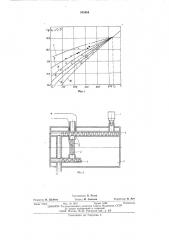

На фиг. 1 представлены кривые температурной зависимости скорости окисления углерода; на фиг. 2 в пример выполнения устройства для осуществления предлагаемого способа.

Представленные на фиг. 1 кривые являются кривыми температурной зависимости скорости окисления в атмосфере воздуха печного технического углерода с удельной геометрической поверхностью, равной 100 м г †. Анализируемые образцы обладают различной реакционной способностью и шероховатостью, что достигается предварительным прогревом их в атмосфере воздуха при различных температурах. Кривая I соответствует скорости окисления исходного технического углерода, а кривые II — VI того же углерода, но перед анализом прогретого в течение 1 ч при температурах соответственно равных 250, 270, 290, 310 и 330 С. Как видно из графика, при температуре компенсации Т, скорость реакции одна и та же для всех образцов, обладающих различной реакционной способностью.

Объемная скорость реакции W описывается известной формулой

W=V,0 Sr, де W — скорость реакции, отнесенная к единице объема (объемная скорость реакции);

1 в — скорость реакции, отнесенная к единице поверхности; р — масса единицы объема;

S,— удельная поверхность материала, отнесенная к единице массы.

При постоянных Ьз и р S,= К W, где К=

1 коэффициент пропорциональности, V р

Объемную скорость реакции можно замерять различными способами, но наиболее простым, отвечающим цели изобретения, является способ измерения ее по саморазогреву эталонного и анализируемого материалов при известных условиях теплообмена.

При стационарном распределении температур в объеме реагирующего материала справедливо уравнение теплового баланса =m, С,.р

65 где Q — тепловой эффект реакции;

W — объемная скорость реакции;

ф— удельная теплоемкость; р — плотность; пг — темп охлаждения;

v=T — Т„1„ — разность температур реагирующего материала и окружающего воздуха.

Отсюда при постоянных Q; C„; р и т объемная скорость W реакции и удельная поверхность S„ïðîïîðöèîíàëüíû разогреву — 7 и Токр

Способ осуществляют, например следующим образом.

Технический углерод марки ПМ-100 анализируют при помощи устройства лабораторного изготовления, схематически изображенного на фиг. 2. Технический углерод (сажу) засыпают в воронку 1, При помощи шнека 2 он поступает в реакционный сосуд 3, изготовленный из металлической сетки, и шнеком 4 выводится из него. В реакционном сосуде 3 установлен термодатчик (термопара) автоматической системы терморегулирования. В термостатируемой камере 5, за пределами реакционного сосуда, установлены два других термодатчика системы терморегулирования (на чертеже не показаны). Один из них подает сигнал на отключение нагревательного элемента, когда температура в термостатируемой камере достигает верхнего предела, а второй включает нагревательный элемент, если температура в термостате ниже заданного нижнего предела.

С помощью этих датчиков обеспечивают грубую регулировку. Термодатчик, установленный в реакционном сосуде, включается в работу, когда температура в реакционном сосуде устанавливается равной температуре компенсации

Т.w2 С и обеспечивает термостатирование с точностью +0,5 С (в рассматриваемом примере Т,= б85 К) .

Регистрирующим прибором для замера удельной поверхности по разогреву анализируемого материала служит электронный самопишущий потенциометр ЭПП-09 с переоборудованной шкалой (один градус соответствует

2,45 м2.г — ). Датчиком служит дифференциальная термопара, один спай которой установлен в реакционном сосуде, а второй — за его пределами в термостатируемой камере.

Полученные значения удельной поверхности, исследованных образцов технического углерода, приведены в таблице, где показаны сравнительные значения удельной поверхности исследованных образцов технического углерода. Контрольные измерения проводили кинстическим способом П. А. Теснера и нигрометрическим способом Б. Н. Клочко.

В данном примере рассмотрен наиболее сложный прием поддержания температуры в зоне реакции, равной температуре компенсации. Если заранее известно, что образцы, подлежащие анализу, по удельной поверхности отличаются от эталона незначительно, то по

535484

Удельнал поверхность,:,Р г

Номер образца

Способ Предлагаемыми

Способ

Теснера с посо б

Клочко

103

104

104

1 (эталон) 102

103

90

93

90

102

107

92 разогреву эталонного материала определяют требуемую температуру в термостате Тоур ——

=Т вЂ” v, которую при последующих анализах поддерживают постоянной.

Как в первом, так и во втором случае, пробы дисперсных материалов подлежащие анализу, в реакционный сосуд подают непрерывным потоком, Поэтому предлагаемый способ определения удельной поверхности предпочтителен в производственных условиях в системах непрерывного контроля и регулирования.

Применительно к лабораторным условиям может быть рекомендован следующий вариант.

Исследуемый материал помещают в сетчатый контейнер, В центр контейнера устанавливают термодатчик, например, «горячий» спай дифференциальной термопары, Контейнер с материалом и термодатчиком помещают в камеру термостата, в которой поддерживают постоянную температуру. Опыты проводят при двух температурах.

При одной из них максимальный разогрев ъ предпочтительно должен быть таким, чтобы температура в центре навески была несколько ниже температуры компенсации Т„а при второй — выше Т,. По максимальным разогревам

v> и v2 в прямоугольной системе координат б ЯТ, 1gv строят прямоугольный график, с помощью которого определяют разогрев v npu температуре в зоне реакции, равной температуре компенсации Т,. Этот разогрев v будет соответствовать искомой удельной поверхности S

Таким образом, предлагаемым способом можно определять удельную поверхность дисперсных твердых органических материалов как в производственных, так и лабораторных условиях.

Формула изобретения

Способ определения удельной поверхности дисперсных твердых органических материалов, заключающийся в проведении при постоянной температуре реакции взаимодействия газооб25 разного реагента с исследуемым и эталонным материалами, нахождении относительной объемной скорости этой реакции, отличающи и ся тем, что, с целью расширения диапазона определяемых материалов путем исполь30 зования в качестве газа-реагепта окислителя, например воздуха, анализ проводят при температуре компенсации термоокислительной реакции исследуемого материала.

35 Источники информации, принятые во внимание при экспертизе:

1. Теснер П. А. «Образование углерода из углеводорода газовой фазы», изд. «Химия»

М. 1972, стр. 90 (прототип) .

40 2. Авт. свид. № 88035, М, Кл. G 01N 25/22, 1949.

535484

15;5

1 О

5 " 5? б00 И5 бба б7б Тг

Риг. 1

Составитель В. Екаев

Техред М. Семенов

Корректор Н. Аук

Редактор Н. Шубина

Типогра< ия, пр. Сапунова, 2

Заказ 134/2 Изд. № 1831 Тираж 1029 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, %-35, Раушская наб., д. 4/5