Способ изготовления цельнокатанных железнодорожных колес

Иллюстрации

Показать всеРеферат

ОЛЙ АЙК

ИЗОБРЕТЕ НИ

Союз Советсини

Социалистических

Респубики

1 (61) Дополнительное и авт. свяд-ву (22)Заявлено 19.05.76(2)) 2362321/255))M. Кл.

Б 21 Н 1/02 с присоедниеиием заявки М (23 j Н риоритет

3ЬаудеретеевпМ кеяитет

СССР. ае аеим изееретеиий и етирытиВ

Опубликовано 25.02.80. Бюллетень

/, 53)УДК 621. .77 1.261 (o8e.e) Дата опубликования описания 23.0

И. Г. Узлов, A. Т. Есаулов, В. K. Бабич, A. Ф. Гринев, H. И. Мартынов, № И. Староселецкий,В. И. Узлов, Ю. В. Андреев, В. И. Шевченко, Б. A. Перков и Л. М. Школьник (72) Авторы изобретения

Институт черной металлургии Министерства черной металлургии

СССР и Нижнеднепровский трубопрокатный завод нм. К. Либкнехта (71) Заявители (54) СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОХАТАННЬ Х

ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС

fi

Способ изготовления цельнокатанных железнодорожных колес относится к обработке металлов давлением и, в частнос ти, может быть использовано в цехах по изготовлению железнодорожных колес.

Известен способ изготовления цельйокатанных железнодорожных колес, включающий термическую обработку с упрочне- нием обода, осуществляемую после прокатки колеса в целом )I) .

Сущность этого способа заключается в том, что после порезки слитка- заготовки нагревают подвергают осадке, формов ке ступицы, части диска и обода, прокатке колеса, калибровке обода и выгибке диска, термической обработке с упрочнением обода и отпуском колеса.

Порядок операций данного способа направлен на обеспечение заданного комплекса свойств железнодорожного колеса, гарантирующего его надежность в эксплуатации. Однако известно, что по завершении термической обработки колеса s его ободе имеют место сжимающие остаточ-2 ные напряжения, тогда как в диске колеса остаточные напряжения являются, как правило, растягиваюшими. Особенно неблагоприятна система остаточных напряжений в местах перехода диска в обод и ступи пу: напряжения являются исключительно растягинаюшими и достигают цо абсолют ной величине значений до 15 кг/мм

Такой характер распределения остаточных напряжений в определенной степени сни жает конструктивную прочность колеса в целом.

Огрицательное действие растягиваюших остаточных напряжений усугубляется тем, что в процессе эксплуатации колеса в его диске возникают растягиваюшие ра бочие напряжения, вызываемые вертикальными и осевыми нагрузками на колесо, тепловыми воздействпями тормозных колодок, которь1е, суммируясь с остаточными, могут привести к быстрому появлению трещин усталости и разрушению колеса, 3 . 7166

Известен также способ изготовления цельноката нных железнодорожных колес, при котором колесо прокатывают, подвергают термическому упрочнению и по следующей холодной пластической деформации $2) .

Следует заметить, что в данном способе пластической деформации подверга, ются элементы изделия, термически упрочненного в целом, что не дает эффек о та появления сжимающих напряжений в наиболее нагруженных местах детали.

Белью йзобретения является повышение прочности колес.

Это достигается тем, что термичес 15 кому упрочнению подвергают только обод колеса, а холодной пластической деформации подвергают торцы диска колеса и места его перехода в обод и сту1гицу, причем на торцах хсюгодную пластичес 2î кую деформацию осуществляют с глу биной проникновения в пределах 10-30% его минимальной толщины.

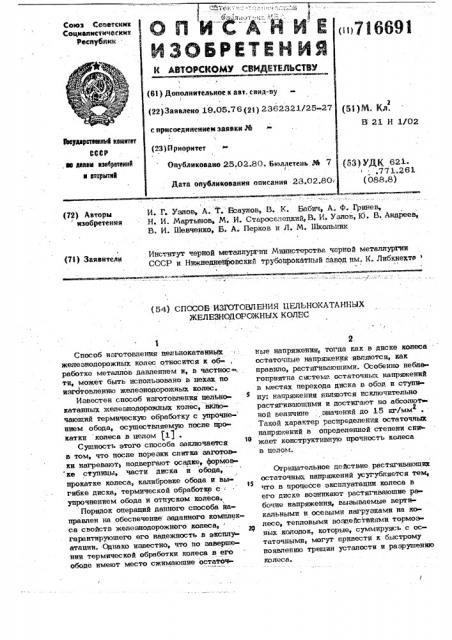

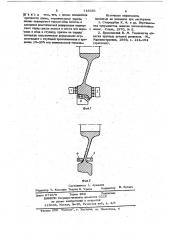

На фиг. 1 схематически показано осуществление термического упрочнения же- . лезнодорожного колеса; на фиг. 2 - осуществление холодной пластической де формации железнодорожного колеса.

Желесяодорожиое колесо охватывается

iio ободу спрейерами 1, 2 и 3 для пода- 30 чи воды на нагретую часть обода вращающегося колеса. Холодная пластическая деформация ооода колеса осуществляется роликами 4 и 5 при вращении колеса и перемещении роликов от ступицы к ободу. N

Пример . Слиток разрезают на за1 отовку весом 478 кг для изготов ""ления цельйоката нггых железнодорожньгх колес диаметром 950 мм. После нагрева заготовок осуществляют их осадку на прессе усилием 2000 т. Затем заготовку

oc ажинают в кольпе и осуществляют раэгонку металла центральной части пуансоном на прессе усилием 5000 т. Подготовленную таким способом заготовку под; 45 вергают формовке на прессе усилием

10000 т. В процессе формовки получают окончательные размеры ступицы и части диска, Прокатку производят в колесопро$0 катном стайе с горизонтальным расположением колеса. После калибровки обода и выгибки диска на,прессе усилием

3500 т колеса подвергают противофлокенной обработке путем изотермической выдержки в конвейерных печах при

650 С; После механической обработки обода в целом и ступицы с йаружной стороны колеса изготовленные таким

91 4 способом колеса подвергают нагреву до о

850 С с последующим упрочнением обода в вертикальной закалочной машине путем обрызгивания водой и отпуском о при температуре 470 С в течение 2,5 ч.

После термическсй обработки колеса с .обеих сторон и места его перехода в обод и ступицу подвергают холодной . пластической деформации путем накатки поверхности шариком диаметром 18 мм.

Накатное устройство, имеющее в качестве рабочего инструмента деформации шарик ° устанавливают по месту крепления резца в токарном карусельном станке модели

КС 274, имеющем копировальное устройство. Накатку поверхности производят по копиру. Усилие накатывания составляет

800 кг, величина ггодачи при накатке

0,3 ммlоб.

При этом глубина проникновении деформаций в диске и местах его перехода в обод и ступицу с каждой стороны равно

2,5 мм, что составляет 18% минимальной толщины диска. В результате наклепа микротвердость поверхностных слоев, например отформованной части диска колеса с содержанием углерода в стали 0,60%, повышает с 260-310 единиц Ну< до

530 единиц Н 4 и выше.

Испытания колес с накатным диском показали, что они выдерживали до разрушения диска 28-35 ударов копрового груза весом,1 т с высоты 6 м (испытания по РОСТ 10791-64), тогда как колеса этой же плавки, диск которых не подвергался накатке, выдерживали только

14.-18 ударов - копрового груза в аналогичных условиях,. Величины относитель ного прогиба диска до разрушения сос,тавили при этих испытаниях соответственно .92-110 мм и 53-68 мм.

Исследование остаточных напряжений в диске колеса и местах его перехода в обод и ступицу показало, что в результате деформаций накаткой в "их поверхнос в-"

4 ных слоях образовалась постоянная система сжимающих остаточных напряжений, значения котрых находятся. в пределах

18«21 кг/мм -. формула изобретения

Способ изготовления цельпокатанных железнодорожных колес, при котором коле со прокатывают, подвергают термическому упро гнению и последующей холодной пластической деформации, о т л и ч а ю5 716691 6

Гшийся тем, что, с целью повышения Источники информ прочности колес, термическому упроч принягые во внимание при зксйертизе нению подвергают только обод колеса, а. 1. Стародубов. К. Ф. и др. Вертикаль, холодной пластической деформации подвер- ная прерывистая закалка цельнокатанных гают торцы диска колеса и места его пере » 5 колес. Сталь, 1970, N 8. хода в обод и ступицу, причем на торцах: 2. Браславский В. М. Технология обхолодную пластическую деформацию осу- . катки крупных деталей роликами.::М., тествляют с глубиной проникновения и ape- .Машиностроение, 1966, с. 121-154 делах 10-30% его минимальной толщины, (прототип). фее.1 фее.2

Составитель А, Аржаков ик Корректор В. Бутяга

Редактор Т. Клюкина Текред 3. Чужик

3аказ

За з 9710/9 .Тираж 98 б Подписное

БНИИПИ Государственного комитета С по д делам изобретений и открытий наб д. 4/5

113035, Москва, Ж35, Раушская на ., д.

Филиал ППП Патент г УжгоРод, ул Проектная 4

° °