Способ кристаллизации солей из растворов

Иллюстрации

Показать всеРеферат

Социалисткческнх и 747486

Республик

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 16.02.77 (21) 2453134/23-26 с присоединением заявки №вЂ” (23) Приоритет— (51) М.К..

В О1 D 9/02

Государственный комитет

Опубликовано 15.07.80. Бюллетень № 26

Дата опубликования описания 25.07.80 (53) УДК 66.065..52 (088.8) по делам изобретений н открытий

Ю. Н. Дулепов, А. В. Обухов, А. Н. Смолин, С. И. Голуб и В. A. Одинцов (72) Авторы изобретения (7I) Заявитель (54) СПОСОБ КРИСТАЛЛИЗАЦИИ СОЛЕЙ

ИЗ РАСТВОРОВ

Изобретение относится к способу кристаллизации солей из растворов, содержащих соли жесткости, и может найти применение в химической промышленности, а также в технике опреснения.

Известен способ кристаллизации солей из растворов, содержащий соли жесткости, путем упаривания в многокорпусной выпарной установке с введением в исходный раствор затравки, близкой по составу к накипи, выделяющейся на теплообменных поверхностях при упаривании (затравка выводится из упаренного раствора после стадии кристаллизацик основной соли в специальном классификаторе) (1) .

Кристаллизация солей по известному способу позволяет предотвратить образование накипи на поверхностях выпарных аппаратов, однако имеет и существенный недостаток, заключающийся в невозможности качественно отделить затравку от кристаллов получаемой соли, что приводит к загрязнению продукта нежелательными примесями.

Цель изобретения — повышение качества получаемого при кристаллизации продукта.

Для достижения указанной цели в известном способе, содержащем стадию упаривания раствора до кристаллизации в многокорпусной выпарной установке с введением затравки состава накипеобразующих

5 веществ и последующим выводом ее, предложено затравку выводить из упариваемого раствора перед стадией кристаллизации основной соли.

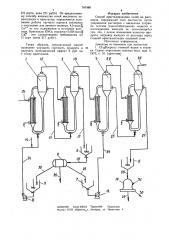

На чертеже представлена установка, осуществляющая предлагаемый способ.

1о Установка включает выпарные аппараты

1, 2, 3 и 4, сборники упаренного раствора 5, 6 и 7, аппарат для отделения затравки 8, сборник сгущенной затравки 9, центрифугу

10, перекачивающие насосы 11. 12. К выпарному аппарату 1 подсоединены трубопроводы 13 и 14 для подвода соответственно теплоносителя и исходного раствора. Рас;ворные части выпарных аппаратов 1 и 2 связаны трубопроводом 15. Паровое пространство выпарного аппарата 1 связано трубопроводом 16 с паровым пространством греющей камеры выпарного аппарата 2. Выпарной аппарат 2 соединен трубопроводом

17 с баком упаренного раствора 5. Паровое пространство ап арата 2 связано с гре747486

19

3 ющей камерой выпарного аппарата 3 трубопроводом 18. Трубопровод 19 связывает емкость 5 с аппаратом для отделения затравки 8, который, в свою очередь, соединен с баком для сгущения затравки 9 трубопроводом 20 и с баком осветленного раствора 7 трубопроводом 21. К аппар 1ту 8 подсоединен трубопровод 22 для сброса избытка затравки, Емкость 7 связана с выпарным .аппаратом 3 через насос 12 трубопроводом 23, а емкость 9 с выпарным аппаратом 1 через насос. 11 трубопроводом 24.

Растворная часть выпарного аппарата 3 соединена с растворной частью выпарного аппарата 4 трубопроводом 25. Паровое пространство выпарного аппарата 3 подсоединено к греющей камере аппарата 4 трубопроводом 26. Растворная часть выпарного аппарата 4 соединена трубопроводом 27 с емкостью 6, которая, в свою очередь, связана трубопроводом 28 с центрифугой 10.

К центрифуге 10 подсоединены трубопроводы 29, 30 и 31 соответственно, для отвода кристаллов продукта, маточного раствора и подвода промывной воды. К паровому пространству выпарного аппарата 4 подсоединен трубопровод 32 для отвода вторичных паров, Н

Установка, осуществляющая предлагаемый способ, в общем случае может включать число корпусов, отличное от представленной и ив чертеже.

Предлагаемый . способ осуществляется следующим образом.

Исходный раствор вместе с затравкой по трубопроводу 14 подается в первый корпус выпарной установки l, обогреваемый каки м-либо теплоносителем, поступающим по трубопроводу 13. Упариваемый раствор по трубопроводу 15 направляется во второй корпус выпарного аппарата 2, откуда по трубопроводу 17 сливается в емкость 5, и далее по трубопроводу 19 поступает в аппарат 8, где затравка сгущается и с неболь- 4о шим количеством раствора- через трубопроводы 20 и 24 и емкость 9 насосом 11 возвращается в выпарной аппарат 1. Избыток затравки из аппарата 8 по трубопроводу 22 направляется на сброс. Осветленный раст45 вор по трубопроводу 21 поступает в емкость 7, откуда насосом 12 через трубопровод 23 подается в выпарной аппарат 3, где начинается кристаллизация основной соли.

Суспензия с кристаллами продукта далее по трубопроводу 25 сливается в выпарной an- so парат 4, из которого по трубопроводам 27 и 28»аправляется на центрифугу 10, Кристаллический продукт отмывается на центрифуге от растворимых примесей водой, поступающей по трубопроводу 31, и отводится по трубо- проводу 29 на сушку. Маточный раствор по трубопроводу 30 направляется на дальнейшую переработку. Вторичные пары иэ. сепараторов выпарных аппаратов поступа1от на обогрев последующих корпусов установки по трубопроводам 16, 18 » 26. Из четвертого корпуса 4 вторичный пар по трубопроводу 32 направляется на конденсацию.

Пример. Исходный водный раствор, содержащий 19,3 масс. /О К1ЧОз, 1,1 масс.о/0

КО, 0,68 масс.о/0 KF, и 0,3 масс. /o CaS04, поступает в трехкорпусную прямоточную выпарную установку. В раствор вводится затравка CaS0q из расчета получения ее концентрации в растворе 20 — 10 г/л. В греющую камеру первого корпуса поступает пар давлением 3,0 кгс/см -. Упаренный раствор после второго корпуса с концентрацией (масс. /») 36,3 по KN0», 2,1 по КС и

l,3 по КГ направляется в отстойник, где затравка CaS04 отделяется от раствора и возвращается в первый корпус. Раствор направляется в третий корпус установки, в котором происходит кристаллизация К//Оз, Температура кипения раствора по корпусам устан вки равняется (С): 1 — 102, 11 — 75, 111 — 50 . Получаемая суспензия кристаллов КМО» направляется на стадию центрифугирования. После отмывки растворимых примесей водой кристаллы пост> пают па сушку. Маточный раствор направляется на дальнейи»ую переработку. Для поддержания концентрации твердой фазы в суспензии 30 масс.о/О осуществлена рециркуляция маточного раствора в третий корпус установки.

П редй а гаем ый способ позволяет довольно полно отделить затравку от раствора любыми известными способами (центрифугированием, отстаиванием и т. п.) и резко снизить ее содержание в основном продукте.

Тем самым новь»шается качество получаемых кристаллов соли. Укаэанное мероприятие возможно осуществить для большинства кристаллизующихся растворов, в которых стадия выделения кристаллов продукта происходит при пониженных температурах раствора в последних корпусах выпарной установки, где практически не происходит процесса накипеобразования и без наличия затравки.

Технико-экономическое сравнение по указанным показателям показывает значительные преимущества предлагаемого способа кристаллизации солей над известным.

По опытным данным, полученным при эксплуатации выпарной кристаллизационной установки на Аванском солеруднике по известному способу, в продукт вместе с затравкой поступает 14 масс.о/О Ca + от его содержания в исходном растворе. Для кристаллизации КХ01 по известному способу в продукте будет содержаться 0,074 масс

Са . (эта примесь является лимитирующей, и кристаллы соответствуют квалификации

747486

Ш сорта цена 2!1 руб/т). По предлагаемому способу количество солей жесткости, переходящих в кристаллы, определяется условиями работы третьего корпуса установки и составляет для данного примера, 4,5 масс

Са2 от его содержания в исходном растворе. Кристаллы КХОз содержат 0,024 масс

Са,что удовлетворяет требованиям на

ll сорт (цена 217 руб/т).

Таким образом, предлагаемый способ позволяет улучшить сортность продукта и получить экономический эффект 6 руб. на

1 тонну кристаллов.

Формула изобретения

Способ кристаллизациии солей из растворов, содержащий соли жесткости, путем упаривания растворов с введением затравки состава накипеобразующих веществ и последующим выводом ее, отличаюи4ийся тем, что, с целью повышения качества продукта, затравку выводят из раствора перед стадией кристаллизации основной соли.

Источники информации, принятые во внимание при экспертизе

1. Сб.(фВопросы атомной науки и техники. Серия: опреснение соленых вод», вып. 4, !

973, с. 31 (прототип).

ЦНИИПИ Заказ 4301/! 1ираж 809 Подписное.

Филиал ППП <Патентэе г., Ужгород, ул. Проектная, 4