Устройство для отвертывания и завертывания элементов крепления рельсошпальной решетки железнодорожного пути

Иллюстрации

Показать всеРеферат

О Il И С А Н И Е «i 753967

ИЗОБРЕТЕН ИЯ

Союз Советских

Социалистииеских

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 21.07.78 (21) 2645149/29-11 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл.з

Е 01 В 29/28

Государственный комитет

СССР (53) УД К 625. 17:

:65.011.5 (088.8) Опубликовано 07.08.80, Бюллетень № 29

Дата опубликования описания 15.08.80 по делам изобретений и открытий (72) Авторы изобретения

В. В. Мартынов, Д. Л. Журавский-Скалов и И. П. Свитов

Проектно-технологическо-конструкторское бюро Главного управления пути Министерства путей сообщения СССР (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ОТВЕРТЫВАНИЯ И ЗАВЕРТЫВАНИЯ

ЭЛЕМЕНТОВ КРЕПЛЕНИЯ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ

ЖЕЛЕЗНОДОРОЖНОГО ПУТИ

Изобретение относится к машинам для отвертывания и завертывания гаек клеммных и закладных болтов при сборке и разборке звеньев рельсошпальной решетки железнодорожного пути как на звеносборочных базах, так и уложенных в путь.

Известно устройство для отвертывания и завертывания элементов крепления рельсошпальной решетки железнодорожного пути, содержащее установленную на ходовые тележки раму, балки, несущие торцовые ключи с приводом и закрепленные на раме с о возможностью перемещения в горизонтальной плоскости, и ориентирующие элементы, включающие в себя соединенные между собой датчики и установленные на балках (1).

Недостатком устройства является необходимость обеспечения точной остановки устройства над обрабатываемой шпалой, что практически не всегда удается обеспечить в полной мере из-за непостоянного состояния рельсового пути, по которому перемещается устройство.

Например, при попадании смазочных материалов на поверхность катания рельсового пути затрудняется точная остановка устройства над обрабатываемой шпалой, этот

2 недостаток особенно возрастает с нарушением расстояния между шпалами, уложенными в пути.

Жесткая конструкция каждого ориентирующего элемента, выполненного в виде вилки, несущей датчики и охватывающей шпалу в зоне шпального ящика, не обеспечивает достаточно свободного ориентирования балки с ключами непосредственно по обрабатываемой шпале, особенно в случае значительного перекоса в плане шпалы, лежащей в пути.

Указанные недостатки снижают производительность устройства.

Цель изобретения — повышение производительности устройства.

Для достижения этой цели упомянутые балки соединены с рамой при помощи силовых цилиндров, каждый из которых связан с соответствующим ориентирующим элементом через распределитель и контактный выключатель, а датчики соединены между собой шарнирно и подпружинены.

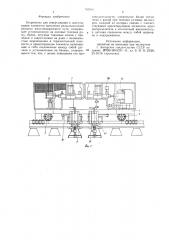

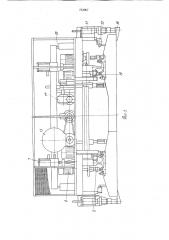

На фиг. 1 изображен общий вид устройства сбоку; на фиг. 2 — общий вид устройства спереди; на фиг. 3 — общий вид уст753967

4S

S0! н йства в плане; на фиг. 4 — схема взаимо;ц (.сI âèÿ д IT÷èêoB с силовыми цилиндрами.

Устройство для отвертывания и завертывания элементов крепления рельсошпальной решетки железнодорожного пути содержит раму 1, установленную на приводную 2 и неприводную 3 ходовые тележки, балки 4, несущие торцовые ключи 5 с приводом 6 и закрепленные на раме 1 с возможностью перемещения в вертикальной плоскости от силовых цилиндров 7 и в горизонтальной плоскости — от силовых цилиндров 8. На балках 4 установлены ориентирующие элементы, включающие в себя датчики 9, шарнирно соединенные между собой и подпружиненные пружинами 10. Каждый силовой цилиндр 8 связан с соответствующим ориентирующим элементом через распределитель

11 и контактный выключатель 12.

Устройство также содержит компрессор

13 и привод 14 передвижения устройства.

Рама 1 выполнена в виде сварной металлоконструкции, на которой установлены все узлы машины.

Каждый блок торцовых ключей 5 установлен на раме 1 на опорных шарикоподшипниках 15.

В комплект одного блока входят четыре ключа, расположенные в поперечном направлении строго над заворачиваемыми гайками. Каждая пара указанных ключей для одной рельсовой нити установлена на собственной рамке 16, прикрепленной к штоку цилиндра 7. Работа каждой пары ключей в блоке независима. (, боковых сторон рамы 1 установлены механизмы 17 поджима шпалы. Поджим шпалы к рельсу осуществляется силовым цилиндром, на конец штока которого крепится плита 18.

Колеса ходовых тележек безребордчатые, чем обеспечивается возможность переезда устройства с одного собираемого звена рельсошнальной решетки на другое при нарушении соосности расположения последних в плане.

Для центрирования устройства относительно оси пути и ликвидации схода по торцам рамы установлены направляющие горловины 19. Верхнее (транспортное) положение включей фиксируется конечным выключателем 20. Для удержания блока в поперечном положении установлены пружины растяжения 21.

Остановка устройства над обрабатываемой шпалой, т. е. выключение привода 14 передвижения осуществляется путевым конечным выключателем 22.

Гидравлическая и электрическая схемы предусматривают автоматическое или ручное управление.

Работа устройства производится следующим образом.

Устройство располагается перед собираемым звеном с поднятыми в верхнее по1О то и о эз

40 ложение ключами 5 и опущенными поджимными плитами 18, при этом ключи 5 включены. Компрессор 13 включается автоматически при уменьшении давления в системе ниже 2 атм. Включается привод 14, устройство, перемещаясь к обрабатываемой шпале, останавливается как только сработает путевой конечный выключатель 22. В момент остановки устройства над обрабатываемой шпалой включаются цилиндры механизма !7 поджима и шпала поджимается к рельсу. В момент перемещения устройства к обрабатываемой шпале выключатели 12 находятся в нормально замкнутом положении. После остановки устройства, в случае переезда оси шпалы, на которой расположены подлежащие заворачиванию гайки, датчики 9 наезжают на верхнюю поверхность шпалы, тем самым происходит размыкание контактов соответствующих выключателей 12 и включение распределителей 11цилиндров 8; при перемещении штока цилиндра 8 в сторону, определяемую выключателем 12, перемещается весь блок вместе с датчиками 9 и, как только они опустятся ниже уровня граней верхней поверхности шпалы, прекращается движение штоков горизонтальных цилиндров 8, происходит замыкание контактов выключателя 12, включающего золотники, питающие цилиндры 7 опускания ключей 5, и начинается заворачивание гаек болтов.

В момент начала опускания ключей 5 включаются пневматические реле времени, отрегулированные на время, необходимое для опускания ключей 5 и заворачивания гаек. После срабатывания реле времени происходит переключение распределителей для осуществления подъема ключей 5 в исходное положение. Возврат поджимных плит 18 в исходное положение осуществляется принудительное пружиной возврата. Верхнее положение ключей 5 и нижнее положение поджимных плит 18 фиксируется соответствующими конечными выключателями, замыкание которых включает привод 14 на передвижение устройства к следующей обрабатываемой шпале, - после чего рабочий цикл повторяется.

Такое выполнение устройства позволяет обеспечить установку на одной раме нескольких самостоятельных балок, например две балки, каждая из которых снабжена двумя горизонтальными силовыми цилиндрами, обеспечивающими точное ориентирование балки ключами по обрабатываемой шпале.

Так как взаимодействие датчиков происходит по верхней поверхности шпалы, обеспечивается возможность работы со шпалами, лежащими в пути, т. е. возможность использовать предлагаемое устройство для текущего содержания и ремонта пути, когда шпальный ящик заполнен балластом.

Формула изобретения

Устройство для отвертывания и завертывания элементов крепления рельсошпальной решетки железнодорожного пути, содержащее установленную на ходовые тележки раму, балки, несущие торцовые ключи с приводом и закрепленные на раме с возможностью перемещения в горизонтальной плоскости, и ориентирующие элементы, включающие в себя соединенные между собой датчики и установленные на балках, отличающееся тем, что, с целью повышения его npoизводительности, упомянутые балки соединены с рамой при помощи силовыx цилиндров, каждый из которых связан с соответствующим ориентирующим элементом через распределитель и контактный выключатель, а датчики соединены между собой шарнирно и подпружинены.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке №2414850/29 — 11, кл. E 01 В 29/28, 25.10.76 {прототип).

753967

Редактор Н. Ахмедова

Заказ 4865/25

Составитель Н. Прыткова

Техред К. Шуфрич Корректор М. Демчик

Тираж 612 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент>, г. Ужгород, ул. Проектная. 4