Способ сушки комкующихся ислипающихся материалов

Иллюстрации

Показать всеРеферат

О И НИЕ

ИЗОБРЕТЕНИЯ

Союз Советскик

Социалистических

Республик

<>821875

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 2602.79 (21) 2733470/24-06 (51)М К 3 с присоединением заявки ¹

F 26 В 3/06

Государствеииый комитет

СССР по делам изобретений и открытий. (23) Приоритет (53) УДК 66. 047. . 1 (088. 8).

Опубликовано 15.0481. Бюллетень М 14

Дата опубликования описания 150481

В. Ю. Бабеня °;;. ., /, г .--;::--.

Всесоюзный научно-исследова .ж п,ь.адЩ инст по производству продуктов питания из кар (72) Автор изобретения (71) Заявитель (5 4 ) СПОСОБ СУШКИ КОМКУЮЩИХСЯ И СЛИПАЮЩИХСЯ

МАТЕРИАЛОВ

Изобретение относится к области сушки комкующихся и слипающихся материалов, преимущественно пищевых растительных материалов, например, нарезанных на кусочки картофеля овощей и фруктов.

Известен способ .сушки комкующихся и слипающихся материалов путем чередования зон нагрева и охлаждения при поярусном перемещении материала в горизонтальном направлении и продувки

его газообразным агентом (1).

Однако из-за отсутствия процесса перемешивания материал между зонами высоких температур охлаждается не- 15 равномерно, что обусловливает ухудшение качества сушки на локальных участках по высоте слоя. Кроме того, указанный способ не обеспечивает регулирование продолжительности про- 20 цесса отлежки материала в зонах на-. грева при его перемещении от яруса к ярусу, что приводит к снижению экономичности процесса сушки.

Цель изобретения — повышение ка- 25 чества сушки и экономичности.

Поставленная цель достигается тем, что в зонах охлаждения материал перемешивают вводом дополнительных струй холодного воздуха, а в зонах нагре- 30 ва осуществляют отлежку материала, продолжительность которой увеличива-. ют на 2-15 мин от яруса к ярусу»

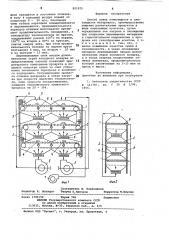

На фиг. 1 дана схема сушильного аппарата, в котором осуществляют предлагаемый способ; на фиг. 2 — аппарат, поперечный разрез.

Способ сушки комкующихсяи слипающихся материалов осуществляют в аппарате, содержащем корпус 1, в котором поярусно расположены конвейеры 2, разделенные по высоте и в горизонтальном направлении на зону 3 нагрева и зону

4 охлаждения. В зону .3 нагрева при помощи вентиляторов 5 подается теплоноситель, подогреваемый от яруса к ярусу калориферами 6, в зону 4 охлаждения при помощи вентилятора 7 и сопел 8 подают холодный воздух.

Пример. В сушильный аппарат (фиг. 1 и 2) через загрузочное устройство 9 поступает нарезанный ку- биками и пробланшированный картофель.

Кубики картофеля попадают на конвейер

2 и транспортируется в эоризонтальном направлении, поочередно минуя зону 3 нагрева и зону 4 охлаждения.

При этом в зону 3 теплоноситель подают со скоростью, ниже скорости всевдоожижения, и поэтому кубики карто821875

Формула изобретения, Составитель В. Баранников

Редактор К. Волощук- Техред Н.Майорош Корре кто р.М. Шароши

Эаказ 1786/59 Тираж 740 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4 феля находятся в состоянии отлежки.

В зону 4 холодный воздух подают со скоростью 8 - 20 м/с, благодаря чему кубики картофеля псевдоожижаются и перемешиваются. Продолжительность периодов отлежки многократно превышает продолжительность охлаждения, а температуру теплоносителя по stpycaM, поддерживают равной 120 С на первом, о

100 С на втором и 80 С на третьем, считая сверху вниз. При этом продолжительность отлежки на первом ярусе составляет 6 мин, на втором — 10 мин и на третьем - 15 .мин.

Перемешивание слоя вводом дополнительных струй холодного воздуха по предлагаемому способу позволяет пре- !5 дотвратить комкование продукта и повысить качество сушки за счет устранения локального перегрева и возможного подгорания. Регулирование процесса отлежки материала .в зонах нагре- Щ ва при скорости движения теплоносите.— ля, ниже скорости псевдоожижения, повышает экономичность сушильного процесса на 20 — 30Ъ.

Способ сушки комкующихся и слипающихся.материалов, преимуществейно пищевых растительных продуктов в виде нарезанных кусочков, путем чередования зон нагрева и охлаждения при поярусном перемещении материала в горизонтальном направлении и продувки ez о газообразным агентом, о тл и ч а ю шийся тем, что, с целью повышения качества сушки и экономичности, в зонах охлаждения материал перемешивают вводом дополнительных струй холодного воздуха, а в зонах нагрева осуществляют отлежку материала, продолжительность которой увеличивают на 2-15 мин от яруса к ярусу.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 111787, кл. F 26 В 3/06, 1956.