Катодная секция алюминиевого электролизера

Иллюстрации

Показать всеРеферат

ОП ИСАИИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советски к

Социапистическик

Республик () ))836226 (6l ) Дополнительное к авт. саид-ву (22) Заявлено 23. 08. 79 (21) 2814284 j22-02 с присоединением заявки рй (23) Приоритет

Опубликовано 07 ° 06.81, Бк)ллетень Ж 21 (51)М. Кд.

С 25 С 3!08 йвударствбкки11 кемктет

СССР ае делам изебретвккк и откритнй (53) УДК669. 7! 3. .72(088.8) Дата опубликования описания 17.06.81 (72) Авторы изобретения

А.А.Абрамов, В.Е.Милько, В.А.Крюковск

-а

F а (7l) Заявитель (54):КАТОДНАЯ СЕКЦИЯ АЛЮМИНИЕВОГО

ЭЛЕКТРОЛИЗЕРА

Изобретение относится к области металлургии алюминия электролизом расплава солей и может быть использовано при монтаже катодных секций алюминиевого электролизера.

Известна катодная секция алюминиевого электролизера, содержащая углеродистый блок,. в которую вмонтирован стальной токоподводящий стеркань (I ). Установка старкнн в блок осуществляется либо в процессе прессования блока, либо после его обжига с помощью углеродистой массы или заливкой сплава с температурой плавления выше, чем рабочая температура в электролизной ванне.

Недостатком известной конструкции катодной секции является то, что при обжиге и пуске электролизера, когда происходит нагрев подины от нормальной температуры до 950970 С, в теле углеродистого блока о иэ-за различия в линейных коэффициентах теплового расширения со сталью появляются трещины. По этим трещинам под действием гидростатического давления алюминий проникает до токоподводящнх стержней и постепенно растворяет их. В результате качество получаемого алюминия снижается и электролизер останавливают;.на ремонт.

Известна также катодная секция, токоподвод в которой осуществляется через стальные стержни, расположенные в теплоизоляционной футеровке (2).

Недостаток данного решения — зна-чительная сложность монтажа катодных секций и подины из них.

Известно также техническое решение, в котором в углеродный блок секции вмонтированы токоподводящие стержни с помощью чугунной заливки (3).

Однако для успешного использова.тия секции с вмонтированным в блок токоподводящим стержнем необходимо

836226 4 стержня 2 и блока относительно друг друга при дальнейшем нагреве подины до рабочей температуры.

Через 2-3 суток после пуска электролизера в результате взаимной диффузии железа и алюминия pf. — твердый раствор переходит в фазу FeAl и температура плавления. заливки становится 1150 С.

Использование предложенного изобретения позволит обеспечить компенсацию механических напряжений в месте соединения углеродистого блока со стальным стержнем,.возникающих иэ-за различия линейных коэффициентов теплового расширения, и, тем самым, уменьшить число разрушенных секций в подине и количество поступаемого в алюминий железа от токоподводящих стержней.

Формула изобретения

Источники информации, 4О принятые во внимание при экспертизе

1. Патент США Р 4076610, кл. 204-290, опублик. 1975.

2. Патент ФРГ У 1187809, кл. 40 с 3/12, опублик. 1965.

45 Я. Авторское свидетельство СССР

- 583206 кл. С 25 С 3 48, 1976. обеспечить компенсацию механических напряжений в месте их соединения, возникающих при нагреве подины в период обжига и пуска электролизера, что и является целью настоя5 щего изобретения.

Поставленная цель .достигается тем, что в известной катодной секции, содержащей углеродистый блок и токоподводящий стальной стержень, 1р вмонтированный в блок с помощью металлической заливки, заливка выполнена из сплава алюминия с 25-357 (по массе) железа.

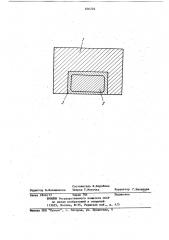

Пример исполнения предложенной ls катодной секции изображен схематически в поперечном разрезе на чертеже.

Она состоит йз углеродистого блока 1, токоподводящего стержня 2 и заливки 3 иэ сплава алюминия с 25-35Х железа.

При использовании заливки из указанного сплава, кристаллизация которого начинается с 1050-1100 С и закано чивается при 655 С, почти в два раз а сокр аща ется темпер атурный интервал, в котором возникают механические напряжения из-за различия линейных коэффициентов теплового расширения блока 1 и стержня 2, и резко уменьшается образование трещин при охлаждении секции до нормальной температуры. Структура заливки 3 в готовой секции представляет собой кар кас из кристаллов фазы FeAly, по rpa- 35 ницам которых расположена эвтектика из ц(.-твердого раствора железа в алюминии и фазы FeA1>.

В период пуска электролизера при температуре выше 655 С заливка 3 из твердого состояния переходит в твердо-жидкое, что обеспечивает компенсацию возникших в секциях при на"реве до данной температуры механических напряжений, а также свободное расширение токоподводящего

Катодная секция алюминиевого электролизера, включающая углеродистый блок, и стальной токоподводящий стержень, вмонтированный в блок с помощью металлической заливки, отличающаяся тем, что, с целью компенсации механических напряжений в соединении блока со стержнем, возникающих при нагреве подины в период обжига и пуска электролизера, заливка выполнена из сплава алюминия, с 25-35Х (по массе) железа..

83622б

Составитель Н.Коробова

Редактор В.Большакова Техред Т.Маточка

Корректор Г.Назарова

Подписное

Филиал ППП Патент, r. Ужгород, ул. Проектная, Заказ,2846 17 Тираж 7 4

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1!3035, Москва, Ж-35, Раушская наб., д. 4/5