Устройство для подачи в камеру термического окисления

Иллюстрации

Показать всеРеферат

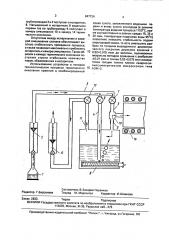

1. УСТРОЙСТВО ДЛЯ ПОДАЧИ ГАЗА В КАМЕРУ ТЕРМИЧЕСКОГО ОКИСЛЕНИЯ полупроводниковых пластин, включающее источник газа и испаритель, Изобретение относится к устройствам для подачи газа в камеру термического окисления и может быть использовано в электронной и полупроводниковой промышленности. Целью изобретения является повышение стабильности процесса при чередовании подачи сухого и увлажненного газа. На чертеже представлена общая схема устройства. Устройство содержит источник газа 1, расходомер 2, трубопроводы 3, 4, 5, клапан 6 для подачи увлажненного газа, клапан 7 подачи сухого газа, наполненный водой испаритель 8, трубопровод 9, камеру, смешивания 10, дополнительный трубопровод 11 с клапаном 12 и расходомером 13. Камера смешивания 10 соединена с камерой термического окисления 14. соединенные трубопроводами, снабженными камерой смешивания, установленной перед камерой термического окисления, клапаном подачи сухого газа, расположенным перед камерой смешивания, и клапаном подачи увлажненного газа, отличающееся тем, что, с целью повышения стабильности процесса при чередовании подачи сухого и увлажненного газа, испаритель снабжен дополнительным трубопроводом с клапаном для стравливания газа, а клапан подачи увлажненного газа установлен перед испарителем. 2. Устройство по п. 1, отличающееся тем, что на дополнительном трубопроводе установлен расходомер. Устройство работает следующим обра00 зом. При подаче сухого газа клапан подачи 6 ь. увлажнённого газа закрыт. Клапан 7 подачи XJ сухого газа и клапан 12 открыты. Газ от VI источника 1 через расходомер 2 по трубопю роводам 3 и 5 поступает в камеру смешиваJi . ния 10 и камеру 14 термического окисления. Часть газового потока по трубопроводу 9 поступает в испаритель 8, откуда газ вместе с водяными парами по трубопроводу 11 через клапан 12 и расходомер 13 выходит в атмосферу. Количество газа, поданного в камеру 14 термического окисления, определяют по попаданиям расходомеров 2 и 13. При подаче увлажненного газа клапан 7 подачи сухого газа и клапан 12 закрыты. Клапан 6 подачи увлажненного газа открыт. Газ от источника 1 через расходомер 2 по

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) (s1)s С 30 В 31/16

ГОСУДАРСТВЕНЮЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 2872295/26 (22) 17.12.79 (46) 15.07.93. Бюл. N 26 (72) В,Н.Глущенко (56) Основы технологии кремниевых интегральных схем. Окисление, диффузия, зпитаксия / Под ред. P.Áóðãåðà и Р,Донована.

М.: Мир, 1969, с. 48-49.

Технологическая карта процесса термического окисления пластин кремния для

СВЧ транзисторов (ЩБО 734501, ТК), (54)(57) 1, УСТРОЙСТВО ДЛЯ ПОДАЧИ ГАЗА В КАМЕ РУ ТЕРМИЧЕСКОГО ОКИСЛ ЕН ИЯ полупроводниковых пластин, включающее источник газа и испаритель, Изобретение относится к устройствам для подачи газа в камеру термического окисления и может быть использовано в электронной и полупроводниковой промышленности.

Целью изобретения является повышение стабильности процесса при чередовании подачи сухого и увлажненного газа.

На чертеже представлена общая схема устройства.

Устройство содержит источник газа 1, расходомер 2, трубопроводы 3, 4, 5, клапан

6 для подачи увлажненного газа, клапан 7 подачи сухого газа, наполненный водой испаритель 8, трубопровод 9, камеру. смешивания 10, дополнительный трубопровод 11 с клапаном 12 и расходомером 13. Камера смешивания 10 соединена с камерой термического окисления 14. соединенные трубопроводами, снабженными камерой смешивания, установленной перед камерой термического окисления, клапаном подачи сухого газа, расположенным перед камерой смешивания, и клапаном подачи увлажненного газа, о т л и ч а ющ е е с я тем, что, с целью повышения стабильности процесса при чередовании подачи сухого и увлажненного газа, испаритель снабжен дополнительным трубопроводом с клапаном для стравливания газа, а клапан подачи увлажненного газа установлен перед испарителем.

2. Устройство по и. 1, о т л и ч а ю щ ее с я тем, что на дополнительном трубопроводе установлен расходомер.

Устройство работает следующим образом. 00

При подаче сухого газа клапан подачи 6 увлажненного газа закрыт. Клапан 7 подачи сухого газа и клапан 12 открыты. Газ от источника 1 через расходомер 2 по трубопроводам 3 и 5 поступает в камеру смешивания 10 и камеру 14 термического окисления. -Ь

Часть газового потока по трубопроводу 9 поступает в испаритель 8, откуда газ вместе с водяными парами по трубопроводу 11 через клапан 12 и расходомер 13 выходит в атмосферу. Количество газа, поданного в камеру 14 термического окисления, определяют по попаданиям расходомеров 2 и 13.

При подаче увлажненного газа клапан 7 подачи сухого газа и клапан 12 закрыты.

Клапан 6 подачи увлажненного газа открыт.

Гаэ от источника 1 через расходомер 2 по

847724

Составитель В,Захаров-Черенков

Техред М. Моргентал Корректор И.Шмакова

Редактор Г,берсенева

Заказ 2833 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-иэдательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 трубопроводам 3 и 4 поступает в испарител ь

8, Насыщенный в испарителе 8 водяными парами газ по трубопроводу 9 поступает в камеру смешивания 10 и камеру 14 термического окисления, Отсутствие между испарителем и камерой смешивания клапана обеспечивает высокую стабильность проведения процесса, а также позволяет максимально приблизить испаритель к камере смешивания. Таким образом в камеру термического окисления поступает строго стабильное количество паров, образованных в испарителе, Использование устройства в типовом технологическом процессе термического окисления кремния s комбинированной среде сухого, увлажненного водяными парами и вновь сухого кислорода {в режиме: температура ведения процесса 1150 С, время соответственно в разных средах 15, 35 и

30 мин, температура подогрева воды 95 С)

- - позволило повысить стабильность подачи парогазовой смеси, то есть уменьшить разброс по толщине выращенного диэлектрического покрытия двуокиси кремния с

10 0,52+0,015 мкм до величин, оцениваемых виэуально методом сравнения с разбросом 0,01 мкм и точнее 0,52+0,075 мкм измерителем толщин тонких пленок лазерно-зллипсометрическим микроскопом типа

15 АЭМ вЂ” 2.