Способ определения глубины поверхностных дефектов ферромагнитных изделий

Иллюстрации

Показать всеРеферат

Союз Советскик

Социалистических

Республнк

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ИТЕЛЬСТВУ

< 864104 (61) Дополнительное к авт. сеид- ву (22) Заявлено 130879 (2t) 2810726/25-28 с присоединением заявки ¹ (23) Приоритет

Опубликовано 150981. Бюллетень № 34

Дата опубликования описания 1509.81 (5!)м. кл.з

6 01 N 27/87

Государственный комитет

СССР по делам изобретений н открытий (53) УДК 620.179..143(088.8) Ю.М. Врон и В.Ф. Мужицкий; (72) Авторы изобретения (71) Заявитель (54) СПОСОБ ОПРЕДЕЛЕНИЯ ГЛУБИНЫ ПОВЕРХНОСТНЫХ

ДЕФЕКТОВ ФЕРРОМАГНИТНЫХ ИЗДЕЛИЙ

Изобретение относится к неразрущающему контролю качества поверхнос. ти ферромагнитных иэделий и может использоваться для дефектоскопии иэделий в металлургии и машиностроении.

Известен способ обнаружения дефектов поверхности, заключающийся в том, что поверхность изделия сканируют феррозондом-градиентометром (11.

Однако известный способ не позволяет судить с достаточной точностью о глубине дефекта по амплитуде сигнала.

Наиболее близким по технической сущности к изобретению является способ определения глубины поверхностных дефектов ферромагнитных изделий, заключающийся в том, что измерение нормальной составляющей магнитного потока рассеяния дефекта производят сканирующим преобразователем-градиентометром с изменяющейся базой между полузондами, по величине сигнала которого определяют глубину дефекта f2).

Недостатком данного способа явля" ется его низкая точность при выявлении дефектов раэличной глубины.

Цель изобретения — повышение точности определения.

Указанная цель достигается тем, что измерение нормальной составляю-, щей поля рассеяния производят нес" колько раз, изменяя при каждом последующем измерении зазор между контролируемой поверхностью и преобразователем-градиентометром, начиная с минимального, базу между полуэондами преобразователя на каждом уровне измерения устанавливают пропорциональной зазору, а о глубине дефекта судят по сигналу градиентометра, находящегося иа ближайшем к контролируемой поверхности уровне и работающего на линейном участке характеристики.

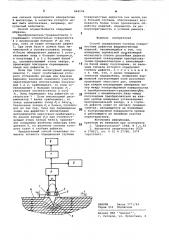

На чертеже представлена структурная схема устройства, реализующего его предлагаемый способ.

Полузонды 1 и 2 преобраэователяградиентометра 3 располагаются над контролируемой поверхностью 4 с дефектом 5. Полуэонды 1 и 2 подключены к блоку 6 обработки сигналов, выход которого соединен со входом амплитудного дискриминатора 7 с индикатором 8. Контролируемая поверхность 4 и преобразователь-градиентометр 3 перемещаются относительно друг друга со скоростью V . Иэмере864104

Формула изобретения

15 ние сигнала производится измерителем

9 амплитуды, в качестве которого может быть использован, например, импульсный вольтметр.

Способ осуществляется следующим образом. 5

Преобразователь-градиентометр 3 перемещают относительно поверхности 4 с минимальным зазором Ф до тех пор, пока не будет обнаружен дефект

5. При этом база а должна быть минимальной и соответствовать зазору с .После обнаружения дефекта 5 устаI навливают зонд с большим зазором <у;, а полуэонды 1 и 2 с большей базой а;, соответствующей этому зазору, и производят повторное перемещение зонда над дефектом 5.

Если при этом амплитудный дискриминатор 7, порог срабатывания которого установлен ра ным или близким верхнему значению линейного участка 20 характеристики используемых полузондов 1 и 2, срабатывает, то зонд устанавливают с большим зазором о., 1 увеличивая соответственно и базу и;. Зонд перемещают над дефектом со скоростью Ч ; Если амплитудный дискриминатор 7 вновь срабатывает, то опять увеличивают зазор 4 ; и базу и„.

Увеличение зазора с ; и базы а„ производят до тех пор, пока при перемещении зонда над дефектом 5 амплитудный дискриминатор перестанет срабатывать.

На данном зазоре Ю и при соответст1 вующей этому зазору базе d проиэвоцят измерение величины амлитуды изме рителем 9, по величине сигнала которого судят о глубине дефекта.

Предлагаемый способ позволяет повысить точность определения глубины поверхностных дефектов как малой,так и большой глубины, обеспечивает воэможность более точно производить обработку изделий, определять их ремонтопригодность и условия ремонта.

Способ определения глубины поверхностных дефектов ферромагнитных иэделий, заключающийся в том, что измерение нормальной составляющей магнитного потока рассеяния дефекта производят сканирующим преобразователем-градиентометром с изменяющейся базой между полуэондами, по величине сигнала которого определяют глубину дефекта, о т л и ч а ю щ и йс я тем, что, с целью повышения точности определения, измерение нормальной составляющей поля рассеяния производят несколько раз, изменяя при каждом последующем измерении зазор между контролируемой поверхностью и преобразователем-градиентометфом, начиная с минимального, базу между полузондами преобразователя на каждом уровне измерения устанавливают пропорциональной зазору, а о глубине дефекта судят по сигналу градиентометра, находящегося на ближайшем к контролируемой поверхности уровне и работающего на линейном участке характеристики.

Источники информации, принятые во внимание при экспертизе

1. "Дефектоскопия" 1968, 9 1,с.60

2. Авторское свидетельство СССР

Р 578611, кл. G 01 N 27/86, 1974 (прототип).

ВНИИПИ Заказ 7771/63

Тираж 910 Подписное

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4