Устройство для формования изделий

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ИТВЛЬСТВУ

Сеез Сеаетских

Сецналистическиз

Республик

»i»>876556 (61) Дополнительное к авт. сеид-ву—

И1) М. Кл.з (22) Заявлено 110178 (31) 2567640/29-33 сприсоединениемзаявниМГосударственимЯ комитет

СССР

ho деааи изобретениЯ н открытиЯ

С 03 В 11/00 (23) Приоритет(53) УДК 666.1.038. .24(088.8) Опубликовано 30.1081. бюллетень HQ 40

Дата опубликования описания 301 081 (72) Авторы из Обретения

A.Н.Орлов, С.С.Моисеев, В.С.Козловский, А.А.Соколов, В.И.Кочетков, Э.В.Толстых, Н.И.Видющенко, И.В,Дежин, С.С.Гурин и В.И.Макарочкин

Всесоюзный научно-исследовательский и проектно- конструкторский институт стекольного машиностроения ВНИПКИстекломаш» (71) Заявитель

Изобретение относится к устройствам формования; иэделий требуемой конфигурации иэ размягченного стекла или другого пластичного материала и может. быть использовано в стекольной и других отраслях промышленности для производства различных изделий, изготовляемых прессованием, выдуванием, прессовыдуванием, вакуумным выдуванием, вытягиванием, моллированием.

Известно устройство для формова-. ния стекла из расплавленной стекломассы на газовой подушке, когда saro- товку перемещают между внешними формирующими устройствами, создающими 1э внешнюю газовую подушку (lj, При этом необходимо сложным образцом регулировать давление формования с последующим внешним воздействием газовых противодавлений трудно управ- 2О ляемой величины с одновременным равновеликим термическим воздействием.

Это устройство не,обеспечивает получения качественной поверхности стекла и возможности ее модификации (уп-, рочнения, офактуривания, окрашивания) . Сложность управления термообработкой и невозможность создания равномерного в отдельных случаях иэотер.мического поля газовой подушки по 30 всей рабочей поверхности формы ведет к повышению брака стеклоизделий, нестабильности механических и физикохимических свойств.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является устройство для формования стеклоиэделий на по« ристой опоре, установленной в корпусе, ° через которую пропускают гаэ под.давлением. Стекло оставляют .на опоре до придания ему формы этой опоры под влиянием поверхностного натяжения, силы тяжести и давления газовой прослойки (2).

Это решение исключает принудительное »формование, что обусловливает получение ограниченного круга иэде» лий, кроме того, необходимо длительное время 30-30 с для затвердения изделия, что снижает производительность установки и качество иэделий. Для твердения стекла сверху требуется внешнее охлаждение.

Цель изобретения - улучшение качества поверхности, иэделий эа счет равномерного распределения газовой подушки.

Укаэанная цель достигается тем, что устройство для формования; иэ876556 формула изобретения.делий иэ термопластичного материала, преимущественно стекла на газовой подушке, содержащее корпус с установленной внутри мелкопористой вставкой и камерой, связанной с элементами подвода газа, снабжено пластиной, установленной в камере параллельно мелкопористой вставке и выполненной ,с соплами Ловаля °

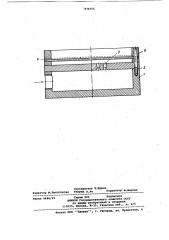

Отдельный вид газа или пара, например N,,N S, ЯО3, БН или различные комбинации их, могут легко создать на поверхностях формующих элементов газовую прослойку, которая предохраняет стекломассу от прямого контакта с поверхностью металлов и тем самым снижает износ формового инструмента. Образуемая прослойка газа позволяет не только достигать высокого качества поверхности иэделия, но при необходимости модифицировать ее, т.е. упрочнять или специально (декоративно, рельефно) обрабатывать. .На чертеже изображено устройство для формования стеклонзделий.

Устройство включает корпус 1, крепежный винт 2, диффузоры в виде сопел Ловаля 3, пористую мелкопористую пластину 4 и направляющее кольцо 5.

Сопла 3 необходимы для обеспечения истечения газа перед пластиной

4 со сверхзвуковой скоростью, сетчатая пластина 5 обеспечивает равномерность газовой прослойки по всей формующей i поверхности. Малое гидравлическое сопротивление сетчатой пластины способствует проникновению через нее газа со сверхзвуковой скоростью.

Поэтому отдельные струи воздуха в зоне, ограниченной диффузором и сетчатой пластиной не могут смешиваться, что исключает локальное перемещение, воздуха в места, где над пористьм металлом нет стекломассы. Оптимальный расход воздуха легко подбирают и регулируют в зависимости от веса капли и ее геометрических размеров, таким образом, чтобы обеспечить нахождение капли во взвешенном состоянии и в то же время 593 колебаний в горизонталь ной плоскости. Расход газа, истекающего со сверхзвуковой скоростью, оп" ределяют по следующей формуле (для

04 воздуха) G—

1 где G — расход воздуха, кг/су

P — давление воздуха, кг/м

О

2F p - сумма критических сечений соК пел, м ;

Т - температура газа, К.

В процессе движения формующих органов IIQ направлению друг K другу происходит деформация капли до получения иэделия заданной формы. Деформация происходит с интенсивным отво дом тепла от стекломас2сы (коэффициент теплоотдачи 200 Вт/мм ° С). В процессе прессования отвод тепла от стеклоиэделия в течение 1-3 с происходит эа счет конвекции 83%, излучения 16% и теплопроводности 1 %.

Для формования стеклоизделий с упрочненной поверхностью в камеру перед диффузором 3 подают газ, насыщенный парами одного из ряда соединений

KNO>, НаСС, $пСВ, Т1СВ4 в количест ве 15-50% по массе с давлением 3 ати. .В этом случае на поверхности матриц образуется равномерная газовая прослойка, включающая пары одного из ука. занных соединений с давлением 2,5

1». ати. Стеклоизделие формуется способом прессования прн 1010-10850С, вязкости 104 -10 пауз, в контакте с парами оно упрочняется эа счет ионного обмена. Прочность при этом увеличиваЩ ется на 100-200% или с 900 кг/см до

1800 кг/см

Предлагаемое устройство для формования позволит достичь следующих технико-экономических показателей: повысить производительность различных стеклоформующих машин на 15-20% .повысить качество стеклоизделий) выход годных иэделий до 95-100,0%у стабильность механических и физико-хими" ческих свойств до вариации значений в пределах 1-2%> модифицировать поверхность стеклоизделий; упрочнять стекло на сжание: m1n от 50 до 5090 кг/мм, мах от 200 до 20000 кг/мм на удельный изгиб от 2 до 200 кг/см g декорировать, придавать цвет, рельеф, узор и т.п.

Устройство для формования изделий из термопластичного материала, преимущественно стекла на газовой по4» душке, содержащее корпус с установленной внутри мелкопористой вставкой и камерой, связанной с элементами подвода газа, о т л и ч а ю щ е е" с я тем, что, с целью улучшения качества поверхности иэделий эа счет равномерного распределения газовой подушки, оио снабжено пластиной, установленной в камере параллельно мелкопористой вставке и выполненной

»»

Источники информации, принятые во внимание при экспертизе

1. Патент СССР В 438172„ кл, С 03 В. 11/00 1969 °

2. Патент Великобритании

9 1429343, кл» С 1 И, опублик. 1976е

876556

Составитель В.Юдина

Редактор М.Лысогорова Техред A.Лч Корректор М.Шароши

Заказ 9486/25 Тираж 523 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, %-35, Раушская наб., д. 4/5

ЮЮ

Филиал ППП Патент ., r. Ужгород, ул. Проектная, 4