Способ механической обработки деталей

Иллюстрации

Показать всеРеферат

«!)878503

ОЛИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ бай боеетских

Социалистических республик (61) Дополнительное к авт. свид-ву (22) Заявлено 04.03.77 (21) 2458263/25-08 (51) М. Кл.з

В 24В 1/00

В 23Р 1/00 с присоединением заявки №

Государственный комитет (23) Приоритет (43) Опубликовано 07.11.81. Бюллетень № 41 (45) Дата опубликования описания 07.11.81 ссср (53) УДК 621.923 (088.8) по делам изобретений и открытий (54) СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ

Изобретение относится к технологии механической обработки и может быть использовано при изготовлении деталей преимущественно из вязких труднообрабатываемых материалов: нержавеющих, жаропрочных и магнитомягких сталей, сплавов на основе титана, меди, алюминия, пластм асс.

Известен способ механической обработки изделий металлическим инструментом — !о кругом, имеющим высокую твердость и содержащим на рабочей поверхности неровности (риски, гребешки, микролезвия). При этом способе обработки инструмент и изделие прижимают друг к другу и сообщают 15 их взаимные технологические перемещения. Съем материала с поверхности изделия осуществляют срезанием микростружек неровностями инструмента. При этом обеспечивается достаточно высокая точность 20 обработки и хорошее качество поверхности (1). I

Однако этот способ имеет низкую производительность. Кроме того, инструмент быстро теряет режущие свойства в результате затупления и засаливания режущих неровностей, что вызывает снижение качества обработки.

Известен также способ механической обработки деталей, при котором металлический инструмент с гладкой поверхностью подают к детали и сообщают ему перемещение со скоростью резания (2). В этом случае съем металла достигается за счет механического взаимодействия поверхности инструмента с деталью.

Однако вследствие значительного выделения тепла при трении в зоне взаимодействия инструмента с деталью пе обеспечивается высокое качество обработки.

Целью изобретения является повышение качества обработки деталей.

Эта цель достигается тем, что поверхность инструмента подвергают электроэррозионной обработке, причем в качестве материала электрода использ ют твердый сплав, высокоуглеродисть .е сплавы железа или графит.

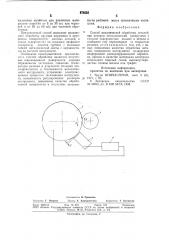

Приведегн!ая схема иллюстрирует предлагаемый способ обработки деталей.

Обрабатываемому изделию 1 и инструменту 2 сообщают взаимное перемещение со скоростью резания по стрелкам А и Б и прижимают друг к другу. Вне рабочей зоны устанавливают электрод 3. Между электродом 3 и инструментом 2 созда!от зазор е и включают источник 4 технологического тока. При этом между инструментом 2 и электродом 3 будет происходить электроэррозионный проиесс. в результате которо4

ro частицы материала электрода 3 будут переноситься на рабочую поверхность инструмента 2, образуя хаотично расположенные неровности. Эти неровности производят срезание микростружек с поверхности изделия 1. Благодаря хаотичному расположению неровностей и небольшой глубине у царапин достигаются хорошее качество обработанной поверхности и высокая точность. В качестве материала электрода 3 используют твердые сплавы, белый чугун, а также графит, который при электроэррозионном разряде образует на поверхности инструмента 2 неровности из твердого цементного слоя.

Величину съема и шероховатости обработки можно регулировать в широких пределах за счет изменения величины неровностей путем подбора режимов электроискрового процесса. Это позволяет производить последовательно одним инструментом черновую, получистовую и чистовую обработки. При использовании электроискрового способа апесения неровностей интенсивность нанесения можно регулировать изменением частоты следования разрядных импульсов и площади контакта инструмента

2 с электродом 3. Величину неровностей можно изменять за счет изменения энергии разряда.

Закономерность износа инструмента 2 при данном способе обработки определяется одновременным воздействием двух факторов — интенсивностью переноса частиц с электрода 3 на инструмент 2 и интенсивностью износа этих неровностей при резании изделия 1. При этом возможны несколько вариантов обработки.

При необходимости получения стабильной точности и шероховатости обработки на инструмент 2 наносят неровности, равные по величине исходным, а интенсивность нанесения уравнивают за счет регулирования процесса нанесения с интенсивностью их износа. В этом случае номинальный диаметр инструмента не изменяется, а его режущие свойства сохраняются постоянными в процессе длительной обработки.

Возможен процесс обработки, при котором неровности на инструмент 2 наносят в течение цикла обработки с интенсивностью, меньшей интенсивности износа инструмента 2. В этом случае режущие неровности постепенно изнашиваются, вершины их округления, съем материала уменьшаются.

Одновременно уменьшается шероховатость обработанной поверхности и увеличивается наклеп поверхностного слоя изделия 1, так как округление поверхности помимо срезания,производит выглаживание поверхности изделия. Цикл обработки при этом включает обработку одной или нескольких деталей, после чего наносят неровности первоначальной величины. По такой схеме целесообразно обрабатывать изделия, поверх5

"О

vocxb которых подлежкит упрочнению. Например, при обработке изделий из стали

12Х18Н10Т микротвердость поверхности удалось повысить с 227 до 420 кг/м Р, а изделий из Армко с 197 до 549 кг/мм .

При обработке относительно мягких материалов, например медных, алюминиевых сплавов, а также для исключения большого паклепа изделия 1, обработку целесообразно прово JIITb таким образом, что в течение цикла обработки последовательно наносят неровности меньшей величины, чем предыдущие с интенсивностью, равной интенсивности износа. Поэтому неровностями, затем, по мере износа, наносят неровности среднего размера и т. д. Окончательную обработку производят неровностями мелкими. По завершении цикла обработки восстанавливают неровности первоначальной величины, и цикл обработки повторяют. Мелкие неровности обеспечивают высокое качество обработанной поверхности и незначительный наклеп. Диаметр инструмента 2 в этом случае остается неизменным.

При необходимости увеличения диаметра инструмента 2 в процессе обработки, например для получения конусных поверхностей при обработке тел вращения с продольной подачей, обработку производят с изменяющейся закономерностью нанесения неровностей. Для этого интенсивность анессния неровностей на инструмент 2 деталей большей, чем интенсивность их износа, вследствие чего диаметр инструмента 2 увеличивается.

Предлагаемый способ обеспечивает при обработке изделий из стали 12Х18Н10Т кругом диаметром 125 мм и шириной 10 мм на трубных режимах интенсивность съема

25 — 30 г/мин с шероховатостью P=40—

30 мкм, на получистовых режимах соответственно 5 — 7 г/мин и Р=1,6 — 1,2 мкм и на чистовых режимах 1,5 — 2,0 г/мин и Р=

=0,08 — 0,14 мкм. Расход материала электрода 4 при этом составляет соответственно на разных режимах 5 — б г/мин, 1,0—

1,5 г/мин и 0,5 — 0,7 г/мип. Материал электрода — белый чугун. При обработке титанового сплава ВТ5 интенсивность съема в весовых частях больше, чем стали

12Х18Н10Т в 1,5 раза и на чистовых режимах шероховатость составляет P=0 7—

0,6 мкм, При обработке медных и алюминиевых сплавов может быть достигнута шероховатость поверхности Р= 0,12 — 0,16 мкм.

При обработке величина зазора е изменяется от 0,8 до 0,03 мм, а электрические режимы чернового электроискрового переноса составляет: напряжение 140 †1 В, разрядная емкость 1000 мкф. Эти данные относятся к площади рабочей части инструмента 2, равной 38 см . Скорость резания при вышеизложенном способе обработки выбирают исходя из интенсивности съема материала и износа инструмента 2. ОптиСоставитель H. Ермакова

Текред А. Камышникова

Редактор Г. Петрова

Корректор Т. Трушкина

Заказ 2346/14 Изд. № 615 Тираж 915 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, 3(-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2 мальнгйми явля1отся для различййх мате- риалов скорг1сз и от о до 30 м/с при черновой и от 20 до 60 м/с при чистовой обработках.

Предлагаемый способ позволяет производить обраоотку круглых наружных и внутренних поверхностей, плоских деталей, а также поверхносте1 оо сложным профилем

1напримср, лопаток турбин) с помощью гибкой металлической ленты с неровностя- 10 ми на расочсй поверхности.

Основными преимуществами,предлагаемо-о способа обработки являются отсутствие шаржирования поверхности изделия абразивными частицами, снижение темпе- 15 ратуры резания в результате большей теплопроводности и теплоемкости металлического инструмента, устранение электроискровым процессом 3àñàëèâàíèÿ инструмента, возможность регулирования размеров 20 инструмента, повышение качества обработанной поверхности и отсутствие запылен6 йости рабочего Места силикатными частицами.

Формула изобретения

Способ механической обработки деталей, при котором металлический инструмент с гладкой поверхностью подают к детали и сообщают ему перемещение со скоростью резания, отл и ча ющи йся тем, что, с целью повышения качества обработки деталей, поверхность инструмента подвергают непрерывной электроэррозионной обработке, причем в качестве материала электрода используют твердый сплав, высокоуглеродистые сплавы железа или графит.

Источники информации, принятые во внимание при экспертизе

1. Труды НИИЧАСПРОМ, вып. 3 (6), 1971, с. 95.

2. Авторское свидетельство СССР № 50915, кл. В 24В 53/12, 1934.