Способ производства овсяной крупы

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ С ЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

oi) 886884

Ф

Ф

t (6f) Дополнительное к авт. свмд-ву (22) Заявлено 030480 (2 j ) 2908179/28-13 (51)М. Кл.

A 23 L 1/10 с присоединением эаявки Но (23) Приоритет

ГосударстаеяныЯ комитет

СССР но аеааи изобретеинЯ и открытнЯ

Опубликовано 07.12.81. бюллетень HB 45

Дата опубликования описания 07 . 12. 81 (53) УДК664. 762 (088. 8) (72) Лвторы изобретения

М. С. Шабаков и Е.М. Мель ников

Восточно-Сибирский технологический институт, (73) Заявитель

I (54) СПОСОБ ПРОИЗВОДСТВА ОВСЯНОЙ КРУПЫ

Изобретение относится к области технологии крупяного производства, в частности к технологии производства овсяной крупы. S

Известен способ производства овсяной крупы, включающий очистку зерна от примесей, его гидротермическую обработку с последующим отволаживанием и подсумкой, шелушение, отделение шелухи от ядра и его шлифованне (1) .

Гидротермическая обработка по описанному способу проводится однократно перед шелушением зерна и включает в себя пропарирование при давлении пара 0,1-0,2 МПа в ечение

2 мин и сушку до влажности 10-13,5%.

Недостатком данного способа является низкий выход крупы (45-5%) вследствие сильного дробления ядра ® овса при шелушении и шлифовании.

Целью изобретения является повышение выхода овсяной крупы эа счет уменьшения дробления ядер.

Для достиженця поставленной цели в способе производства овсяной крупы, включающем очистку зерна от примесей, его гидротермическую обработку с последующим отволаживанием и подсушкой, шелушений, отделение 30 лузги от ядер и его шлифование, перед шлифованием ядра подвергают дополнительной гидротермической обработке паром при давлении 0,1 — 0,15 МПа в течение 3 — 5 мин с последующей сушкой, гидротермическую обработку перед шелушением ядра ведут до влажности 15 — 16 %, отволажнвание осуществляют в течение 14 — 16 ч, а сушку после каждого этапа гидротермической обработки проводят до влажности продукта 12,5 — 13,5 %.

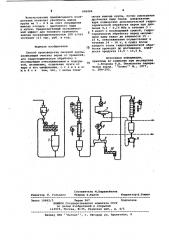

На чертеже приведена предлагаемая схема технологического процесса гидротермического и шелушильного отделений завода по производству овсяной крупы.

Схема включает в себя автовесы для учета количества перерабатываемого зерна, увлажнительный аппарат 2 для увлажнения зерна, бункер 3, сувалки 4 для сушки зерна и ядра после увлажнения или пропарнвания, охладительные колонки 5, в которых производится охлаждение зерна после сушки, центробежный шелушитель 6 для шелушения зерна, центрофугал 7, в котором производится отделение от целого ядра мучки и дробленного ядра, аспиратор 8, предназначенный для

886884

Таблица 1

Эффективность шелушения

Влажнос ть зерна пе ред шелу» шением коэффициент шелушения i

В выход дроб» леного ядра, Ъ

Способ и режим ГТО выход мучки > ф

Иропаривание при давлеф ваи 0,2 МПа в течение

3 мин, сушка при -125оС (прототип) 1»0

1,3

0,7

15 8

13„ 1

12,0

93,1

97., 2

98 5

31 О

3.„2

4,5

Увлажиение до влажности

Х6 Ф,отволаживание 16 ч, сушка при 125 С (предлагаемое изобретение) 14 5

13i8

13,1

96,4

95,6

7i2

0,6

0,8

0,8

0,2

О., 4

0i4

В табл.2 показан выход продуктов $Q нии существующего и предлагаемого в процессе шлифования при примейе- способов производства овсяной крупы.

Таблица 2.

Выход продуктов, В

Способ и режим ГТО

Давление Продолжительпара,, ность пропариМПа вання, мин

Дро бле ное ядро

Целое ядро

10,8

9,1

80,1

По прототипу

Be предлагаемому изобретению

3 90,2

4,8

5,0

0,15 отделения лузги от ядра, падди-машину 9 для отделения нешелушенных зерен от ядра, пропариватель 10 для пропа-. ривания ядра, шлифовальный постав 11, где производится шлифование ядра.

Предлагаемый способ осуществляется следующим образом.

Очищенное от примесей зерно взвешивают на автовесах 1, увлажняют в увлажнительном аппарате 2 до влажности 15 - 163, отволаживают в бункере 3, 14 - 16 ч для равномерного распределения влаги по зерну, сушат в сушилке 4 дс влажностй 12,5 - 13,5%, охлаждают в охладительной колонке 5 и шелушат s центробежном шелушителе 6 без разделения на Фракции по крупности. Смесь продуктов шелушения поступает на центрифугал 7, проходом которого из смеси выделяют дробленое ядро и мучку. Сход с центрофугала поступает иа аспиратор 8, где иэ смеси выделяют луэгу. Разделение нешелушеного зерна и целого ядра происходит на падди-машине 9. Нашелушеное зерно. возвращают на повторное шелушение, а ядро в пропаривателе 10 подвергают пропариванию при давлении пара. 0,1 - 0,15 ИДа в течеwe 3 - 5 мии, сушат в сушилке 4 до влажности 12,5 — 13,5 % и шлифуют в шлифовальном поставе 11. Готова> крупа поступает на контроль.

Способ поясняется следующим конкретным примером его выполнения .

Очищенное от примесей зерно взвешивают на автовесах, увлажняют до влажности 16 %, отволаживают в бункере 16 ч, сушат в сушилке при

»температуре 125 С до влажности 13 %, охлаждают и шелушат. Смесь продуктов шелушения поступает на центрифугал, проходом которого иэ смеси выделяют дробленое ядро и мучку.

Сход с центрофугала поступает на аспиратор, где из смеси выделяют

15 лузгу.

Нешелушеное зерно возвращают на повторное шелушение, а ядро нропаривают подвергают дополнительной гидротермической обработке при дав2О ленин пара 0,15 МПа в течение 5 мин, сушат до влажн6сти 13 В и .шлифуют в шяифовальном поставе, готовая крупа поступает иа контроль.

В табл. 1 приведены результаты производственных испытаний предлагаемого н существующего способов ,гидротермической обработки (ГТО} на эффективность шелушения овса.

886884

Формула изобретения!

Составитель N.Bûðàêåéêèíà

Техред З.Фанта

Редактор Л. Гольдина

Корректор Е. Рашко

Подписное

Заказ 10662/3 Тираж 567

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035 Москва, Ж-.35, Раушская наб., д. 4/5

Филиал ППП Патент, r. Ужгород ул. Проектная, 4

Использование предлагаемого изобретения позволит увеличить выход крупы на 3 - 4 Ф за счет сокращения выхода отходов — дробленого ядра и мучки. Предполагаемый зкономический эффект для типового крупяного

5 завода производительностью 100 т/сут составит 113 тыс. руб. в год.

Способ прои зводства ов ся ной крупы, включающий очистку зерна от примесей, его гидротермическую обработку с последующим отволаживанием н подсушкой, шелушение, отделение лузги от .ядра и его шлифование, о т л и ч а юшийся тем, что, с целью повыщения выхода крупы, путем уменьшения дробления ядер перед шлифованием ядра подвергают дополнительной гидротермической обработке паром при давлении 0,1 - 0,15 МПа в течение 35 минут с последукшей сушкой, гидротермическую обработку перед шелушением ядер ведут до влажности 15—

16 %, отволаживание осуществляют в течении 14 — 16 ч, а сушку после каждого этапа гидротермической обработки проводят до достижения влажности продукта 12,5 — .13,5 .%.

Источники информации, принятые во внимание при экспертизе

1.Егорова Т.A. Технология переработки зерна. ™Колос™ M 1977, с. 289-292.