Устройство для электродуговой обработки деталей в вакууме

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СО ЦИАЛ И СТИЧ ЕСКИХ

РЕСПУБЛИК (51) 5 В 23 к 9/16; н 05 B 7/18;

H 01 J 37/30

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А8ТОРСНОМУ СВИДЕТЕЛЬСТВУ (21) 2684510/27 (22) 16 .11.78 (46) 30.10.92, Бюл. 8 40 (71) Институт электроники им. У.А.Арифова Академии наук Узбекской ССР (/s) M ° X.Эстерлис, В.Н,Арустамов, P.Б.Нагайбеков, Э.Х.Эстерлис, С.Л.Кельберт, В.Е.Булат и П.Жуматаев (53) 621.791.754 (088.8) (56) Авторское свидетельство СССР

N 166981, кл. В 23 K 9/00, 1958, Авторское свидетельство СССР

И 592058, кл. В 23 1 9/16:, 1975, (54)(57) 1. УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ ОБРАБОТКИ ДЕТАЛЕЙ В ВАКУУМЕ, преимущественно для очистки поверхности цилиндрических деталей, содержащее кольцевой анод, внутри которого с возможностью осевого перемещения

Изобретение относится к области электротермической обработки изделий, а именно к устройствам для электродуговой обработки деталей в вакууме.

Известно устройство для электродуговой обработки, например сварки, деталей, содержац|ее электромагнитные катушки, внутри которых установлены свариваемые детали и кольцевые вспомогательные водоохлаждаемые электроды.

Устройство работает сделующим образом.

Электрическая дуга возбуждается между свариваемыми деталями и кольГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) цевыми вспомогательными электродами.

Равномерный разогрев и оплавление поверхности в зоне сварки достигается

„„SU „„978474 А1 установлена обрабатываемая деталь, являющаяся катодом, электроизолированный экран, охватывающий обрабатываемую деталь вне зоны обработки, отличающееся тем, что, с целью повышения качества и производительности обработки, между кольцевым анодом и обрабатываемой деталью в зоне обработки установлено электроизолированное кольцо, причем оно расположено снаружи относительно электро" изолированного экрана.

2. Устройство по п. 1, о т л и ч аю ц1 е е с я тем, что сечение кольцевого анода выполнено в аиде трапеции, основание которой параллельно оси обрабатываемой детали, а боковые поверхности образуют с указанной осью линейный угол 40-80

1 с перемещением дуги при помоц|и магнитного поля,, ОО

Недостатком устройства является ф, наличие электромагнитных катушек, служащих источником загрязнений при про- д ведении технологического процесса в вакууме, что ухудшает качество обработки., «И

Известно также устройство для обра-" ботки деталей в вакууме, реализующее

cnocob электродуговой обработки, содержащее кольцевой анод, внутри которого с возможностью осевого перемещения установлена обрабатываемая деталь, являющаяся катодом, и электроизолированный экран, охватывающий обрабаты978474 ваемую деталь вне зоны обработки, и токоподводы, Данное Устройство является наиболее близким к изобретению по технической сущности и достигаемому результату.

Недостатком известного Устройства является загрязнение обрабатываемой детали продуктами очистки, вследствие осаждения их некоторого количества на аноде и переноса на поверхность детали, а также небольшой интервал регулирования изменения тока, что в целом снижает качество ооработки детали„

Целью изобретения является повышение качества и производительности обраЬотки детали.

Поставленная цель достигается тем, что в устройстве для электродуговой обработки деталей в вакууме, преимущественно для очистки поверхности цилиндрических деталей, содержащем коль" цевой анод, внутри которого с возможностью осевого перемещения установ- 25 лена обрабатываемая деталь, являющаяся катодом, электроизолированный экран, охватывающий обрабатываемую деталь вне зоны обработки, и токоподводы, между кольцевым анодом и обрабатывае- ЭО мой деталью в зоне обработки установлено электроизолированное кольцо, причем оно расположено снаружи относительно электроизолированного экрана.

Сечение кольцевого анода выполнено 35 в виде трапеции, основание которой параллельно оси оЬрабатываемой -p,åòàли, а боковые поверхности образуют с указанной осью линейный угол 40-80

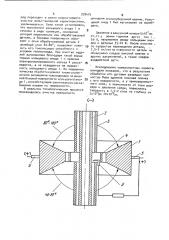

На чертеже схематично показано уст-4 ройство для электродуговой обработки деталей. Устройство содержит кольцевой анод 1, внутри которого установлена обрабатываемая деталь 2 цилиндрической формы, являюцаяся катодом.

Обрабатываемая деталь 2 вне зоны обраЬотки охвачена электроизолированным экраном 3,. Между обрабатываемой деталью 2 и кольцевым анодом 1 установлено электроизолированное кольцо 4.

Сечение кольцевого анода 1 выполнено в виде трапеции, основание которой параллельно оси обрабатываемой детали

2, а боковые поверхности образуют с указанной осью линейный угол 40-80

К кольцевому аноду 1 подсоединены токоподводы 5. В зазор электроизолированного экрана 3 введен поджигающий электрод 6.

Устройство работает следующим образом.

В вакуумной камере при давлении среды ниже 1 мм рт. ст. между обрабатываемой деталью 2, служащей катодом, и кольцевым анодом 1 при помощи поджигающего электрода б зажигают разряд на постоянном токе,. Обрабатываемая деталь 2 перемещается по оси и, таким образом, происходит последовательная очистка ее поверхности„ Наличие электроизолированного кольца 4, установленного на расстоянии 0,5-3 мм от кольцевого анода 1 позволяет расширить диапазон регулирования тока разряда, при котором производится очистка поверхности оЬрабатываемой детали 2 и, следовательно, повысить ,интенсивность обработки. Теоретические

4 экспериментальныеобъяснения влияния наличия электроизолированного кольца

4 на процесс обработки следующие.

Дуговой разряд в вакууме горит в режиме падаюцего или возрастающего участка вольт-амперной характеристики„ На возрастаюцем участке горение разряда сопровождается плавлением одного или обоих электродов, поэтому процесс очистки поверхности деталей необходимо проводить на падающем участке вольт-амперной характеристики.

На аноде формируется плазменное облако, а на катоде имеется большое количество быстро перемещающихся пятен, которые осуществляют обработку детали. Чем больше катодных пятен, тем интенсивнее осуществляется обработка поверхности, а их число возрастает с ростом тока разряда. В то we время для данных условий при увеличе» нии тока выше некоторого критического значения происходит, B большинстве случаев, скачкообразный переход от падаюцего к возрастающему участку характеристики.Поэтому для увеличения производительности и качества обработки нужно увеличить значение критического тока разряда,, т.е. расширить диапазон изменения тока.

Экспериментальные исследования показали, что если между обрабатываемой поверхностью детали 2, являющейся катодом, и кольцевым анодом 1 поместить электроизолированное кольцо 4, которое перекрывает зону прямой видимости между обрабатываемой деталью 2 и кольцевым анодом, то значение критического тока разряда, при котором раз5 97847 ряд переходит в режим возрастающего участка вольт-амперной характеристики, увеличивается, Было также установлено, что выполнение кольцевого анода 1 в сечении в виде трапеции, основание которой параллельно оси обрабатываемой детали, а боковые поверхности obpaзуют с осью обрабатываемой детали 2 линейный угол 40-800, позволяет повысить его токонесуц ую способность и условия теплоотвода. При очистке изделий загрязнения благодаря такой форме торцов кольцевого анода 1 и наличию электроизолированного кольца 4 рассе- 15 иваются, а не осаждаются на поверхность кольцевого анода 1. На повышение качества обработки влияет также симметричное размешение токоподводов на внешней боковой поверхности кольцевого ано 20 да 1, способствуюцее равномерному рассасыванию плазмы по поверхности .

В реальном технологическом процессе производилась очистка поверхности ! шпинделя хгопкоуборочноймашины. Коль- цевой анод 1 был изготовлен из молибдена.

-1

Давление в вакуумной камере 5х10 мм рт.ст.; режим горения дуги: ток - .

60 А, напряжение между кольцевым анодом и деталью 35-40 В. После очистки со скоростью перемещения детали, 3, 5-5 см/сек на поверхности детали не обнаружено следов окисной пленки и других загрязнений, а также следов воздействия дуги. !

Исследование поверхностных свойств шпинделя показало, что в результате обработки его дуговым разрядом полностью была удалена окисная пленка с его поверхности, а у приповерхностного слоя, в зависимости от тока разряда и давления среды, повысилась твердость в l,5-2 раза на глубину от

2х10 4до 20xl0 +см.