Способ формирования отверстий в диэлектрической подложке

Иллюстрации

Показать всеРеферат

СПОСОБ ФОРМИРОВАНИЯ ОТВЕРСТИЯ В ДИЭЛЕКТРИЧЕСКОЙ ПОДЛО ККЕ, основанный на испарении материала подложки путем воздействия на нее потоком заряженных частиц, отличающийся тем, что, с целью упрощения технологического процесса/ испарение проводят с помощью факельного разряда, причем напряженность факельного разряда выбирают из соотношения Е к- Е„р, где Е - напряженность поля факельного разрвда; Едр - пробивная напряженность диэлектрика; К - коэффициент пропорциональ (О ности, зависящий от материала подложки ().

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

1(5В Н 05 K 3/42

OllHGAHHE ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

«и викк

I где Е (:Р

Сд

СР вФЬ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3474009/18-21 (22) 19.07 ° 82 (46) 23.10 83. Бюл. И! 39 (72) А;И.Меркулов, Н.Д.Мишанин, Р.A.Øèãàïîâ, В.Ф.Нелюбин и В.И.Бережной (71) Куйбышевский авиационный институт им. акад. С.П.Королева (53) 621.396.6.049 ° 75.002(088.8)

1 (56) 1. Сумннов В.М., Промыслов ЕаВ., Скворчевский А.К. и Кузин Б.1 . Обработка деталей лучом лазера. М., Машиностроение, 1969, с.59-64.

2. Седыкии Ф.В., Дмитриев Л.Б., Любимов В.В. и Струков В.Д. Электро« химическая обработка в технологии производства радиоэлектронной аппаратуры. М., "Энергия, 1980, с.18-19 (прототип) .

„„SU„„1050141 A (54) (57) СПОСОБ ФОРМИРОВАНИЯ 0ТВЕРСТНА В ДИЭЛЕКТРИЧЕСКОЙ ПОДЛОХКЕ, основанный на испарении материала подложки путем воздействия на нее потоком заряженных частип, о т— лнчаю щнйся тем, что, с,, целью упрощения технологического процесса, испарение проводят с помощью факельного разряда, причем напряженность факельного разряда выбирают из соотношения

Е = K Е, — напряженность поля фа- . кельного разрвда;

Е„ - пробивная напряженность диэлектрика;

К вЂ” коэффициент пропорциональности, зависящий от материала полложки (Кк((:

10501 41

Изобретение относится к радиоэлектронике и может быть использовано при изготовлении печатных плат.

Известен способ формирования отверстий в диэлектрической подложке путем воздействия на нее лазерным лучом (13 .

Недостатком способа является сравнИтельно небольшая излучаемая мощность существующих установок, ограничивающая глубину обработки, необходимость в применении мощных ламп подкачки, низкий КПД установок из-за больших потерь тепла в кристаллической решетке активного материала и малая эффективность ламп подкач- 15 ки. В существующих установках КПД равен 0,1-0,5%. Кроче того, применение лазерного луча требует сложного и дорогостоящего оборудования.

Наиболее близким к изобретению является способ формирования отверстий в диэлектрической подложке, ос-нованный на испарении материала подложки путем воздействия на нее электронного пучка (2j .

25 . Однако при обработке диэлектриков электронным пучком на поверхности изделия возникает отрицательный заряд (объемный заряд), энергия электронов при подходе к обрабатываемой поверхности становится в нЕсколько раз ниже той, которую они приобретают в излучателе, и диаметр пучка увеличивается. Кроме того, не.обходимым условием обработки является наличие вакуумной камеры, а также защита обслуживающего персонала от рентгеновского излучения. Все это требует также сложного и дорогостоящего оборудования.

Цель изобретения — упрощение тех" 40 нологического процесса.

Поставленная цель достигается тем, что согласно способу формирования отверстий в диэлектрической подложке, основанному на испарении материала подложки путем воздействия на нее потоком заряженных частиц, испарение проводят с помощью Факельного разряда, причем напряженность

Факельного разряда выбирают из соотношения

Е = К E>p < где Е - напряженность поля факельного разряда;

Е - пробивная напряженность диэлектрика;

К - коэффициент пропорциональности, зависящий от материала подложки (К<1). 60

Экспериментально определено, что для полиимидной пленки Kcl/2. При несоблюдении этого условия может наступить тепловой пробой, вызывающий образование некачественного отверстия из-за неоднородности материала диэлектрика.

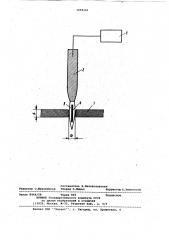

На чертеже изображена схема устройства для реализации способа.

Диэлектрическая подложка 1 с намеченной координатной точкой подводится к рабочему электроду 2, включается генератор 3 факельного разряда, между рабочим электродом 2 и диэлектрической подложкой 1 самопроизвольно возникает факельный разряд, имеющий канал 4 и оболочку 5.

Факельный разряд представляет собой ионизированное пространство, имеющее некоторую емкость относительна диэлектрической подложки 1. Ток, текущий с. рабочего электрода 2 через емкость, сам производит ионизацию воздуха и тем самым поддерживает факел. Механизм развития факельного разряда может быть объяснен на основе постоянного образования высо» кочастотной:плазмы в течение нескольких периодов поля. Структурно факельный разряд состоит из.оболочки 5 и плазменного канала 4, температура в плазменном канале 4 составляет 4000-5000 K что позволяет получать отверстия практически в любых диэлектрических основанияху температура в оболочке 5 на порядок ниже.

Получение отверстий в диэлектрической подложке 1 осуществляется не за счет теплового пробоя диэлектрика, а за счет высокой температуры в плазменном канале 4. разряда, т.е. происходит локальное испарение материала диэлектрической подложки 1, причем, если плазменный канал 4 осуществляет .грубую обработку, то оболочка канала 4 осуществляет .чистовую доработку, т.е . осуществляет округление отверстия по краям. В результате этого отверстия получаются с фасками, что позволяет осуществить качественную металлизацяю отверстия, а диэлектрическую подложку 1 использовать как коммутационную плату.

Получив совокупность отверстий на гибких диэлектрических подложках (полиимид),осуществив металлизацию отверстий, можно использовать такие подложки.для получения многослойных гибридных интегральных микросхем" с высокой степенью интеграции.

В зависимости от толщины диэлектрического основания (подложки), требуемого диаметра отверстий изменяют мощность и частоту генератора

Факельного разряда.

В табл.1 приведены данные зависимости диаметра отверстий от мощности факельного разряда.

В табл.2 приведены данные зависимости диаметра отверстий от часто-

1050141

1 > 4 б

Диаметр подложки, мм, при мощности, Вт

Материал

Примечение

0,1

Толщина

35 )О 6м

Фторопласт0,2

Полиамид (пленка IIM) 0,1 0,15 О,12-0,1& 0,14-0,2 0,19-0,25 Частота

30 ° 10 Гц:

0,08« 0,12 0>1-0 17 0,18-0,2 0,2-0,28

Полиэтилен

Слюда (мусковит) 0,05-0,1 :0,25-0 3 0,.35-0,42 0,45-0,51

Толщина

0,15-0,2 0,25-0,32 0,32-0,35 500-10 м

Стеклотекс толит СФ-2-50

0,28-0,3 0,3-0,4

Гетинакс

Таблица 2

Диаметр подложки, Мк, при частоте, мГц

Примечание Материал б 30 .: 200 .. 1000 2000

Фторопласт- Толщина уд 0,25-.0,3 0,1-0,2 6, 08-0,1. 0,05-0,08 0,45-0,6 35 19 6 м

0,28-0,35 0,19-0,25 0,15"0,2 0,1-0,13 0,1

Полиимид

{пленка ПИ) Мощность

0,3-.0 33 0,2-0,28 0,18-0 21 0,12-0,18 0,08-0,1 20 Вт

Полиэтилен нД

Слюда (мусквит) О, 55- О, 5

0,45-0,51 .0,35-0,4 0,3-0,331 0,25-0 3

О, 32-0,35 О, 3-0, 31 0,25-0, 28 О, 18-0, 2

Стеклотекстолит СФ-2-50 0,45-0,4

Толщина

500 ° 10 м

Гетинакс 0,5-0,48 0,3-0,4 0,25-0,3 0,2-0,23 0,15-0,2

Способ формирования отверстий в дйэлектрических основанинх обладает . простотой, не требует сложного и дорогостоящего оборудования, позволяет получать отверстия в любых диэлектрических подложках, себеI стоимость устройства для реализации способа гораздо ниже, чем себестоимость злектрониолучевнх установок.

Кроме того, обслуживающий персонал не подвергается воздействию рентгеновских излучений.

Таблица 1

1050141

Закав 8466/58 Тираа 845. . ВНИИПИ Государственного комитета СССР по делам иэобретений и открытий

113035, Москва, Ж-35, Раушская наб,, д. 4j5

Подписное, Филиал ППП Патент, r. Уагород, ул. Проектная, 4.Составитель В.Миловславская

Редактор О.Юрковецкая Техред К.Мыцьо Корректор А, Зимокосов