Устройство для формования полуфабрикатов из картофельной массы

Иллюстрации

Показать всеРеферат

1.УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ПОЛУФАБРИКАТОВ ИЗ КАРТОФЕЛЬНОЙ МАССЫ, содержащее станину, состоящую из соединенных между собой верхней и нижней плит, и установленную между ними съемную цилиндрическую камеру , укрепленный внутри нее с возможностью вертикального перемещения прессующий диск, смонтированный на валу, проходящем через отверстие в верхней плите, съемную фильеру, режущий механизм и ручной привод, отличающееся тем, что, с целью получения полуфабриката одинаковых заданных размеров путем обеспечения регулировки усилия формования и повышения таким образом качества готового продукта, оно снабжено последовательно укрепленными сверху вниз на валу ограничительной пластиной, зажимным элементом и смонтированным в отверстии верхней плиты стаканом с размещенной внутри него пружиной, над зажимным элементом на его противоположных сторонах расположены эксцентрик и смонтированный в ограничительной пластине регулировочный винт, при этом зажимной элемент установлен на валу свободно с возможностью взаимодействия с пружиной, а эксцентрик укрепS лен с возможностью обкатывания по за (Л жимному элементу. 2. Устройство по п. 1, отличающееся тем, что, величина зазора посадки зажимного элемента на вал прямо пропорциональ. на толщине зажимного элемента.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

Уд1) А 23 L 1(216

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMV СВИДЕТЕЛЬСТВУ

2. Патент США № 3503342, кл. 425-192, 1970.

CO

1Ь

СЬ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР по делАм изоБРетений и ОткРытий (21) 3373512!28-13 (22) 30.12.81 (46) 28.02.84. Бюл. № 8 (72) Р. И. Филипович, А. М. Мазур, В. Я. Ревзин и Ю. В. Матико (71) Научно-производственное объединение по производству продуктов из картофеля (53) 664.84 (088.8) (56) 1. Авторское свидетельство СССР № 628875, кл. А 23 1 1/ 216, 1977. (54) (57) 1.УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ПОЛУФАБРИКАТОВ ИЗ КАРТОФЕЛЬНОЙ МАССЫ, содержащее станину, состоящую из соединенных между собой верхней и нижней плит, и установленную между ними съемную цилиндрическую камеру, укрепленный внутри нее с возможностью вертикального перемещения прессующий диск, смонтированный на валу, проходящем через отверстие в верхней

„„SU„„1076060 А плите, съемную фильеру, режущий механизм и ручной привод, отличающееся тем, что, с целью получения полуфабриката одинаковых заданных размеров путем обеспечения регулировки усилия формования и повышения таким образом качества готового продукта, оно снабжено последовательно укрепленными сверху вниз на валу ограничительной пластиной, зажимным элементом и смонтированным в отверстии верхней плиты стаканом с размещенной внутри него пружиной, над зажимным элементом на его противоположных сторонах расположены эксцентрик и смонтированный в ограничительной пластине регулировочный винт, при этом зажимной элемент установлен на валу свободно с возможностью взаимодействия с пружиной, а эксцентрик укреплен с возможностью обкатывания по зажимному элементу.

2. Устройство по п. 1, отличающееся тем, что, величина зазора посадки зажимного элемента на вал прямо пропорциональна толщине зажимного элемента.

1076060

Изобретение относится к оборудованию для изготовления пищевых продуктов на предприятиях общественного питания, а именно к устройствам для формования полуфабрикатов из картофельной массы.

Известно устройство для гранулирования высоковлажных слипающихся продуктов, преимущественно картофельного пюре, содержащее прессующий и перфорированные элементы и загрузочный бункер (1) .

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является устройство для формования полуфабрикатов из картофельной массы, содержащее станину, состоящую из соединенных между собой верхней и нижней плит, и установленную между ними объемную цилиндрическую камеру, укрепленный внутри нее с возможностью вертикального перемещения прессующий диск, смонтированный на валу, проходящем через отверстие в верхней плите, съемную фильеру, режущий и ручной привод (2).

Однако известное устройство не дает возможности осуществить регулировку усилий формования, что не позволяет получать при прессовании сформованный полуфабрикат одинаковой длины, а следовательно, обусловливает ухудшение качества готового продукта.

Цель изобретения — получение полуфабриката одинаковых заданных размеров путем обеспечения регулировки усилия формования и повышение таким образом качества готового продукта.

Для достижения указанной цели устройство для формования полуфабрикатов из картофельной массы, содержащее станину, состоящую из соединенных между собой верхней и нижней плит, и установленную между ними съемную цилиндрическую камеру, укрепленный внутри нее, с возможностью вертикального перемещения прессующий диск, смонтированный на валу, проходящем через отверстие в верхней плите, съемную фильеру, режущий механизм и ручной привод, снабжено последовательно укрепленными сверху вниз на валу ограничительной пластиной, зажимным элементом и смонтированным в отверстии верхней плиты стаканом с размещенной внутри него пружиной, над зажимным элементом на его противоположных сторонах расположены эксцентрик и смонтированный в ограничительной пластине регулировочный винт, при этом зажимной элемент установлен на валу свободно с возможностью взаимодействия с пружиной, а эксцентрик укреплен с возможностью обкатывания по зажимному элементу.

Кроме того, целесообразно выполнить величину зазора посадки зажимного элемента на вал прямо пропорциональной толщине зажимного элемента.

З0

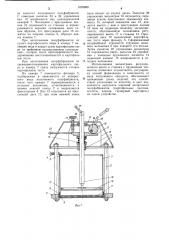

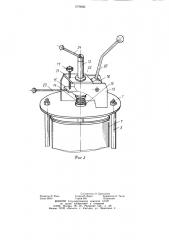

На фиг. 1 изображено устройство для формовання полуфабрикатов из картофельной массы, разрез; на фиг. 2 то же, аксонометрия.

Устройство для формования полуфабрикатов из картофельной массы содержит станину, включающую верхнюю и нижнюю плиты 1 и 2, соединенные между собой стяжками 3, снабженными фиксаторами 4, установленными с возможностью перемещения по высоте. В нижней плите 2 выполнена выемка с установленной в ней фильерой 5, под которой смонтирован желобчатый пояс, в который вставлен режущий механизм 6, выполненный в виде кольца с крестообразно натянутыми струнами, закрепленными с возможностью регулировки натяжения. Над фильерой 5 расположена съемная цилиндрическая камера 7, нижняя часть которой снабжена наружным уплотнительным кольцом 8 и входит в выемку нижней плиты 2. На верхнем конце цилиндрической камеры по ее внутрен ему диаметру закреплено опорное кольцо

9. Внутри цилиндрической камеры 7 размещен прессующий диск 10, снабженный прокладкой 11 для герметизации. В центре диска 10 имеется втулка, предназначенная для ориентации и фиксации нижнего конца вала 12. Вал 12 проходит через отверстие в верхней плите 1, в котором размещен насаженный на вал стакан 13, установленный с возможностью регулировки по высоте вала. Основание стакана 13 служит в качестве подшипника скольжения и нижнеи направляющей для вала 12. В стакане 13 размещен пружинный элемент 14. Над стаканом 13 расположен зажимной элемент 15, насаженный на вал 12 с зазором, величина которого прямо пропорциональна толщине зажимного элемента. Зажимной элемент 15 установлен с возможностью взаимодействия с пружинным элементом !4. Над противоположными сторонами зажимного элемента 15 размещены с возможностью взаимодействия с ним эксцентрик 16 и pei улировочный винт 17. Эксцентрик 16 прикреплен осью 18 к щекам 19 с возможностью вращения от рычага 20 управления. 1Цеки 19 смонтированы на верхней плите 1 станины. Регулировочный винт 17 закреплен с возможностью перемещения по вертикальной оси на ограничительной пластине 21, которая насажена на верхний конец вала 12 и смонтирована на щеках 19.

Ограничительная пластина 21 снабжена подшипником 22 скольжения, который служит в качестве верхней направляющей для вала 12. Зажимной элемент 15 и вал 12 соответственно снабжены рычагами 23 и 24 управления.

Устройство работает следующим образом.

Перед началом работы регулировочный винт 17 и стакан 13 устанавливаются в положение, соответствующее требуемой дл и1076060 не (высоте) получаемого полуфабриката.

С помощью рычагов 23 и 24 управления вал 12 поднимается над цилиндрической камерой 7. Последняя с прессующим диском 10 поднимается со станины и переворачивается верхним основанием вниз таким образом, что прессующий диск 10 ложится на опорное кольцо 9, образуя днище камеры 7.

При изготовлении полуфабрикатов из сухого картофельного пюре в камеру 7 наливают воду и кладут сухое картофельное пюре (в требуемом количественном соотношении), которое после кратковременного выдерживания восстанавливается в картофельное тесто.

При изготовлении полуфабрикатов из свежеприготовленного картофельного пюре в камеру 7 сразу загружается готовое ка ртофел ьн ое тест о.

На камеру 7 помещается фильера 5, подбираемая в зависимости от конкретного вида получаемого полуфабриката, после чего камера 7 переворачивается в исходное положение, устанавливается в выемке нижней плиты 2 и закрепляется фиксаторами 4. Вал 12 опускается на прессующий диск 10, при этом нижний конец вала входит во втулку диска. Рычагом 20 управления эксцентрик 16 опускается, передавая усилие прессования зажимному элементу 15, который защемляя вал 12, движется вместе с ним и прессующим диском

10 вниз на заданную величину эксцентриситета, обусловленную положением регулировочного винта 17 и стакана 13. Прессующий диск 10 выдавливает картофельное тесто через фильеру 5. Сформованный

1р полуфабрикат отрезается струнами ножевого механизма 6 при повороте его кольца.

Затем рычагом 20 управления эксцентрик

16 поднимается вверх, рычагом 23 управления с помощью пружинного элемента 14 зажимной элемент 15 возвращается в ис15 ходное положение.

Использование эксцентрика, регулировочного винта и стакана с пружинным элементом позволяет осуществлять регулировку усилий формования в зависимости от вида получаемого продукта, обеспечивает о одинаковую длину изделий, что способствует улучшению их качества, и дает возможность выпускать широкий ассортимент полуфабрикатов (картофельные палочки, котлеты, клецки, гарнирный картофель) на одном устройстве.!

076060

Составитель О. Драгунова

Редактор Л. Филь Техред И. Верес Корректор О. Тигор

Заказ 564/3 Тираж 589 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, % — 35, Раушская наб., д. 4/5

Филиал ППП «Патент>, r, Ужгород, ул. Проектная, 4