Установка для непрерывного производства творога

Иллюстрации

Показать всеРеферат

УСТАНОВКА ДЛЯ НЕПРЕРБ1ВНОГО ПРОИЗВОДСТВА ТВОРОГА, вклюIСзЪ 36 чаюш,ая связанные между собой продуктопроводами емкости с теплообменными рубашками для сквашивания молока, устройства соответственно для подогрева, выдерживания при температуре подогрева и предварительного охлаждения сгустка, устройства для обезвоживания сгустка и охлаждения сгустка, отличающаяся тем, что, с целью улучшения качества продукта, она снабжена дополнительным аппаратом для выдерживания сгустка, размеш,енным между устройством для предварительного охлаждения и устройством для обезвоживания сгустка, при этом форма и плошадь поперечного сечения рабочих каналов устройств для подогрева, выдерживания и предварительного охлаждения сгустка одинаковы, а длины этих каналов находятся в соотношении 3:1:2-5:1:3. 3 2J 22 24 25

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5ц4 А01 J 2500

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ,12!

7 )! л 27 22 гч г

Д р 7

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3659214/28-13 (22) 22.07.83 (46) 23.10.86. Бюл. № 39 (71) Всесоюзный научно-исследовательский институт молочной промышленности (72) Я. И. Костин, Г. В. Фриденберг, Л. П. Брусиловский, В. П. Богдановский и В. М. Хараш (53) 637.352(088.8) (56) Совершенствование комплексно-механизированного способа производства творога.— Молочная промышленность, 1978, № 1, с. 24 — 26.

Сборник научных трудов ВНИМИ.— М.:

Легкая и пищевая промышленность, 1981, с. 49 — 56. (54) (57) УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ТВОРОГА, вклю„„SUÄÄ 1264875 А1 чающая связанные между собой продуктопроводами емкости с теплообменными рубашками для сквашивания молока, устройства соответственно для подогрева, выдерживания при температуре подогрева и предварительного охлаждения сгустка, устройства для обезвоживания сгустка и охлаждения сгустка, отличающаяся тем, что, с целью улучшения качества продукта, она снабжена дополнительным аппаратом для выдерживания сгустка, размещенным между устройством для предварительного охлаждения и устройством для обезвоживания сгустка, при этом форма и площадь поперечного сечения рабочих каналов устройств для подогрева, выдерживани я и предварительного охлаждения сгустка одинаковы, а длины этих каналов находятся в соотношении 3:1:2 — 5:1:3.

1264875

Изобретение огHocHTcH к молочной промышленности и предназначено для получения творога с использованием метода тепловой обработки сгустка.

Цель изобретения -- улучшение качества готового продукта.

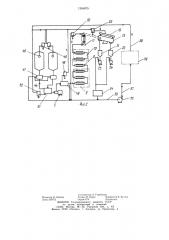

На фиг. 1 изображена схема установки для непрерывного производства творога; на фиг. 2 -- схема трубопроводов для осуществления циркуля ционной мойки установки.

В состав установки для непрерывного производства творога входят по меньшей мере одна емкость! для сквашивания молока снабженная мешалкой 2, теплообменной рубашкой 3, датчиком 4 рН-метра и датчиком 5 измерения температуры, а также автоматическим клапаном 6 подачи .геплохладагентов в рубашку 3 и насос 7 подачи сгустка. Установка также включает устройство 8 для подогрева сгустка, устройство 9 для его выдерживания при температуре подогрева, устройство 10 для предварительного охла жден ия сгустка, дополнительный аппарат 11 для выдерживания сгустка, заканчиваюгцийся лотком 12, барабанное устройство 13 с фильтрующим материалом из лавсановой ткани для обезвоживания творога, имеющее лоток 14 подачи творога, поддоны !5 и 16 для сбора сыворотки, датчик 17 температуры сыворотки, механизм изменения угла наклона барабана (не показан), расположенный в опоре 18, душирующее приспособление, выполненное в виде перфорированной трубки 19, устройство 20 для охлаждения творога, бачки 2! и 22, насосы 23 и 24 для перекачивания сыворотки и переключающий кран 25.

Размещение дополнительного аппарата 11 для выдерживания сгустка между устройством 10 для предварительного его охлаждения и устройством 13 для обезвоживания сгустка приводит к выравниванию температур во всем объеме движугцегося в ламинарном режиме продукта, позволяет снизить температуру в центральной части потока, останавливающую излишнее синеретическое сжатие структуры, вызванное предшествующим подогревом сгустка, и исключить загрубление консистенции продукта при дальнейшей обработке в устройстве 13-без излишнего переохлаждения периферийных слоев сгустка в устройстве 10.

Форма и площадь поперечного сечения рабочих каналов 26 — 28 устройств 8 — — 10 выполнены одинаковыми, конфигурация последних прямоугольная, с округленными или скошенными углами, а длины каналов находятся в соотношении 3:1:2 — -5:1:3, что исключает разрушение структуры сгустка в устройствах 8 — 10 вследствие однородных условий его обработки и позволяет провести эту обработку при достаточно равномерном температурном градиенте по сечению каналов.!

О

Исключение излишнего синеретического сжатия структуры и загрубления консистенции, а также разрушение структуры сгустка обеспечивает улучшение качества готового творога.

Каждое из устройств 8, 9 и 10 имеет рубашки и патрубки 32 — 33, 34 — 35 и 36 — 37.

Устройство 8 для подогрева сгустка снабжено автоматическим блоком 38 регулирования температуры сгустка, связанным с приводом насоса 7 подачи сгустка и датчиком 39 измерения температуры сгустка, причем последний установлен между устройствами 8 и 9 для подогрева и выдержиьания.

Емкость 1 снабжена устройством 40 для стабилизации задаваемой кислотности сгустка, измеряемой с помощью датчика 4 рН-метра.

Передний перед устройством для обезвоживания участок 41 дополнительного устройства 11 для выдерживания сгустка расположен в вертикальной плоскости и имеет стеклянную вставку 42, площадь его поперечного сечения и поперечного сечения канала 28 устройства 10 находятся в соотношении 1:! — 1:2, а диаметр этого участка и его высота находятся в соотношении не менее, чем 1:3, а сам участок 41 может иметь угол наклона к вертикали 0 — 45 .

Устройство для предварительного охлаждения сгустка снабжено автоматическим блоком 43 регулирования температуры.

Емкости 1, аппарат 11, устройства 8 — 10 установки связаны между собой продуктои ро вода м и 44.

Установка снабжена запорно-переключающей аппаратурой для создания раздельных кольцевых контуров мойки оборудования и продуктопроводов 44, в том числе емкости 1 имеют переключаюгцие клапаны 45 форсунки 46 и блок 47 клапанов.

На входе устройства 8 установлены клапан 48 и блок 49 клапанов, а на выходе из аппарата 11 — клапан 50.

На входе контура мойки продуктопроводов 44, соединяющих емкости 1 и блок 51 клапанов с насосом 7 подачи сгустка и устройством 8 установлен клапан 52. Устройство 13 снабжено клапаном 53.

Насосы 23 и 24 откачки сыворотки соединены с блоком 54 клапанов, а насос 55 возврата моющих растворов соединен трубопроводом 56 на всасывающей стороне с выходом блоков 47, 49 и 54 клапанов и клапана 50. Установка имеет трубопроводы 57 и 58, соединяющие ее с установкой 59 для циркуляционной мойки (пе входящей в состав установки). Рубашки 29---31 связаны с источниками теплохладагентов (не показаны) трубопроводами 60. Для отвода сыворотки служат трубопроводы 61 и 62.

Установка для непрерывного производства творога рабоI àåò следующим образом.

1264875

В емкости 1 сквашивается молоко и образуется сгусток, который перемешивается мешалкой 2 и насосом 7 направляется в рабочий канал 26 устройства 8, где нагревается горячей водой, поступающей в рубашку 29 через патрубок 32. Подогретый сгусток выдерживается в потоке, проходя по каналу 27 устройства 9, поступает в канал 28 устройства 10, в котором осуществляется предвари1ельное охлаждение хладагентом, например холодной или ледяной водой, поступающей в рубашку 31 через патрубок 36, затем выдерживается в аппарате 11 и по лотку 12 поступает в устройство 13, где осуществляется обезвоживание сгустка.

Творог по лотку 14 поступает в устройство 20> охлаждается до требуемой температуры и направляется на расфасовку.

Влагосодержание творога в устройстве 13 регулируется путем изменения угла наклона с помощью механизма, расположенного в опоре 18, или же изменением частоты вращения барабана этого устройства 13, Большая часть сыворотки, отделяющейся от сгустка в устройстве 13, собирается по ходу процесса сначала в поддон 15, а меньшая ее часть — в поддон 16, и затем через бачки 21 и 22 откачивается насосами 23 и 24 в сборник сыворотки (не показан) по трубопроводу 61. Для лучшего использования составных частей молока, в частности жира, сыворотка, собираемая через поддон 16 и бачок 22, может направляться насосом 24 через переключающий кран 25 и трубопровод 62 на сепарирование, поскольку содержание жира в ней больше, чем в остальной части, собираемой через поддон 15.

Еислотность сгустка, получаемого в емкости 1, может стабилизироваться с помощью устройства 40, которое после достижения сгустком заданной кислотности, например рН4,6, контролируемой с помощью датчика 4, открывает с помощью клапана 6 подачу хладагента, например холодной или ледяной воды, в рубашку 3 емкости 1 и включает одновременно мешалку 2, работающую по заранее заданной программе. В случае необходимости в рубашку 3 емкости 1 через клапан 6 может подаваться и теплоноситель, например горячая вода. Температура молока при сквашивании или сгустка контролируется с помощью датчика 5.

Заданная температура подогрева сгустка в устройстве 8 контролируется с помощью датчика 39, регулируется с помощью автоматического блока 38, который изменяет производительность насоса 7 (увеличивает ее или уменьшает).

Циркуляционная мойка установки производится по раздельным замкнутым контурам:а,б,виг.

В контуре а мойки eel ncxcll 1 мокнцгц растворы от установки 59 по трубоп11оводу 58 через клапаны 45 подают на форсунки 4l . отвод растворов из емкостей производячерез блок 47 клапанов в трубопровод 56, соединенный со всасывающим патрубком насоса 55 возврата растворов в установку 59 по трубопроводу 57.

В контуре б мойки устройств 8 в 10 и аппарата 11 растворы подают через клапан 48, блок 49 клапанов, а далее — в указанные устройства и аппарат и через клапан 50, трубопровод 56 и насос 55 отводят раствор на установку 59 по трубопроводу 57.

В контуре в мойки обезвожива геля 13

15 моющие растворы подаются через клапан о3 в перфорированную трубку 19, разбрызгивающую раствор на лавсановук) TKlII ь обезвоживателя. Раствор собирается в по I.I(>ны 15 и 16 обезвожнвателя 13 и самогском стекает в бачки 21 и 22, а далее насосами 2;3 -- на установку 59 по трубопроводу 57.

В контуре г мойки ироду ктопроводов, блока 51 клапанов, насоса 7 сгустка подачу моющих растворов производят через клапан 52. Далее растворы через блок 51 клапанов подают на блоки 47 клапанов. вновь на блок 51 и через насос 7 и блок 49 в трубопровод 56, насос 55 и установку 59 по трубопроводу 57.

Последовательность мойки оборудования по контурам а, в и г: ополаскивание водой, циркуляция раствора, например «Вимола», ополаскивание водой, стерилизация, например раствором хлорной извести, ополаскивание водой.

Последовательность мойки оборудования

IIo контуру б: ополаскивание водой, циркуляция раствора «Вимола», ополаскивание, циркуляция раствора кау стической соды, ополаскивание водой, стерилизация, например раствором хлорной извести, ополаски40 ванне водой.

Использование установки для непрерывного производства творога обеспечивает улучн ение качества продукта и санитарногигиенических условий его производства, 45 значительное повышение производительности труда за счет комплексной механизации и автома гизации всего производственного цикла получения творога и перехода на циркуляционную и практически полную без50 разборную мойку оборудования, резкое, в несколько раз, сокращение технологи ц ского цикла обработки творожного сгустки, получения и охлаждения творога, которыи завершается за !8 — 20 мин, а также IAn Inl полное использование пеннblx состав ыx компоíc íтов молока

1264875

Составитель А. Горбачева

Редактор И. Дербак Техред И. Верес Корректор В. Бутяга

Заказ 5597/2 Тираж 679 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», r. Ужгород, ул. Проектная, 4