Способ нанесения металлического покрытия на подложку

Иллюстрации

Показать всеРеферат

Изобретение относится к электронной технике и служит для увеличения адгезии наносимого покрытия к подложке. Нанесение покрытий осуществляют термическим испарением с одновременной ионизацией паров компонент . Для образования пучков за счет сил Вандер-Ваальса, что способствует повьшению степени ионизации, отверстие d в тигле выбрано из выражения d(1-2)t, где t - толщина стенки тигля. Это обеспечивается за счет выбора соотношения между давлением внутри и снаружи тигля, которое поддерживают в пределах 10-10 Па. 3 ил. i О)

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51) 4 С 23 С 14/00

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

00 ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 2322344/24-21 (22) 10.02.76 (33) JP (46) 30. 11.88. Бюл. Н - 44 (71) Сумитомо Бейклайт Лимитед и Тосинори Такаги (JP) (72) Тосинори Такаги, Тацуичиро Нисияма и Юносюке Ючида (JP) (53) 621.382.002 (088.8) (56) Handbook of Ihin Р11ш

Technology. Leon I. Marsse1 and

R.Glaeg, Me Graw Hi11 H0DK Company. т.1. М.: Сов. радио, 1977, с.83-84.

Авторское свидетельство СССР

М- 109057, кл. С 23 С 13/00, 1955.

„,Я0 ÄÄ 1442080 д 3 (54) СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО

ПОКРЫТИЯ НА ПОДЛОЖКУ (57) Изобретение относится к электронной технике и служит для увеличения адгезии наносимого покрытия к подложке. Нанесение покрытий осуществляют термическим испарением с одновременной ионизацией паров компонент. Для образования пучков sa счет сил Вандер-Ваальса, что способствует повышению степени ионизации, отверстие d в тигле выбрано из выражения d=(1-2)t, где t — толщина стенки тигля. Это обеспечивается за счет выбора соотношения между давлением внутри и снаружи тигля, которое под- g 4 5 аФ держивают в пределах 10 -1О Па.

3 ил.!

442080

IG

Изобретение относится к электронной технике и может быть использовано на технологических операциях формирования металлических покрытий на различных подложках при изготовлении печатных плат и различного класса микросхем.

Цель изобретения — увеличение

Р адгезии наносимого покрытия к подложке.

При испарении материала наносимого покрытия в соответствии с предложенным способом пары металла за счет определенного соотношения между давлением внутри и снаружи тигля сбрасываются в виде струи через выходное отверстие в тигле. Вследствие адиабатического расширения струя паров металла охлаждается и теряет свою кинематическую энергию во всех направлениях, кроме направления движения потока, образуя таким образом пучки за счет сил Вандер-Ваальса, что, в свою очередь, способствует более высокой степени ионизации, чем в случае непрерывного потока. Каждый пучок ионизируется как минимум в одновалентный ион и, соответственно, большее количество атомов может быть ускорено малым зарядом, что способствует хорошему сцеплению формируемого покрытия с подложкой.

При диаметре выходного отверстия в тигле меньше толщины стенки скорость истечения потока пара резко снижается. В случае, когда диаметр тигля превосходит его толщину более чем в 2 раза, снижается вероятность образования пучков.

Пучки также не образуются, если не выдерживается соотношение между давлением внутри и снаружи тигля в

104 10

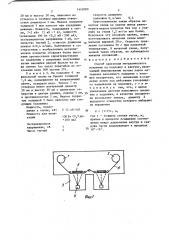

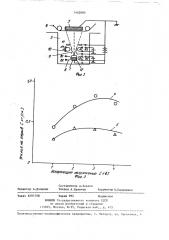

На фиг.1 приведена схема устройства для нанесения металлического покрытия; на фиг.2 — схема камеры парового осаждения, на фиг.3 — зависимость адгезии покрытий, полученных предложенным способом (кривая а) н с помощью электронно-лучевой пушки (кривая b), от ускоряющего напряжения.

Устройство для нанесения металлического покрытия содержит подающий и приемный ролики 1 и 2, камеру 3 парового осаждения с генератором 4 паровых пучков и электрод 5, служащий для приложения уСкоряющего напряжения между подложкой 6 и генератором 4.

Камера 3 парового осаждения содержит тигель 7 с катодом 8, ионизирующий электрод 9 с источником 10 электронов и экстрагирующий электрод 11, предназначенный для экстрагирования и ускорения ионизированного парового пучка нспаряемого материала 12. Тигель

7 с катодом 8, ионизирующий электрод

9 с источником 10 электронов и экстрагирующий электрод 11 образуют генератор 4 паровых пучков. Электрические связи образуются по AI-AI, А2А2, В1-BI, В2-В2.

Устройство работает следующим образом.

В камере 3 парового осаждения поддерживают вакуум в пределах 1,33 .10—

1,33 10 Па. С помощью разогретого катода 8 под действием приложенной разности потенциалов 0,1-10 кВ между катодом 8 и тиглем 7 (анодом) происходит его электронная бомбардировка и тигель 7 нагревается до 200-2500 С.

В результате в тигле 7 создается избыточное давление паров, под действием которого пары материала 12 сбрасываются через выходное отверстие, диаметр которого составляет

1-30Х диаметра тигля 7 в виде струи.

Образовавшийся за счет адиабатического расширения пучок ионизируется за счет столкновения с электронным потоком, который образуется с помощью источника 10 электронов и ионизирующего электрода 9, являющегося анодом. Далее с помощью экстрагирующего электрода 11 под действием ускоряющего напряжения 10-10000 И между электродом 5 и ионизирующим анодом 9 пучок ионов с энергией от нескольких десятков до нескольких тясяч электровольт осаждается на подложку 6. При осаждении на подложку 6 происходит дробление пучка на множество мелких частиц, за счет чего улучшается структура металлического покрытия. Получаемые таким образом покрытия при одних и тех же значениях ускоряющего напряжения имеют более высокую адгезию, чем у покрытий, полученных другими метода/ ми термического напыления фиг.3) .

Пример 1. С помощью устройства (фиг.1 и 2) на полиэфирную пленку 6 толщиной 75 мкм осаждают медь.

Тигель 7 имеет внутренний диаметр!

442080 и = (1-2)t, м, 100 Вт (0,5 кВ

"200 mA) Экстракционное напряжение, кВ

Число тиглей

35 з

30 мм и высоту 30 мм, выполнен из углерода и снабжен выходным отверстием диаметром 3 мм. Медное покрытие толщиной 3 мкм наносят при следующих режимах. Мощность, подводимая к тиг5 лю, 7-2 кВт (2 кВ «1 А), мощность ионизации 100 Вт (0,5 кВ " 200 мА), экстракционное напряжение 1 кВ, количество тиглей 2, скорость движения пленки 6-0,4 м/мин. Полученное в соответствии с изобретением металлическое покрытие обладает более высокими прочностними характеристиками по сравнению с покрытием полученным путем наклейки медной фольги на ту же пленку (по числу перегибов до отслоения меди 500 против 20).

П р н м е р 2. На подложку 6 нэ фенольной смолы на бумаге толщиной

1,6 мм, размещенную на направляющих цепях, осаждали медь. Тигель 7 нэ углерода имеет внутренний диаметр

30 мм и высоту 30 мм с диаметром отверстия в центре крышки, равным 3 мм, 25 и протяженностью 2 мм. Медное покрытие толщиной 5 было нанесено при следующих условиях:

Мощность, подводимая к тиглю, кВт 2 (2 кВ «1А) gp

Мощность для иониэации

Скорость движения подложки б,м/мин 0,4

Приготовленная таким образом печатная схема на панели имела равномерное медное покрытие без пор с усилием на отрыв 1,2 кг/см или более.

Используя эту основную панель, можно изготавливать печатные схемы минимальной шириной 20 p . Скорость травления составила 30 с при комнатной температуре. В печатной схеме, полученной таким образом, не наблюдалось никаких искажений.

Формула изобретения

Способ нанесения металлического покрытия на подложку в вакууме, включающий формирование потока паров материала наносимого покрытия с помощью испарителя, его ионизацию и осаждение ионов под действием ускоряющего напряжения на подложку, о т л ич а ю шийся тем, что, с целью увеличения адгезии наносимого покрытия к подложке, в качестве испарителя используют тигель, диаметр Й выходного отверстия которого выбирают иэ выражения где t — - толщина стенки тигля, м, причем в процессе осаждения соотношения между давлениями внутри и снаружи тигля поддерживают в пределах

10 -10 .

1442080

/ z 3

+«% ed йаарвкрцц

Рае. 3

Редактор А.Долинич

Заказ 6297/58

Производственно-полиграфическое предприятие, r, Ужгород, ул. Проектная, 4 1

1 с ру

Ъ

Составитель А.Хохлов

Техред А.Кравчук Кор ректор Л. Пилипенко

Тираж 992 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5