Способ определения толщины смазочного слоя между поверхностями трения

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению и может быть использовано при испытаниях деталей и узлов трения машин, в частности зубчатых муфт, работающих в условиях перекоса осей. Способ определения толщины смазочного слоя между поверхностями трения заключается в тарировке установленных на поверхности емкостных датчиков на масле без примеси воздуха при температуре и давлении окружающей среды. Производят измерение толщины смазочного слоя на осциллографе. Расшифровывают результаты измерения по тарировочным зависимостям. Затем определяют отношение относительных диэлектрических проницаемостей масла, состояния которого соответствуют моментам измерения и тарировки. Производят пересчет толщины смазочного слоя по соотношению приведенному в тексте описания изобретения. Точность измерения повышается за счет учета реального состояния масла. 2 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ РЕСПУБЛИН

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

М А ВТОРСКОМУ Сн ИДКТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГННТ СССР

1 (2!) 4278133/25-27 (22) 06.07.87 (46) 15 ° 05,90. Бюл. 11! 18 (75) А.П.Попов, Ю.В.Корчагин, А,E.Êàóôìàí и Ф,В.Нестеров (53) 621.825 (088,8) (56) Попов А,П. Зубчатые муфты в судовых агрегатах. Л. . Судостроение, 1985, с. 169-176. (54) СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ СМАЗОЧНОГО СЛОЯ МЕЖДУ ПОВЕРХНОСТЯ1Я

ТРЕНИЯ (57) Изобретение относится к машиностроению и может быть использовано при испытаниях деталей и узлов трения малин, в частности зубчатых муфт, работающих в условиях перекоса осей.

Изобретение относится к машиностроению и может быть использовано при испытаниях деталей и узлов трения машин, в частности зубчатых муфт, работающих в условиях перекоса осей.

Целью изобретения является повы" шение точности.

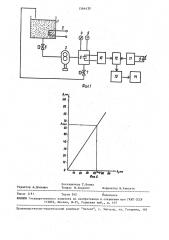

На фиг, 1 изображена схема устройства для определения отношения относительных диэлектрических проницаемостей масла при.изменении и тарировке; на фиг, 2 — тарировочная зависимость откпонения шлейфа осциллографа А от толщины смазочного слоя.

Устройство для определения отношения относительных диэлектрических про- ницаемостей содержит систему подготовки и циркуляции масла, в состав которок входят бак I с нагревателем 2, на„.Я0„„3 564430 А 1

С51)5 Р 16 D 3/54, С 01 М 13/04

Способ определения толщины смазочного слоя между поверхностями трения заключается в тарировке установленных на поверхности емкостных датчиков на масле без примеси воздуха при температуре и давлении окружающей среды, Производят измерение толщины смазочного слоя на осциллографе. Расшифровывают результаты измерения по тарировочным зависимостям. Затем определяют отношение относительных диэлектрическлх проьицаемостей масла, состояния которого, соответствуют моментам измерения и тарировки. Производят пересчет толщины смазочного слоя. Точность измерения повышается за счет учета реального состояния масла.

2 ил. сос 3, измерители 4 и 5 давления и . температуры, вентили 6 и 7, измерительный конденсатор 8, эталонный конденсатор 9, генераторы 10 и 11 гарМонических колебаний, 8меситель 12, фильтр 13 низких частот и регистрирующий прибор 14.

Способ осуществляют следующим образом.

На оптиметре производят тарировку емкостных датчиков, смонтированных на поверхности трения испытуемой детали с .(зубчатой втулки) и подключенных к .измерительному тракту: токосъемник— прибор измерения толщины слоя — осциллограф. В процессе тарировки используют масло при давлении н температуре окружающей среды без примеси воздуха.

Строят тарировочную зависимость откло15б44 кения шлейфа осциллографа от толщины смаз очно го слоя (фи r, 2)

После монтажа испытуемых деталей (зубчатой муфты) на стенде производят

его запуск, жход на режим согласно программе испытаний и измерение толщины смазочного слоя с записью на осциллограмму. Каждый режим характеризуется следующими основными параметрами; частотой вращения испытуемых деталей, углом расцентровок валов, давлением масла между поверхностями трения (усилием на зубьях), температурой

:смазки в зоне контакта.

Давление -масла между поверхностями трения в момент измерения толщины слоя рассчитывают по величине крутящего момента, зафиксированного измерителем крутящего момента. Температуру смазки в зоне конт акта р е гистрируют с помощью термопар, установленных на поверхности в непосредственной близости от емкостных датчиков, одновременно с замером толщины слоя. 25

После проведения указанных действий с помощью устройства (фиг. 1) on— ределяют поправочный коэффициент толщины, равный отношению относительных диэлектрических проницаемостей масла при измерении и тарировке, Для этого эталонный конденсатор 9 заполняют маслом, состояние которого соответствует его состоянию при тарировке, Масло, находящееся в баке 1, подогревают нагревателем 2 до темпеI ратуры, измеренной термопарой, и прокачивают его насосом 3 по системе, создавая вентилем 7 давление, соответствующее моменту. измерения, Большие давления масла в системе (30 МПа) создают и путем последовательного включения высоконапорных шестеренных насосов. Насыщение масла воздухом достигается путем его многократной предварительной прокачки по системе.

После достижения необходимого состояния масла производят измерение поправочного коэффициента толщины следующим образом, Через измерительный конденсатор 8, равный по размерам, а следовательно, и по емкости эталонному конденсатору .9, прокачивают подготовленное масло.

Вследствие различных состояний масла в конденсаторах, являющихся элемента55 ми генераторов 10 и 11, последние вы° рабатывают сигналы, отличающиеся между собой по частоте, разность которых иост ь корр екции нуля регистрирующего прибора геред началом измерений путем подстройки частоты генераторов.

Далее с осциллограммы в необходимой точке снимают величину отклонения шлейфа от нулевого значения А„ прикладывают эту величину к оси ординат, тариревочного графика (фиг. 2), определяют соответствующую ей толщину смазочного слоя h . и по соотношению

Ь„ м=K а определяют реальную толщину слоя, Обоснуем выбор соотношения для определения реальной толщины смазочного слоя, Процесс измерения толщины смазочного слоя емкостными датчиками основан íà KocBeEIHQM методе измерения их емкости при неизменных геометрических размерах и диэлектрической проницаемости среды, Общеизвестна формула для определения е мко сти к онде н с ат ор а:

f S

C=-- — - -, h где S — площадь пластиты конденсатора;

h †.расстояние между пластинами конденсатора;

Š†диэлектрическая проницаемость среды, При определении толщины слоя предполагается, что при равенстве показаний регистрирующего прибора в моменты измерения и тарировки емкость датчика и, следовательно, толщины равны, т. е.

С изм-С р или

Е зм $ т

Етю 3 дьт

2- г< р

2 изб откуда

ИЗм где S =const дат плош д чорца датчи ка; диэлекгри п.ские проницаемо . ги масла при иЗм — т МР

30 4 пропорциональна отчошению относительных диэлектрических пр о пщаемо стей масла при измерении и тарировке, Сигналы с генераторов поступают на смеситель 12, на выходе которого появляются комбинированные частоты, идущие на фильтр 13, На выходе последнего выделяется разностная частота, которая поступает на регистрирующий прибор 14, по показаниям которого определяют величину поправочного коэффициента толщины, В схеме предусмотрена возможЕто Я

С

Эт, конд

5 1564 т измереиш и тарировке (р ав «ы и о суще с т вующей методике исследования толщины слоя) .

При анализе систематической погрешности измеренной величины установлено отклонение значения диэлектрической проницаемости среды при тарировке и измерении за счет различия в темпера- 10 турах и давлениях масла, а также изза наличия пузырьков воздуха в масле, которые отсутствуют при тарировке.

Т.е. Снэм =Ст +dC, где д С вЂ” погрешность, обусловленная

15 вышеперечисленными дестабилизирующими факторами.

Для определения этой погрешности на установке (фиг. 1) в измерительном конденсаторе 9, прокачиваемой маслом, создают условия по температуре, давлению и содержанию пузырьков воздуха аналогичные реальным в зубчатой муфте, а эталонный конденсатор 9 заполняют маслом, состояние которого соответствует тарировке.

Так как геометрические размеры, зазоры в измерительном и эталонном к,нденсаторах равны, то различие в их емкостях обусловлено измерением диэлектрической проницаемости среды, что позволяет определить поправочный коэффициент

430

1 и5м, "тор мЗм $ дт та $ A ат

}«иэм

}«тар откуда нзм

}« —, } т аЗм тар тар та

В результате осуществления учета состояний масла при тарировке и изме- рении слоя путем введения поправочного коэфф««циента толщины существенно повысится точность определения толщины смазочного слоя, фор мул а из о бр ет ени,я ментом измерения и-тарировки, и произ- водят пересчет толпп«ны смазочного слоя по соотношению

Способ опреДеления толщины смазочного слоя между поверхностями трения, при котором осуществляют тарировку установленных на поверхности емкостных датчиков на масле без примеси воздуха при давлении и температуре окружающей среды, производят измерение толщины смазочного слоя и расшифровку результатов измерения по тарировочным зависимостям, отличающийся тем, что, с целью повышения точности, определяют отношение относительных диэлектрических проницаемостей масла, состоя«ыя которого соответствуют мот- Иэм

} = — — — } =к} тт1м т с(р

Eнз S

С

HIS N. к оно } ю

40 «äe

ИЭм откуда иЗм — — --К

С иэм, конд

С рт. конд тмр тар

45 т а р

Тогда на основании используемой в настоящее время в экспериментальной практике методики определения толщины смазочного слоя, заключающейся в предположении равенства емкостей при тари«50 ровке и измерении, истинное значение толщины равно относительная диэлектрическая проницаемость масла в момент измерения тол«ш«ны смазочно го слоя; относительная диэлектрическая проницаемость масла беэ примеси воздуха при давлении и температуре окружаю- щей среды; толщина смазочного слоя, определяемая по тарировочной зависимости; опытный коэффициент толщины, COCTBBHTBJlb Т Янова

Техред M.Õoäàíè÷

Корректор Н.Ренская

Редактор А,Долинич

Заказ 1151 Тираж 542 . Подписное

ВНИИПИ .Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-издательский комбинат Патент, r, Ужгород, ул. Гагарина, 101

II II