Установка для тягово-динамических испытаний промышленных тракторов

Иллюстрации

Показать всеРеферат

Изобретение относится к транспортному машиностроению и может быть использовано при ресурсных и функциональных испытаниях промышленных тракторов .Цель изобретения - повышение достоверности и расширение функциональных возможностей, В групповом канале выполнена продольная траншея, в которой закреплены направляющие, По этим направляющим перемещается колесная тележка, связанная канатом с тормозом . Колесная тележка посредством продольного бруса с тензометрическим узлом соединена с поперечной балкой, имитирующей отвал бульдозера. При перемещении испытываемого промышленного трактора по поверхности тензометрический узел может быть установлен ниже этой поверхности, что воспроизводит реальную кинематику отвала бульдозера в режиме копания. 9 ил. iS

(5g3$ С 01 И 17/00 с

ГОСУДАРСТВЕННЬЙ КОМИТЕТ

Il0 83QEPEYEHHRM И ОТКРЫТИЯМ

ПРИ ГКНТ CCCP (21) 4626689/11 (22) 28. 11. 88 (46) 07.05.91. Бюл. ¹ 17. .(71) Челябинский политехнический институт им.Ленинского комсомола и Производственное объединение ЧелябинсIt кий тракторный завод им.В.И.Ленина (72) Б.Н.Пинигин, B.И.Костюченко, С.В.Казанцев, В.А.Сударчиков, Н.A.Часоводов В.В.Федоров и А.Ф. Кухарев (53) 629. 113. 001. 4 (088. 8) (56) Гинзбург 10.В. и др. Промьпппенные тракторы. И,: Иашиностроение, 1986, с. 244. (54) УСТАНОВКА ДЛЯ ТЯГОВО-ДИНАИИЧЕСКРЙ ИСПЫТАНИЙ ПРОИЬНЛЕННЫХ ТРАКТОРОВ (57) Изобретение относится к транспортному машиностроению и может быть

Изобретение относится к транспортному машиностроению и может быть использовано при ресурсных и функциональных испытаниях промышленных тракторов.

Цель изобретения — повышение достоверности испытаний и расширение функциональных возможностей.

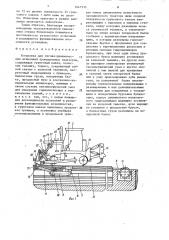

На фиг. 1 изображена установка, общий вид, вид спереди; на фиг.2— то же, вид сверху; на фиг. 3 — колесная тележка, общий вид, вид спереди; на фиг. u — то же, вид сверху; на фиг. 5 — то же, вид сбоку, на фиг. 6 — узлы соединения поперечной балки с бульдозером, общий вид, вид

2 использовано при ресурсных и функцио— нальных испытаниях промышленных тракторов. Цель изобретения — повышение достоверности и расширение функциональных возможностей. В групповом канале выполнена продольная траншея, в которой закреплены направляющие. По этим направляющим перемещается колесная тележка, связанная канатом с тормозом. Колесная тележка посредством продольного бруса с тензометрическим узлом соединена с поперечной балкой, имитирующей отвал бульдозера.

При перемещении испытываемого промышленного трактора по поверхности тензометрический узел может быть установлен нике этой поверхности, что воспроизводит реальную кинематику отвала бульдозера в режиме копания.

9 ип.

3 ®и4 спереди; на фиг. 7 — то же, вид свер- ©) ху; на фиг. 8 — то же, вид сбоку; фаей на фиг. 9 — структурная схема систе,мы управления °

Установка для тягово-динамических испытаний промышленных тракторов содержит грунтовьп канал 1, в котором выполнена продольная траншея 2.

В продольной траншее 2 между дви- вп жителями испытуемого промышленного трактора 3 ниже опорной поверхности грунтового канала 1 смонтированы направляющие 4- с верхними 5 и нижними

6 стенками, между которыми размещены колеса 7 тележки 8, Остов колесной тележки 8 гибкой связью 9 соединен с!

164 7335

55 тормозом 10. На остове колесной тележки 8 шарнирно установлен одним концом продольный брус 11, на другом конце которого шарнирно смонтирован тензометрический узел 12 для измерения горизонтальных и вертикальных усилий. Тензометрический узел 12 снабжен вилкой 13, которая закреплена в средней части поперечной балки

14, имитирующей отвал бульдозера.

Вилка 13 может быть установлена также в узле присоединения зуба рыхлителя 15, На остове колесной талежки

8 шарнирно установлен корпус нагрузочного гидроцилиндра 16, шток которого шарнирно связан с продольным брусом 11. На обоих концах поперечной балки 14 закреплены стойки 17 с вертикальными направляющими 18, в 20 которых размещены горизонтальные брусья 19 и 20 с проушинами 21 и

22 для соединения с вертикальными раскосами 23 и штоками силовых гидроцилиндров 24 бульдозера. На попе- 25 речной балке 14 смонтированы горизонтальные направляющие 25 с размещенными в них дополнительными проушинами 26 и 27 для соединения с толкающими 28 и поперечными 29 брусья- 30 ми бульдозера. Иа поперечной балке

14 закреплены балластные грузы 30.

На колесной тележке 8 размещен привод 31, нагрузочного гидроцилиндра 16.

Для изменения положения вилки 13 и соответствующего положения оси тензометрического узла 12 на поперечной балке 14 выполнены регулировочные направляющие 32 с проставками.

Поперечная балка 14, имитирующая от- 40 вал бульдозера, предназначена для приложения тяговой нагрузки ниже поверхности 33 грунтового канала 1.

Тензометрический узел 12 в своем крайнем нижнем положении находится ниже поверхности 33 грунтового канала 1. Для обеспечения возможности проведения испытаний промышленных тракторов, агрегатируемых с бульдозерным оборудованием различных типоразмеров, предусмотрена регулировка положения проушин толкающих 28 и поперечных 29 брусьев, вертикальных раскосов 23, силовых гидроцилиндров 24, вилки 13 и массы балластных грузов 30.

Установка оборудования контроль(но-измерительной аппаратурой, имеющей в своем составе тензометрический узел 12, датчик 34 для измерения теоретической скорости v трактора, датчик

35 частоты п вращения коленчатого вала двигателя, датчик 36 частоты . вращения турбинного вала гидротрансформатора, датчик 37 давления р в одном из силовых гидроцилиндров 24, расходомер 38 топлива для измерения расхода топлива Ст двигателя, реохордный датчик 39 перемещения х штока силового гидроцилиндра 24 для оценки положения поперечной балки 14, имитирующей отвал бульдозера, датчик

40 действительной скорости v, установленный на валу тормоза 10. На тракторе 3 установлен электрогидрав-лический исполнительный механизм 41, связанный с золотниками рабочей секции распределителя гидросистемы трактора.

Контрольно-измерительная аппаратура содержит также управляющий программируемый контроллер 42 с работащкии в соответствии с законами изменения параметров регулирования: б — буксирование, р — давление в силовом гидроцилиндре, х — перемещение штока силового гидроцилиндра, операционными блоками 43-45, которые электрически связаны с силовыми ключами 46-48 блока 49 силовых ключей соответственно. Силовые ключи 46 электрически связаны электрогидравлическим с исполнительным механиз . мом 50 управления тормозом 10. Датчики 34 и 40 вклочены B цепь 51 обратной связи блока 43.

Силовые ключи 47 электрически связаны с электрогидравлическим исполнительным механизмом 52 управления электродвигателем привода 31 нагрузочного гидроцилиндра 16. Силовые кгпочи 48 электрически с: заны с электрогидравлическим исполнительным механизмом 53 распределения привода

31 нагрузочного гидроцилиндра 16 и с электрогидравлическим исполнительным механизмом 41, связанным с золотником рабочей секции распределения гидросистемы трактора, соединенной с силовыми гидроцилчндрами 24. Установленный на силовом гидроцилиндре 24 датчик 37 давления включен к цепь 54 обратной связи операционного блока

44.

Параметром управления, реализуемым на установке, является буксование б, определяемое по формуле

1647335

v4 (1)

\ где ч — действительная c :îpoñòü движения трактора;

v — теоретическа". скорость т движения трактора.

Перед испытаниями на установке производится запись законов изменения параметров управления в зависимости от времени t цикла копания, если они заранее неизвестны

Н 3

15 где р — давление в силовых гидроцилиндр ах тра к тор а; х — перемещение штока силового гидроцилиндра трактора.

При проведении испытаний промыш- 20 ленный трактор 3 движется по грунтовому каналу f. Через вилку 13, закрепленную на поперечной балке 14, тензометрический узел 12 и продоль ный брус 11 приводится в движение ко- 25 лесная тележка 7, При этом продольный брус 11 занимает крайнее верхнее положение, и тензометрический узел 12 поднят над поверхностью 33 грунтового канала 1. Колесная тележка 8 пос- 30 редством гибкой связи 9 приводит во вращение тормоз 10. Привод 31 нагрузочного гидроцилиндра 16 работает в нейтральном режиме. С операционных блоков 43-45 программируемого конт35 ролдера 42 поступают управляющие сигналы, соответствующие протеканию законов (2) изменения параметров управления по времени .

При воспроизведении определенного 40 значения буксования движителей в текущий момент времени цикла копания сигнал, поданный с операционного блока 43 и усиленный силовым ключом 46, поступает на электрогидравлический 45 исполнительный механизм 50 управления тормозом 10, который нагружает испытуемый промьппленный трактор тя. говым усилием до достижения заданного значения буксования движителей. 50

При этом текущее значение буксбвания, определяемое операционным блоком 43 в соответствии с соотношением (1) по значениям сигналов в цепи

51 обратной связи, в которую включены датчики 34 и 40, в операционном блоке 43 сравнивается с заданным с целью корректировки управляющего сигнала.

Лналогично осуществляется нагружение испытуемого промышленного трактора вертикальными усилиями. При воспроизведении определенного значения давления Р в силовом гидроцилиндре

24 в текущий момент времени цикла сигнал, поданный с операционного бло- ка 44 и усиленный силовым ключом 47, поступает на электрогидравлический исполнительный механизм 52 управления электродвигателем привода 31 нагрузочного гидроцилиндра 16. При этом элктродвигатель развивает определенный момент, а привод 31 создает соответствующее давление в нагрузочном гидроцилиндре 16. Усилие нагрузочного гидроцилиндра 16, передаваемое через продольный брус 11, тензометрический узел 12, вилку 13 и поперечную балку 14, создает давление в силовых гидроцилиндрах 24, измеряемое датчикой 37, и по цепи 54 обратной связи поступает в операционный блок 44, где сравнивается с заданным для корректировки управляющего сигнала. Таким обра" îì, с помощью цепей 51 и 57 обратных связей осуществляется слежение за стабильностью воспроизведения законов изменения буксования движителей и давления в силовых гидроцилиндрах.

Воспроизведение закона изменения перемещений штока силового гидроцилиндра трактора позволяет реализовать рабочую кинематику отвала бульдозера во время испытаний. При подаче управляюцих сигналов с операционного блока 45 после усиления в силовом ключе 48 на электрогидравлические исполнительные механизмы 53 и 41 распределители привода 31 и гидросистемы трактора включаются в положения 1 Опускание, Подъем или "Нейтраль". При этом, когда в гидросистеме промышленного трактора развивается какое-либо давление, включение распределителя трактора в положение "Подъем" для силовых гидроцилиндров 24 соответствует включению распределителя привода 31 в положение "Опускание" для нагрузочного гидроцилиндра 16 и наоборот. Наибольшая интенсивность регулирования нагружением трактора имеет место при режимах, имитируюцих заглубление отвала бульдозера, резание грунта и выглубление отвала бульдозера, т.е. при нахождении тензометрического уз-.

164 7335 ла 12 на уровне поверхности 33 грунтового канала 1 либо ниже ее уровня. Испытания трактора в режиме рыхления проводятся аналогично.

Таким образом, благодаря воспроизведению эксплуатационной кинематики отвала бульдозера повышается достоверность результатов испытаний и расширяются функциональные возможности установки.

Формула изобретения

Установка для,тягово-динамических испытаний промышленных тракторов, содержащая грунтовый канал, колесную тележку, тормоз, соединенный гибкой связью с колесной тележкой, нагрузочный гидроцилиндр с приводом, балластные грузы, поперечную балку, продольный брус и контрольно-измерительную аппаратуру, имеющую в своем составе тензометрический увел для измерения горизонтальных и вертикальных усилий, о т л и ч а ю— щ а я с я тем, что, с целью повышения достоверности испытаний и расширения функциональных возможностей, в грунтовом канале выполнена продольная траншея, а установка снабжена смонтированными в продольной транI шее между движителями испытуемого промышленного трактора ниже опорной поверхности грунтового канала нап5 равляющими с верхними и нижними стенками, .между которыми размещены колеса упомянутой тележки, и закрепленными на обоих концах поперечной балки стойками с вертикальными направляющими, в которых размещены горизонтальные брусья с проушинами для соединения с вертикальными раскосами и штоками силовых гидроцилиндров бульдозера, при этом один конец продольного бруса шарнирно установлен на колесной тележке, на другом конце шарнирно смонтирован упомянутый тензометрический узел с жестко связанной с ним вилкой для крепления

20 к средней части поперечной балки или к узлу присоединения зуба рыхли.теля, на поперечной балке смонтированы горизонтальные направляющие с размещенными в них дополнительными

25 проушинами для соединения с толкающ пчи и поперечными брусьями бульдозера, корпус упомянутого нагрузочного гидроцилиндра шарнирно установлен на колесной тележке, шток шарнир3р но соединен с продольным 6pycw, а балластные грузы размещены на поперечной балке.

1647335

1бч/335! бч73 г 1У

1647335

Составитель С. Белоусько

Техред Л.Сердюкова Корректор А.Обручар

Редактор Л.Гратилло

Заказ 1392 Тираж 366 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101