Установка для газовой эпитаксии полупроводниковых соединений по мос-гидридной технологии

Иллюстрации

Показать всеРеферат

Изобретение может быть использовано для выращивания сверхтонких структур кремния, арсенида галлия и гетероструктур А<SP POS="POST">3</SP> в<SP POS="POST">5</SP>. Обеспечивает повышение надежности и безопасности работы. Установка включает систему подачи газовых реагентов в реактор. Выходной патрубок реактора соединен со средствами очистки отходящих газов, выполненными в виде калориферов, установленных параллельно. Каждый калорифер снабжен по концам рубашками охлаждения и нагревателем, установленным между ними. Калорифер выполнен в виде трубы внутри которой установлены стакан в зоне нагревателя и холодильник. При выращивании слоев GAAS парогазовая смесь проходит через зазор между трубой и стаканом и разлагается на компоненты. В холодильнике происходит улавливание твердых частиц мышьяка, а газообразный водород поступает на факел. 1 з.п. ф-лы, 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (л)з С 30 В 25/14

ГОСУДАРСТВЕННЫИ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР ь

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4482722/26 (22) 13.09.89 (46) 30.08.91. Б юл. hk32 (72) А.А.Исаев и B.8.Íèêóëîâ (53) 621.315.592 (088,8) (56) Заявка Японии 55 — 80722, кл. С 01 G 28/00, В 01 О 53/34, С 30 В 25/14, 1980. (54) УСТАНОВКА ДЛЯ ГАЗОВОЙ ЗПИТАКСИИ ПОЛУПРОВОДНИКОВЫХ СОЕДИНЕНИЙ ПО МОС-ГИДРИДНОЙ ТЕХНОЛОГИИ (57) Изобретение может быть использовано для выращивания сверхтонких структур кремния, арсенида галлия и гетероструктур А В ..

Цель — повышение надежности и безопасности работы. Установка включает систему

Изобретение относится к устройствам для химического осаждения тонких эпитаксиальных пленок из газовой фазы, точнее к вакуумно-газовым системам установок

МОС-гидридной эпитаксии, которые могут быть использованы для выращивания . сверхтонких структур кремния, арсенида галлия и гетероструктур А В при нормальном и пониженном давлениях.

Цель изобретения — повышение надежности и безопасности работы.

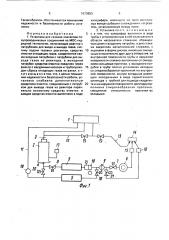

На фиг, t показана схема установки; на фиг.2 —; на фиг.3 — сечение А — А на фиг.2.

Установка содержит газовый блок 1 для, формирования парогазовой смеси, реактор

2 с патрубками 3 и 4 для ввода и вывода газов, средства 5 очистки отходящих газов, установленные параллельно и соединенные

„„5U„, 1673653 Al подачи газовых реагентов в реактор, Выходной патрубок реактора соединен со средствами очистки отходящих газов. выполненными в виде калориферов, установленных параллельно. Каждый калорифер снабжен по концам рубашками охлаждения и нагревателем, установленным между ними. Калорифер выполнен в виде трубы, внутри которой установлены стакан в зоне нагревателя и холодильник, При выращивании слоев GaAs парогазовая смесь проходит через зазор между трубой и стаканом и разлагается на компоненты. В холодильнике происходит улавливание твердых частиц мышьяка, а газообразный водород поступает на факел. 1 з.п,ф-лы, 3 ил. с патрубком 4 реактора 2, и вакуумную систему, включающую форвакуумный насос 6, электромагнитные клапаны 7 и 8, фильтр 9 и дросселирующий клапан 10 двойного действия, В состав установки входят трубопровод 11 сброса парогазовой смеси через средство 5 очистки; трубопроводы 12 и 13 подачи брома в реактор 2 и сброса его на факел 14. На выходе из насоса 6, на трубопроводе 11 сброса парогазовой смеси перед факелом 14 и на выходе из реактора 2 установлены предохранительные клапаны 15—

17, На трубопроводе 11 установлен регулятор 18 давления и электромагнитный клапан

19. Реактор 2 соединен с трубопроводом сброса парогазовой смеси при помощи клапанов 20 и 21. Средство 5 очистки отходящих газов выполнено в виде калорифера, снабженного по концам рубашками 22 и 23

1673653

10

20

50

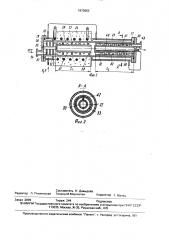

55 охлаждения и нагревателем 24, установленным между ними, Калорифер выполнен в виде трубы 25 из нержавеющей стали с входным 26 и выходным 27 фланцами. На внутренней поверхности трубы 25 в зоне нагревателя 24 выполнены кольцевые проточки 28. Внутри трубы 25 на съемных фланцах 29 и 30 коаксиально размещены стакан

31 и холодильник 32 с вкладышем 33. Дно стакана 31 обращено к входному патрубку

34 калорифера. На дне стакана 31 закреплен металлический стержень 35, соединенный с фланцем 29 калорифера. На стержне

35 размещены экраны 36 в виде дисков с отверстиями 37, которые смещены один относительно другого на некоторый угол, Стакан 31 содержит на наружной поверхности кольцевые проточки 38 с шагом, равным шагу проточек 28. Проточки 38 и 28 одна относительно другой смещены на полшага.

Холодильник 32 выполнен в виде замкнутого полого медного цилиндра, приваренного к фланцу 30 и имеющего на наружной поверхности проточку 39 в виде спирали с определенным шагом. Внутри цилиндра со стороны фланца 30 размещена трубка 40 со скосом на конце для подачи охлаждающей воды, Вкладыш ЗЗ изготовлен иэ меди и на внутренней поверхности имеет спиралеобразную проточку 41, смещенную относительно проточки 39 цилиндра на полшага.

Вкладыш 33 содержит осевой паз 42 и плотно вставлен в трубу 25. Патрубок 43 предназначен для вывода газов иэ трубы 25, Установка работает следующим образом.

Парогазовая смесь необходимого состава в соответствии с технологическим процессом выращивания структур поступает либо в трубопровод 11 сброса. либо непосредственно в реактор 2 с последующей ее прокачкой форвакуумным насосом 6 через клапан 8, калорифер, дросселирующий клапан 10, фильтр 9 и выбросом через предохранительный клапан 15 в атмосферу с поджигом водорода в факеле 14. Парогазовая смесь в трубопроводе сброса, проходя через регулятор 18 давления, калорифер, электромагнитный клапан 16, фильтр 9, откачивается либо насосом 6, либо, минуя насос 6, при закрытом клапане 7 попадает в атмосферу, проходя через электромагнитный клапан 21 и предохранительный клапан

16. Если процесс эпитаксии в реакторе 2 осуществляют при атмосферном давлении, то парогазовая смесь после реактора 2 обычно проходит через оба калорифера, При этом все электронамагниченные клапаны, кроме клапана 7, и дросселирующий клапан

10 открыты и парогазовая смесь проходит через предохранительный. клапан 16.

Парогазовую смесь, поступающую в калорифер, подвергают высокотемпературному нагреву(оО ®) при помощи нагревателя

24. В результате этого осуществляется разложение ядовитых составляющих парогазовой смеси, которые легко улавливаются в калорифере. В частности, применяемый при эпитаксии арсин при нагреве разлагается на водород и газообразный мышьяк. Водород на выходе из системы сжигается, а мышьяк в холодильнике 32 превращается в пылевидные частицы, которые легко осаждаются во вкладыше 33.

С целью повышения турбулентности парогазовой смеси на поверхности трубы 25 стакана 31 выполнены кольцевые проточки

28 и 38, на поверхности холодильника 32 и вкладыша ЗЗ вЂ” спиралеобразные проточки

39 и 41, создающие лабиринт для прохода парогазовой смеси. В результате этого создается более развитая поверхность соприкосновения молекул смеси и резко повышается турбулентность газового потока, что сопровождается эффективным нагревом и разложением смеси с последующим осаждением во вкладыше ЗЗ ядовитых веществ в виде твердых частиц, при этом длину зон нагрева 11 и охлаждения

4 подбирают экспериментально, исходя из необходимого в реакторе 2 пониженного давления, велИчины газового потока, полного разложения ядовитых веществ и их охлаждения до комнатной температуры.

Пропускная способность сечения между коаксиально расположенными. трубой 25, стаканом 31, холодильником 32 и вкладышем

33, варьировалась за счет подбора их диаметров.

С целью обеспечения более плотной посадки и контакта с охлаждаемой поверхностью трубы 25 вкладыш 33 имеет несколько больший диаметр и содержит паз 42, исключающий его заклинивание. Вкладыш 33 помимо охлаждения парогазовой смеси выполняет функцию накопителя пылевидных частиц мышьяка. Его вынимают вместе с холодильником 32 при очистке калорифера. Наличие спиральных канавок на холодильнике 32 и вкладыше 33 позволяет, не уменьшая пропускной способности и сечения при откачке парогазовой смеси. обеспечить легкоразъемное соединение и удобный съем холодильника 32 вместе с вкладышем

33 при очистке калорифера от скопившихся пылевидных частиц ядовитых веществ.

По мере запыления вкладыша 33 охладителя частицами некоторые из них проникают за калорифер и их окончательное улавливание осуществляется фильтром 9.

1673653

Таким образом, обеспечивается повышение надежности и безопасности работы установки.

Формула изобретения

1. Установка для газовой эпитаксии полупроводниковых соединений по МОС-гидридной технологии, включающая реактор с патрубками для ввода и вывода газов, систему подачи газовых реагентов, средство очистки отходящих газов, соединенное своим входным патрубком с патрубком для вывода газов из реактора, а выходной патрубок средства очистки соединен через фильтр с вакуумным насосом и трубопроводом сброса отходящих газов на факел, о тл и ч а ю щ а я с я тем, что, с целью повышения надежности и безопасности работы, установка снабжена дополнительным средством очистки, соединенным с патрубком для вывода газов из реактора параллельно основному средству очистки, и каждое средство очистки выполнено в виде калорифера. имеющего на прот1 воположных концах рубашки охлаждения и нагреватель, установленный между ними.

2. Установка по п.1, о т л и ч а ю щ а я5 с я тем, что калорифер выполнен в виде трубы с установленным в ней коаксиально в области нагревателя стаканом, обращенным дном к входному патрубку. в дне стакана закреплен металлический стержень с

10 экранами в форме дисков, имеющих смещенные относительно друг друга отверстия, на внутренней поверхности трубы и наружной поверхности стакана выполнены со смещением кольцевые проточки, у выходного пат15 рубка в трубе плотно установлен вкладыш со спиралеобразной проточкой на внутренней поверхности, внутри вкладыша размещен холодильник в виде герметичного цилиндра с трубкой для подвода хладаген20 та и на наружной поверхности цилиндра выполнена спиралеобразная проточка, смещенная относительно проточки во вкладыше.

1673653

Составитель Н. Давыдова

Редактор Л, Пчолинская Техред М.Моргентал КоРРектоР Т. Малец

Заказ 2899 Тираж 244 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101