Способ выращивания профилированных кристаллов сложных оксидов

Иллюстрации

Показать всеРеферат

Изобретение относится к технике выращивания профилированных кристаллов сложных окислов из расплава и может быть использовано для получения кристаллов LiNbOs и Gda(Mo04)3. используемых в акустооптоэлектронике. Способ позволяет повысить качество монолитных кристаллов за счет уменьшения влияния поверхности формообразователя. Способ включает затравливание и вытягивание кристалла на затравку-пластину из столба расплава на торце формообразователя, погруженного в тигель. Затравливание ведут по всему периметру трубчатого формообразователя с образованием полого замкнутого объема под пластиной. При подъеме затравки начинает расти полый кристалл и возникает перепад между давлением в ростовой камере и давлением в замкнутом объеме. Дальнейшее вытягивание приводит к тому, что расплав, поднявшись к торцу формообразователя, схлопывается с расплавом, поступающим по капилляру формообразователя и начинает кристаллизоваться по всему объему, что приводит к росту монолитного кристалла с улучшенным качеством. Для того, чтобы переходный участок с момента затравливания до момента схлопывания был короткий, давление в ростовой камере должно быть не менее 0.2 атм. 5 ил. сл с

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4662730/26 (22) 14.03,89 (46) 15.11,91. Бюл. N. 42 (71) Институт физики твердого тела АН

СССР (72) В.Н. Курлов и Б,С. Редькин (53) 621,315.592(088.8) (56) Аракелов О,А., Белабаев К.Г„Саркисов

В Х. Исследование условий выращивания кристаллов ниобата лития методом Степанова. Материалы II-й Всес. конф, по акустоэлектрон. и квант. акуст„ч. 2, Душанбе, 1981, с. 156, (54) СПОСОБ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ КРИСТАЛЛОВ СЛОЖНЫХ ОКСИДОВ (57) Изобретение относится к технике выращивания профилированных кристаллов сложных окислов из расплава и может быть использовано для получения кристаллов

LiNb03 и Gdz(Mo04)a, используемых в экусто- оптоэлектронике. Способ позволяет повысить качество монолитных кристаллов

Изобретение относится к технике выращивания профилированных кристаллов сложных окислов из расплава и может быть использовано для получения кристаллов ниобата и танталата лития, молибдата гадолиния, сапфира и других кристаллов, используемых в акусто-, оптоэлектронике.

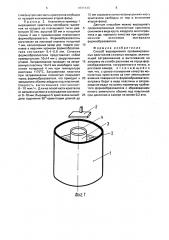

Цель изобретения — повышение качества монолитных кристаллов за счет уменьшения влияния поверхности формообразователя, На фиг. 1 изображено устройство для осуществления данного способа до момента затрэвливания, вид в изометрии; на фиг...Ы) 1691433 А1 (я)з С 30 В 15/34, 29/22, 29/30, 29/32 за счет уменьшения влияния поверхности формообразователя, Способ включает затравливание и вытягивание кристалла на затравку-пластину из столба расплава на торце формообразователя, погруженного в тигель, Затравливание ведут по всему периметру трубчатого формообраэователя с об разованием полого замкнутого объема под пластиной. При подъеме затравки начинает расти полый кристалл и возникает перепад между давлением в ростовой камере и давлением в замкнутом объеме. Дальнейшее вытягивание приводит к тому, что расплав, поднявшись к торцу формообраэователя, схлопывается с расплавом, поступающим по капилляру формообразователя и начинает кристаллизоваться по всему объему, что приводит к росту монолитного кристалла с улучшенным качеством. Для того, чтобы переходный участок с момента затрэвливания до момента схлопывания был короткий, давление в ростовой камере должно быть не менее 0,2 атм. 5 ил.

2 — то же, момент затравливания; на фиг. 3 — то же, момент выращивания полого замкнутого профиля перед его схлопыванием; на фиг. 4 — то же, момент схлопывания полого кристалла; на фиг. 5 — то же, момент выращивания профилированного монолитного кристалла.

Способ реализуют следующим образом в ростовой камере.

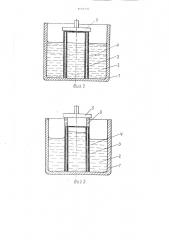

В тигле 1 с расплавом 2 установлен трубчатый формообразователь 3 с капиллярным зазором 4 для выращивания кристаллов. По капиллярному зазору 4 поступает расплав 2 к торцу формообразо I 691433 вателя 3. Для затравливания используют пластину 5, размеры которой соответствуют наружным размерам формообразователя 3 (фиг. 1), При затравливании пластина-затравка 5 опускается на торец формообразователя 3 и взаимодействует с расплавом 2, поступающим по капиллярному зазору 4. Между пластиной 5 и формообразователем 3 образуется кольцевой мениск, который замыкает полый обьем псд пластиной 5(фиг. 2). До начала вытягивания кристалла давление внутри этого объема равно давлению в камере, При подъеме пластины-затравки 5 начинает расти замкнутый (полый) профиль кристалла 6 (фиг. 3), в котором наблюдаются дефекты, связанные с взаимодействием расплава в мениске с материалом формообразоватега. При подъеме пластины-затравки 5 закрытый объем под ней начинает увеличиваться, а давление, ссответственно, падать согласно закону Бойля-Мариотта. Возникает перепад между давлением в ростовой камере и давлением в закрытом объеме под пластиной 5, что в свою очередь приводит к поднятию расплава 2 под ней (фиг. 3). Дальнейшее вытягивание приводит к тому, что расплав 2, поднявшись к торцу формообраэователя 3, соединяется с мениском (с расплавом, поступающим по капилляру), схлопывается (фиг, 4) и начинает кристаллизоваться на уровне торца по всему обьему, что приводит к росту монолитного кристалла 7, Отсутствие прямого контакта с торцом формообразователя позволяет получить кристалл лучшего качества, аналогичного качеству кристаллов, выращенных методом

Чохральского, т.е. со свободной поверхности формообразователя. Включение материала формообразоватег>я и дефекты, связанные контактом с формообразователем, наблюдаются только на поверхностной части кристалла, Измерить давление в замкнутом объеме не представляется возмо>кным. Но онолегко рассчитывается из следующих условий:

pV = const(çýKoH Бойля-Мариотта) и P—

-P.= pgIi, где Є— давление в замкнутом объеме;

Р— давление в камере;

Р— плотность расплава;

g — ускорение свободного падения;

I1 — высота поднятия расплава в замкнутом обьеме относигельно уровня распг ава.

I In в данном случаe наиболее ва>кной характеристикой является расстояние I от пластины затравки до места схлопывания (фиг. 4), в зависимости гп Р— давления в

5Г камере. Зто расстояние рассчитывают по формуле

Н

1 — -- Н+ Нф, Ну р ц

P где Н вЂ” высота от уровня расплава в тигле до торца формообразователя;

Нф -- высота от уровня расплава в тигле до фронта кристаллизации;

Нф является суммой двух величин; Н и

Н вЂ” высоты мениска.

Н определяется иэ количества расплава и геометрических размеров тигля и формообраэователя, высотумениска Н можноопределить для различных типов формообразователей. Для замкнутых профилей высота мениска не превышает 1 мм практически для всех типов кристаллов и вносит малый вклад при определении i, так как в реальных условиях величина Н составляет не менее 5 — 10 мм, т,е. нет необходимости такой точности определения величины

Н, достаточно оценочных значений.

Из выражения следует, что для того, чтобы переходный участок ) с момента затравливания до момента схлопывания был коротким (не более (1,5 — 2)Н), давление в камере должно быть не менее 0,2 атм.

Возможна реализация способа при вытягивании кристалла вниз.

Пример 1. Данным способом выращивают кристаллы ниобата лития на воздухе иэ платинового тигля 50 х 50 х 3 мм с применением трубчатого платинового формообразователя, который изготовлен для выращивания кристаллов замкнутого профиля в виде труб диаметром 12 мм. Формообразователь изготовлен из листовой платины толщиной 1 мм, капиллярный зазор для подачи расплава к верхним кромкам формообразователя составляет 0,5 мм. Затравливание проводят на затравочную пластину 14 х 14 мм ниобата лития толщиной 5 мм при температуре расплава 1270 С. При затравливании пластина полностью покрывает торец формообразователя, что приводит к замыканию обьема воздуха под пластиной. Подъем затравки осуществляют со скоростью 10 мм/ч. На начальном этапе выращивают трубу, которая после поднятия расплава под пластиной-затравкой (подъем расплава происходит за счет перепада между атмосферным давлением и давлением под пластиной) до его верхних кромок схлопывается в стержень. Дальнейшее вытягивание приводит к росту монолитного стержня. Длина начального участка в виде трубы составляет 10 — 12 мм. Выращено 7 стержней длиной 40 — 80 мм хорошего качества (внутренняя часть кристаллов свободна от пузырей и включений второй фазы).

Пример 2. Аналогично примеру 1 выращивают кристаллы молибдата гадолиния на воздухе из платинового тигля диаметром 50 мм, высотой 50 мм и толщиной стенки 3 мм с применением платинового формообразователя. Формообразователь изготовлен иэ листовой платины толщиной

1 мм, капиллярный зазор для подачи расплава к верхним кромкам формообразователя составляет 0,4 — 0,6 мм. Сечение формообразователя представляет собой прямоугольник 10х14 мм с закругленными углами. Затравливание проводят на затравочную пластину 14х12 мм молибдата гадолиния толщиной 4 мм при температуре расплава 1170 С. Затравочная пластина при эатравливании полностью покрывает торец формообразователя, что приводит к замыканию объема воздуха под пластиной.

Скорость вытягивания составляет

8-10 мм/ч. Длина полойчастикристалла от затравки до места схлопывания составляет 6 — 10 мм. Выращено 5 кристаллов молибдата гадолиния 90 -ориентации длиной до

70 мм хорошего качества (внутренняя часть кристаллов свободна от пор и включения второй фазы).

Данным способом можно выращивать

5 профилированные монолитные кристаллы сечением в виде круга, квадрата, многогранника и др. хорошего качества при одновременной экономии материала формообразователя.

Формула изобретения

Способ выращивания профилированных кристаллов сложных оксидов, включающий затравливание и вытягивание на

15 затравку из столба расплава на торце формообразователя, погруженного в тигель, в ростовой камере, отличающийся тем, что, с целью повышения качества монолитных кристаллов за счет уменьшения

20 влияния поверхности формообразователя, затравку берут в виде пластины и затравливание ведут по всему периметру трубчатого формообразователя с образованием полого замкнутого объема под пластиной

25 при давлении в камере не менее 0,2 атм.

Z . "Г

7 .Т

1f . !I I, 1 <, Ь(г. 2! — и23

1691433

Составитель Е, Писарева

Техред М.Моргентал Корректор М. Демчик

Редактор М. Петрова

Производственно"издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 3909 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж 35; Раушская наб., 4/5