Цилиндропоршневая группа двигателя внутреннего сгорания

Иллюстрации

Показать всеРеферат

Изобретение относится к области машиностроения , может быть использовано в двигателях внутреннего сгорания и позволяет повысить долговечность двигателя за счет уменьшения трения между сопрягаемыми поверхностями поршня и гильзы. Цилиндропоршневая группа двигателя внутреннего сгорания содержит установленную в цилиндре гильзу 2 и поршень 3 из алюминиевого сплава. Рабочие поверхности поршня и гильзы снабжены антифрикционным покрытием. Антифрикционное покрытие 4 гильзы выполнено из внутреннего плотного слоя, состоящего из окиси алюминия , и содержащего не менее 80% окиси алюминия наружного пористого слоя, поры которого заполнены сплавом на основе меди с добавками олова, цинка, свинца. Антифрикционное покрытие 5 поршня выполнено из внутреннего плотного слоя, состоящего из окиси алюминия, и наружного пористого слоя, содержащего не менее 80% окиси алюминия. Поры наружного слоя заполнены маслом, содержащим антифрикционный материал . Наружные пористые слои покрытия гильзы и поршня имеют твердость не менее 800 кг/мм2, а внутренние плотные слои имеют твердость не менее 1200 кг/мм2. Толщина наружных пористых слоев покрытия гильзы и поршня не превышает 10 мкм, а толщина внутренних плотных слоев гильзы и поршня не менее 80 мкм. 2 з.п. ф-лы, 2 ил. (Л С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) (s1)s F 02 F 1/00, 3/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Фиг. S

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4823011/06 (22) 06.04.90 (46) 07.05.92. Бюл. М 17 (71) Московский автомобильный завод им.

И.А.Лихачева (72) А.В.Брагин, В,К,Седунов, В.А.Федоров, В.Н.Сокульский, В.Д.Муравьев, Б.В.Шкуренко, В.П.Ивлев, В.В.Леликов, С.Д.Кулаженков, В.И.Федяев, В.В.Чепелевский и В.В.Кисель (53) 621.432-2223(088.8) (56) Автомобиль ЗИЛ-130 и его модификация. - М.: Машгиз, 1962, с. 30-34, фиг. 15.

Патент США М 4297976, кл, 123-193, опублик. 1981. (54) ЦИЛИНДРОПОРШНЕВАЯ ГРУППА

ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ (57) Изобретение относится к области машиностроения, может быть использовано в двигателях внутреннего сгорания и позволяет повысить долговечность двигателя за счет уменьшения трения между сопрягаемыми поверхностями поршня и гильзы. Цилиндропоршневая группа двигателя внутреннего сгорания содержит установленную в цилиндре гильзу 2 и поршень 3 из алюминиевого сплава. Рабочие поверхности поршня и гильзы снабжены антифрикционным покрытием, Антифрикционное покрытие4 гильзы выполнено из внугреннего плотного слоя, состоящего из окиси алюминия, и содержащего не менее 80$ окиси алюминия наружного пористого слоя, поры которого заполнены сплавом на основе меди с добавками олова, цинка, свинца. Антифрикционное покрытие 5 поршня выполнено из внутреннего плотного слоя, состоящего из окиси алюминия, и наружного пористого слоя. содержащего не менее 80 окиси алюминия. Поры наружного слоя заполнены маслом, содержащим антифрикционный материал. Наружные пористые слои покрытия Б гильзы и поршня имеют твердость не менее

800 кгlмм2, а внутренние плотные слои имеют твердость не менее 1200 кг/мм . Толщи- С на наружных пористых слоев покрытия гильзы и поршня не превышает 10 мкм, а толщина внутренних плотных слоев гильзы и поршня не менее 80 мкм. 2 з.п. ф-лы, 2 ил.

1731968

Изобретение относится к области двигателестроения, в частности к цилиндрам и поршням двигателей внутреннего сгорания.

Известна цилиндропоршневая группа двигателя внутреннего сгорания, содержащая блок цилиндров с вставными гильзами из серого чугуна и поршень из алюминиевого сплава, содержащий чугунную вставку для верхнего компрессионного кольца.

Недостатком указанного технического решения является то, что для вставки используется дорогой медноникелевый аустенитный чугун. Кроме того, заливка вставки и прорезание в ней кольцевой канавки значительно усложняет и удорожает изготовление поршня.

Наиболее близкой к изобретению является цилиндропоршневая группа двигателя внутреннего сгорания, содержащая установленную в цилиндре гильзу из алюминиевого сплава и поршень из алюминиевого сплава, причем рабочие поверхности поршня и гильзы снабжены антифрикционным покрытием.

Недостатком указанного технического решения является то, что в процессе работы большая часть покрытия стирается. В результате для обеспечения долговечности цилиндропоршневой группы в алюминиевые сплавы поршня и гильзы приходится вводить такие дорогие и дефицитные материалы как титан, кобальт, никель и т,п.

Целью изобретения является повышение долговечности путем уменьшения трения между поверхностями поршня и гильзы; указанная цель достигается тем, что антифрикционное покрытие гильзы выполнено из внутреннего плотного слоя, состоящего из окиси алюминия и содержащего не менее

80% окиси алюминия наружного пористого слоя, поры которого заполнены сплавом на основе меди с добавками олова, цинка, свинца, а антифрикционное покрытие поршня состоит из внутреннего плотного слоя, состоящего из окиси алюминия, и наружного пористого слоя, содержащего не менее 80/ окиси алюминия, причем поры наружного слоя заполнены маслом, содержащим антифрикционный материал.

Кроме того, наружные пористые слои покрытия гильзы и поршня имеют твердость не менее 800 кг/мм, а внутренние плотные слои имеют твердость не менее 1200 кг/мм . Причем толщина наружных пористых слоев покрытия гильзы и поршня не превышает 10 мкм, а толщина плотных слоев покрытия гильзы и поршня не менее 80 мкм, 5

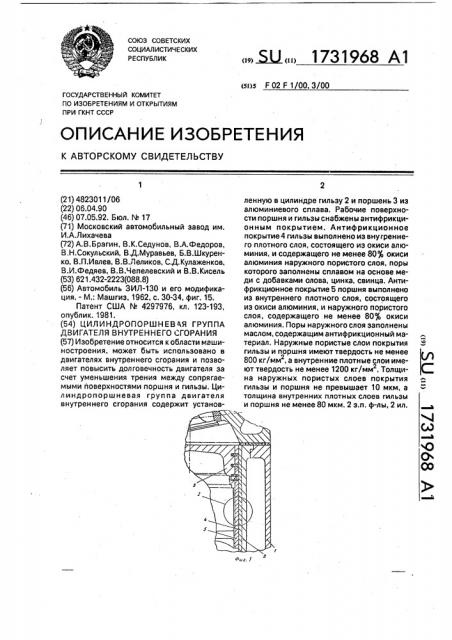

На фиг. 1 показана цилиндропоршневая группа, разрез; на фиг. 2 — узел I на фиг, 1.

Цилиндропоршневая группа двигателя внутреннего сгорания содержит блок цилиндров 1, установленные в каждом цилиндре гильзу 2 из алюминиевого сплава и поршень 3 из алюминиевого сплава. Рабочая поверхность Гильзы 2 снабжена антифрикционным покрытием 4, а рабочая поверхность поршня 3 снабжена антифрикционным покрытием 5. Антифрикционное покрытие 4 выполнено из внутреннего плотного слоя 6, состоящего из окиси алюминия, и наружного пористого слоя 7, содержащего не менее 80% окиси алюминия. Поры 8 слоя

7 заполнены сплавом на основе меди (6265 o) с добавками 0,3-0,5% олова, 32-35 /о цинка, 2,5-3,0% свинца. Антифрикционное покрытие 5 поршня состоит из внутреннего плотного слоя 9, состоящего из окиси алюминия, и наружного пористого слоя 10, содержащего не менее 80% окиси алюминия.

Поры 1.1 слоя 10 заполнены маслом, содержащим антифрикционный материал, например серу, графит и т,д. Наружные пористые слои 7 и 10 имеют твердость не менее 800 кг/мм, а внутренние плотные слои 6 и 9 имеют твердость не менее 1200 кг/мм . Толг щина наружных пористых слоев 7 и 10 не превышает 10 мкм, а толщина внутренних плотных слоев 6 и 9 не менее 80 мкм, Цилиндропоршневая группа работает следующим образом, При работе двигателя внутреннего сгорания поршень 3 совершает в цилиндре 1 возвратно-поступательные перемещения относительно гильзы 2. При этом возникаеттрение между рабочими поверхностями гильзы 2 и поршня 3. Наружный пористый слой 10 поршня 3 служит аккумулятором смазки и обеспечивает малый коэффициент трения.

Наружный пористый слой 7 гильзы 2, поры 8 которого заполнены сплавом на основе меди, обеспечивает приработку сопрягаемых поверхностей гильзы 2 и поршня 3.

Внутренние плотные слои 6 и 9 обеспечивают высокую износостойкость поршня 2 и гильзы 3.

Заявленные параметры определяются следующими соображениями. Толщина пористых слоев должна быть не более 10 мкм.

Пористый слой более 10 мкм вызывает бринелирование даже при незначительных удельных нагрузках и, как следствие, повышенный износ. Толщины внутренних слоев должны обеспечить достаточно твердую и жесткую основу под наружным пористым слоем, чтобы избежать продавливания покрытия. С другой стороны, покрытие не должно быть слишком толстым, чтобы не

1731968

Формула изобретения

1. Цилиндропоршневая группа двигателя внутреннего сгорания, содержащая цилиндр, установленную в цилиндре гильзу и 3 поршень из алюминиевого сплава, причем

Узе

Фиг. 2

Составитель Ю.Лейбин

Редактор В.Бугренкова Техред М.Моргентал Корректор Н.Ревская

Заказ 1565 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 препятствовать рассеиванию тепловых потоков от сопрягаемых поверхностей и поглощению тепла телом поршня и гильзы.

Кроме того, толщины внутренних слоев не менее 80 мкм обусловлены ресурсом эксплуатации цилиндропоршневой группы.

При испытании на стенде на форсированном режиме с принудительным вводом абразива максимальный износ достигает 70 мкм. Фазовый состав наружных пористых слоев должен содержать не менее 80% окиси алюминия для обеспечения необходимого уровня твердости. При содержании окиси алюминия ниже 80% твердость поверхности пористых слоев будет резко снижаться.

В результате значительно увеличится износ сопрягаемых поверхностей. Содержание в порах наружного слоя гильзы сплава на основе меди обеспечивает высокую прирабатываемость сопрягаемых поверхностей.

Как показали испытания, предлагаемое техническое решение обеспечивает значительное повышение долговечности двигателя за счет уменьшения трения между поверхностями поршня и гильзы. рабочие поверхности поршня и гильзы снабжены антифрикционным покрытием, о тл ич а ю щ а я с я тем, что, с целью повышения долговечности путем уменьшения трения

5 между поверхностями поршня и гильзы, антифрикционное покрытие гильзы выполнено из внутреннего плотного слоя, состоящего из окиси алюминия, и содержащего не менее 80% окиси алюминия наружного по10 ристого слоя, поры которого заполнены сплавом на основе меди с добавками олова, цинка, свинца, а антифрикционное покрытие поршня выполнено из внутреннего плотного слоя, состоящего из окиси алюми15 ния и наружного пористого слоя, содержащего не менее 80% окиси алюминия, причем поры наружного слоя заполнены маслом, содержащим антифрикционный материал.

2. Группа поп.1,отл ича ющаяся тем, что наружные пористые слои покрытия гильзы и поршня имеют твердость не менее

800 кг/мм, а внутренние плотные слои име2

25 ют твердость не менее 1200 кг/мм .

3. Группа по пп. 1 и 2, о т л и ч а ю щ а яс я тем, что толщина наружных пористых слоев покрытия гильзы и поршня не превышает 10 мкм, а толщина внутренних плотных

0 слоев покрытия гильзы и поршня не менее

80 мкм. п1