Способ изготовления вакуумного столика

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии изготовления вакуумных устройств для фиксации распрямления тонких плоских деталей, например полупроводниковых пластин, в оптико-механическом и контрольно-измерительном оборудовании в процессах экспонированияиконтроля полупроводниковых пластин. Целью изобретения является упрощение технологического процесса изготовления устройства, уменьшение неплоскостности его опорной поверхности и облегчение ее температурной стабильности. Указанная цель достигается тем, что поверхность ситалловой заготовки механически доводят до необходимого класса чистоты, путем травления через маску в виде ободка и круглых площадок внутри него формируют камеру и покрывают поверхность камеры износостойким покрытием . 4 ил. (Л С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 Н 01 21/31

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4780029/25 (22) 08.01,90 (46) 15.05.92. Бюл. N. 18 (71) Конструкторское бюро точного электронного машиностроения (72) П.M.Æóêoeè÷, А,А.Гуринович и А.M.Самаль (53) 621.382 (088,8) (56) Saunders Т.E. Solid State Technology, 1982, N5,,р. 73 — 76.

Патент США М 4213698, кл. Н 01 L 21/31, 1981. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ВАКУУМНО

ГО СТОЛИКА (57) Изобретение относится к технологии изготовления вакуумных устройств для фиксации распрямления тонких плоских деталей, Изобретение относится к технологии изготовления вакуумных устройств для фиксации и распрямления тонких плоских деталей, а именно полупроводниковых пластин в оптико-механическом и контрольно-измерительном оборудовании в процессах экспонирования и контроля полупроводниковых пластин.

Известен способ изготовления вакуумных устройств с малой площадью опорной поверхности, включающий операции формирования по заранее подготовленной программе на станке с ЧПУ требуемого рельефа опорной поверхности металлической заготовки, закаливания обработанной заготовки

„„. ЖÄÄ 1734135 А1 например полупровсдниковых пластин, в оптико-механическом и контрольно-измерительном оборудовании в процессах экспонирования и контроля полупроводниковых пластин. Целью изобретения является упрощение технологического процесса изготовления устройства, уменьшение неплоскостности его опорной поверхности и облегчение ее температурной стабильности. Укаэанная цель достигается тем, что поверхность ситалловой заготовки механически доводят до необходимого класса чистоты, путем травления через маску в виде ободка и круглых площадок внутри него формируют камеру и покрывают поверхность камеры износостойким покрытием. 4 ил. и доводки сформированной опорной поверхности до требуемой неплоскостности.

Известен также способ, основанный на применении электроразрядной обработки, при котором изготавливают углеродную матрицу с рельефом, обратным требуемому рельефу поверхности вакуумного устройства, используемую для формирования требуемой геометрии опорной поверхности в заготовке из закаленного материала, которую далее доводят до требуемой неплоскостн ости.

Однако этим способам присущи следующие недостатки: невозможность обработки материалов с низким температурным коэффициентом линейного расширения

1734135

25

35

55 (возможна обработка только металлических заготовок), что приводит к нестабильности формы опорной поверхности при изменении температуры; невозможность изготовления вакуумных устройств с неплоскостностью опорной поверхности, отвечающей требованиям современного уровня (порядка 0,1 мкм).

Наиболее близким к изобретению является способ изготовления вакуумных устройств с малой площадью опорной поверхности, который заключается в следующем.

Для фиксации тонких плоских деталей формируют вакуумную камеру, образуемую основанием устройства, выступающим из основания замкнутым ободком и фиксируемой деталью, для чего в основании устройства, изготовленном из аллюминия, формируют углубление для последующей запрессовки замкнутого образца. Ободок изготавливают из закаленной стали и формируют у него плоскую верхнюю поверхность, служащую опорной для периферийной области фиксируемой детали и образующую с ее нижней поверхностью вакуумное уплотнение, Внутри вакуумной камеры в углублении в основании с шагом, исключающим прогиб фиксируемой детали под действием вакуума, запрессовывают множество жестких опорных элементов, которые представляют собой цилиндрические штыри, изготовлен, ные из А120з. Диаметр плоской вершины штырей лежит в диапазоне 125 — 1000 мкм, Вершины штырей образуют совместно с плоской поверхностью ободка опорную поверхность, к которой предъявляются высокие требования по общей неплоскостности (порядка 0,1 мкм), поэтому перед запрессовкой штырей в основание их вершины планаризуют методом шлифовки и полировки, Неплоскостность опорной поверхности собранной конструкции имеет величину порядка 5 мкм, поэтому для получения требуемой неплоскостности проводят операцию шлифовки и прецизионной полировки дискретной опорной поверхности собранной конструкции.

Однако индивидуальное изготовление опорных штырей методами механической обработки из чистого (99,9 ) А!гОз, характеризующегося высокой твердостью, предопределяет высокие сложность и трудоемкость этого способа, Вследствие сложности выполнения финишных операций шлифовки и полировки дискретной опорной поверхности, образованной вершинами штырей и плоской поверхностью ободка, изготовленных из разнородных материалов, нельзя обеспечить получение неплоскостности опорной поверхности менее

1 мкм, что не соответствует требованиям современного уровня (порядка 0,1 мкм), Поскольку элементы сборной конструкции стола изготавливаются из материалов с различными температурными коэффициентами линейного расширения (алюминий, сталь и А!гОз), вакуумное устройство, изготовленное по такому способу, имеет низкую температурную стабильность, т,е. не обеспечивает сохранение требуемой неплоскостности опорной поверхности при изменениях температуры, вызываемых, например, нагревом пластин при экспонировании.

Целью изобретения является упрощение технологического процесса изготовления устройства, уменьшение неплоскостности его опорной поверхности и обеспечение ее температурной стабильности.

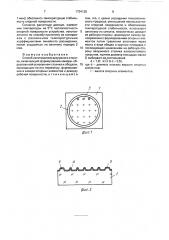

Поставленная цель достигается тем, что операцию доводки рабочей опорной поверхности до требуемой неплоскостности проводят перед формированием вакуумной камеры на основании из материала с температурным коэффициентом линейного расширения не более 4 . 10, например ситалла, а затем формируют одновременно вакуумную камеру, замкнутый ободок и опорные элементы, удаляя материал основания через маску в виде замкнутого контура и круглых площадок, диаметр D которых выбирают из соотношения

d + 1,2l 0 d + 3,51, где d — диаметр плоских вершин опорных элементов;

I — высота опорных элементов, равная

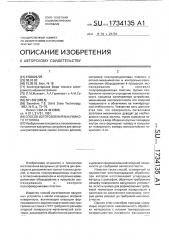

20 — 200 мкм, с последующим нанесением на рабочую поверхность износостойкого покрытия, На фиг. 1 приведено основание с маской; на фиг.2 — устройство, выполненное предлагаемым способом, сечение; на фиг, 3 — опорный элемент с маскирующим покрытием; на фиг. 4 — устройство, общий вид, Суть способа заключается в следующем.

Поверхность основания 1 (фиг. 1) из ситалла методами механической шлифовки и полировки доводят до требуемой неплоскостности, далее через маску в виде замкнутого контура 2 и круглых площадок 3 (фиг. 1) удаляют материал основания, причем на неподвергающихся удалению участках формируют опорные элементы 4 в виде усеченных конусов и замкнутый ободок 5 (фиг. 2).

1734135

25

35

55

В процессе удаления материала основания одновременно формируют замкнутый ободок, вакуумную камеру и множество расположенных внутри вакуумной камеры жестких опорных элементов. Вершины опорных элементов лежат в одной плоскости с поверхностью ободка 5 и образуют совместно с ней плоскую опорную рабочую поверхность. Процесс удаления материала проводят на глубину = 20... 200 мкм таким образом, чтобы диаметр основания опорных элементов 4 был равен диаметру круглых площадок в маске (фиг. 3). После этого на поверхность изготовленного устройства наносят износостойкое покрытие.

Пример. В качестве исходной заготовки для изготовления устройства использовалась монолитная- пластина из ситалла

С0-115М, поверхность которой методами механической шлифовки и полировки доводили до первого класса чистоты с шероховатостью Rz 0 05 и до общей неплоскостности менее 0,1 мкм.

На изготовленную таким образом рабочую поверхность заготовки наносили защитное покрытие, состоящее из подслоя хрома, полученного методом вакуумного напыления, и пленки фоторезиста ФП-383, полученной методом фипьерного нанесения. После сушки пленки фоторезиста фотолитографическим методом, включающим контактное экспонирование фоторезиста, проявление, задубливание при 120 — 160 С, травление пленки хрома, формировали маску в виде замкнутого контура и множества круглых площадок.

При этом значения ci, и D составили

270; 40 и 350 мкм соответственно. Затем на открытых участках удаляли материал основания, помещая заготовку в ламинарный поток травителя, движущийся вдоль ее поверхности, следующего состава, Д:

HzS04 60... 40

HF 9.„ 4

NH4F 9... 2,5

Н20 Остальное

Дпя достижения равномерного удаления материала основания скорость потока травителя поддерживали постоянной в диапазоне 10 — 20 см/с. Процесс прекращали при достижении заданной высоты опорных элементов 40 мкм, затем маску удаляли, Далее проводили операцию нанесения износостойкого покрытия на сформированную рабочую опорную поверхность устройства методом конденсации с ионной бомбардировкой (КИБ), Наносили пленку нитрида титана (TiN) толщиной 1000 — 2000

А,,По указанной схеме было изготовлено несколько вариантов вакуумных устройств с испытанием их на работоспособность и износостойкость. Испытания на работоспособность и износостойкость проводили распрямлением на опорной поверхности устройства кремниевой пластины диаметром

100 MM и толщиной 525 мкм..Износостойкость оценивалась по количеству циклов фиксация пластины на вакуум — подъем ппастины до выхода параметров опорной поверхности за пределы установленных допусков. Остаточное давление в вакуумной камере при фиксации пластины на вакуум составляло 0,02 мПа. Неплоскостность оценивалась следующим методом. На опорной поверхности устройства фиксировалась и распрямлялась тонкая (порядка 0,8 MM) плоскопараллельная стеклянная пластина, имеющая HGflRQGKocTHocTb поверхности при фиксации на оптический контакт не хуже

0,03 мкм. Неплоскостность опорной поверхности оценивалась по неплоскостности поверхности пластины интерферометрическим методом, Изготовленные предлагаемым способом вакуумные устройства использованы для фиксации и распрямления полупроводниковых пластин в мультипликаторах и контрольно-измерительном оборудовании, а также для фиксации и распрямления стеклянных заготовок фотошаблонов в генераторах изображения. Предлагаемый способ обеспечивает изготовление вакуумных устройств с неплоскостностью опорной поверхности, отвечающей требованиям современного уровня (порядка 0,1 мкм).

Полученные в результате испытаний значения износостойкости показывают, что изготовленные предлагаемым способом устройства обеспечивают ресурс даже наиболее производительных видов оборудования.

Высокая термостойкость изготовленных предлагаемым способом устройств обеспечивает возможность их использования в мультипликаторах, где вакуумный стол подвергается нагреву при экспонировании изображения.

Использование предлагаемого способа позволяет в сравнении с известными способами упростить процесс изготовления вакуумных устройств с малой площадью опорной поверхности за счет реализации группового метода изготовления опорных элементов и замыкающего ободка и исключения операций финишной доводки опорной поверхности по плоскостности; уменьшить неппоскостность опорной поверхности до значения порядка 0,1 мкм (при использовании способа-прототипа порядка 1734135

1 мкм); обеспечить температурную стабильность опорной поверхности.

Согласно расчетным данным, изменение температуры на 5 С неплоскостность опорной поверхности устройства, изготовленного по способу-прототипу из материалов с различными температурными коэффициентами линейного расширения, может ухудшаться на величину порядка 2 мкм, Формула изобретения

Способ изготовления вакуумного столика, включающий формирование камеры, образованной основанием столика и ободком, проходящим по его периметру, формирование в камере опорных элементов и доводку рабочей поверхности, отличающийся тем, что, с целью упрощения технологического процесса, уменьшения неплоскостности опорной поверхности и обеспечения температурной стабильности, используют

5 заготовку из ситалла, механически доводят ее рабочую сторону, формируют камеру одновременно с формированием опорных элементов путем травления заготовки через маску в виде ободка и круглых площадок с

10 последующим нанесением на рабочую сторону вакуумного столика износостойкого покрытия, причем диаметр площадок маски

D выбирают из соотношения

d + 1,21 (D < d + 3,5l, 15 где d — диаметр плоских вершин опорных элементов; ! — высота опорных элементов.

1734135

45

Составитель А.Ш итов

Техред М.Моргентал Ксрректор,.". гндрик

Редактор Н.Швыдкая

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 1672 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5