Устройство для обработки шлама замораживанием и оттаиванием

Иллюстрации

Показать всеРеферат

Изобретение относится к теплотехнике и холодильной технике, в частности к системам концентрирования растворов (шламов) и получения чистого растворителя косвенным вымораживанием. Цель изобретения - повышение производительности и надежности эксплуатации. Устройство для обработки шлама замораживанием и оттаиванием содержит теплообменник с системами подачи охлаждающего и нагревающего теплоносителей. Новым в устройстве является выполнение теплообменника в виде аппарата, состоящего из герметичной камеры со встроенными теплопередающими трубками, имеющими с ней общий внутренний объем, рабочая часть которого заполнена теплоносителем, Поверхность системы подачи нагревающего теплоносителя в объеме камеры покрыта пористой структурой для аккумулирования теплоносителя. Между поверхностями систем подачи охлаждающего и нагревающего теплоносителей в объеме камеры установлены гидравлические мосты в виде пористых структур, соединяющих обе поверхности. Внутренняя поверхность теплопередающих трубок рабочей части покрыта пористой структурой, а днище выполнено из теплоизоляционного материала. 2 з.п. ф-лы, 1 ил. (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К A8TOPCKQMY СВИДЕТЕЛЬСТВУ

1 (21) 4843212/26 (22) 22.05.90 (46) 15.08.92. Бюл. М 30 (71) Одесский институт низкотемпературной техники и энергетики (72) М.Л.Мальцев, Д.Г.Смирнова и В.П.Онищенко (56) Патент Японии М 60-20079, кл. С 02 F 11/20, 1985. (54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ШЛАМА ЗАМОРАЖИВАНИЕМ И ОТТАИВАНИЕМ (57) Изобретение относится к теплотехнике и холодильной технике, в частности к системам концентрирования растворов (шламов) и получения чистого растворителя косвенным вымораживанием. Цель иэобретения— повышение производительности и надежности эксплуатации. Устройство для обработки шлама замораживанием и

Изобретение относится к холодильной технике и области обработки осадков сточных вод путем концентрирования раствора и получения чистого растворителя косвен: ным вымораживанием, Известно устройство для обработки шлама замораживанием и оттаиванием, содержащее вертикальный корпус, который через патрубок заполняется шламом, В корпусе расположен теплообменник, имеющий возможйость перемещаться наподобие поршня. Теплообменник состоит иэ наружных теплообменных труб, проходящих корпус через верхнюю его перегородку. закрытых снизу отжимной пластиной с множеством

„„5U „„1754679 A1 (я)5 С 02 F 11/20, В 01 0 9/04 оттаиванием содержит теплообменник с системами подачи охлаждающего и нагревающего теплоносителей, Новым в устройстве является выполнение теплообменника в виде аппарата, состоящего из герметичной камеры со встроенными теплопередающими трубками, имеющими с ней общий внутренний объем, рабочая часть которого заполнена теплоносителем. Поверхность системы подачи нагревающего теплоносителя в обьеме камеры покрыта пористой структурой для аккумулирования теплоносителя. Между поверхностями систем подачи охлаждающего и нагревающего теплоносителей в обьеме камеры установлены гидравлические мосты в виде пористых структур, соединяющих обе поверхности. Внутренняя поверхность теплопередаащих трубок рабочей части покрыта пористой структурой, а днище выполнено из теплоизоляционного материала. 2 э.п. ф-лы, 1 ил. отверстий, расположенных между трубами.

Верхние концы труб завальзованы в трубную доску, образующую дно выпускного коллектора. Теплоноситель поступает через патрубок во входной коллектор и далее по трубам в нижнюю часть теплообменных труб, откуда по щели между трубами направляется в выпускной коллектор и выходит через патрубок. Теплообменник с помощью пневмоцилиндров может перемещаться вертикально в корпусе.

Корпус теплообменника заполняется шламом и затем пускается хладагент. На поверхности труб начинается намораживание льда. Когда толщина льда достигает рас1754679

30

50 продольный разрез четйой величйны, открывается крышка и шлам выводится из установки, предварительно прекратив подачу хладагента. После слива шлама подается теплоноситель с температурой выше температуры таяния льда, который нагревает трубы теплообменника.

Образовавшийся слой льда отделяетсл от труб. Теплаобменник поднимается вверх, лед крошится и выходит через отверстия в корпусе из установки. Теплаобменник oriyскаетсл и цикл повторяется.

Основные недостатки таких устройств состоят в повышенных энергетических затратах, связанных с потерлми энергий при переключениях в гидравлических трактах, а также в дополнительных затратах времени на переключения, связанные с подготовкой рабочих объемов те плоабме нных устройств.

Кроме того, наличйе дополнительных гидравлических связей и систем арматуры для переключения понижает эксплуатационную надежность таких устройств.

Цель изобретения состоит в повышении производительности устройства и надежности его эксплуатации. Поставленная цель достигается тем, что в устройстве для обработки шлама замораживанием и аттаиванием, содержащем бак, теплаобменник с трактами подачи охлаждающего и нагревающего теплоносителей, выполненный в виде аппарата, состоящего из герметичной камеры со встроенными теплопередающими трубками, заполненными теплонасителем. Тракт подачи нагревающего теплоносителя в объеме камеры снабжен покрывающий ега поверхность пористой структурой для аккумулирования теплоносителя; устройство также снабжено, рэзмещен ными между трактами подачи охлаждающего и нагревающего теплоносителей в объеме камеры гидравлическими мостами из пористых структур в виде стержней илл пластин с кальцэмй, охватывающими поверхность тракта подачи охлаждэ ощега теплоносителя.

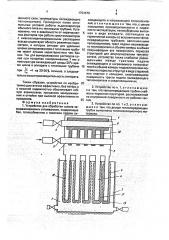

В тех случаях, когда необходимо обеспечить надежность запуска теплообменного аппарата в цйкле замораживания, внутренняя поверхность рабочей части трубок покрыта пористой структурой. Кроме тоro, днище теплопередающих трубок выполнено из теплоизоляционных материалов, На чертеже изображено устройство, Устройство содер>кит бак 1 концентрирования раствора, заполненный раствором

2, аппарат 3 с теплопередающими трубками

4 типа испарительных термосифонов, пористую структуру 7, покрывающую тракт 6 нагревающего теплоносителя, клапаны 8 и 9, перекрывающие подачу йагревающего и охлаждающего теплоносителей соответственно, гидравлические моста 10 для сбора жидкости с внешней поверхности тракта 5 подачи охлаждающего теплоносителя, намороженный слой 11, пористую структуру

12, размещенную на внутренней поверхности рабочей части теплопередающих трубок

4, и их днище 13.

Устройство работает следующим образом.

В бак 1 заливается раствор 2, подлежащий концентрированию (удалению растворителя). В объем раствора 2 погружается теплопередающие трубки 4 аппарата 3. Полости теплопередающих трубок 4 в рабочем состоянии содержат некоторые количества теплоносителя, достаточно для запуска теплообменного аппарата. Кроме того, определенная масса теплоносителя, необходимая для оттаивания аккумулируется в объемах пористой структуры 7 тракта 6, предназначенной для организации оттаивания.

Устройство работает в периодическом режиме. В цйкле замораживания по тракту

5 при открытом клапане 8 подается хладагент с температурой заметна ниже температуры кристаллизации раствора, Теплоноситель во вйутренних объемах теплообменного аппарата 3 подобран так, чтобы обеспечить реализацию процессов кипения и конденсации при малых (0,2-10 бар) давлениях насыщения и с высокой эффективностью. При хладагенте (тракт 6 отключен, клапан 9 закрыт) во внутреннем объеме устанавливается некоторое давление насыщения при температуре с выше температуры хладагента to, но ниже температуры кристаллизации t начнется процесс кристаллизации, который будет продолжаться некоторое время, до накопления на поверхности теплопередающих трубок 4 намароженного слоя 11 определенной толщины. После этого цикл замораживания завершается (to

В цикле замораживания часть теплоносителя, находящаяся в жидком состоянии во внутренних объемах теплопередающих трубок 4 (в рабочей их части), испаряется и конденсируется на поверхности тракта 5.

Конденсат с этой поверхности стекает, возвращаясь во внутренние объемы теплопере- . дающих трубок 4, Таким образом, замыкаются циклы теплопередачи. Часть конденсата отсасываетсл через гидравлические мосты 10 в пористую структуру 7, покрывающую поверхность тракта 6.

В тех случаях, когда необходимо обеспечить надежность запуска теплообменно1754679

F — рабочая поверхность теплопередающих трубок; гл pit — объемная теплота оттаивания замороженного шлама; г + — объемная теплота испарения теплоносителя в теплопередающих трубках. го аппарата 3 в цикле намораживания, внутренняя поверхность рабочей части трубок 4 покрывается пористой структурой 12, Отта-. ивание осуществляется в том же баке 1 без перемещений теплообменного аппарата 3 с S теплопередающими трубками 4. В момент завершения цикла замораживания проис- Зазор между поверхностью тракта 5 и ходит опорожнение бака 1 с последующим . пористой структуры мостов 10 не должен включением тракта 5. Далее практически превышать максимального размера пор без затрат времени начинается цикл оттай- 10 этой структуры. Максимальный размер пор ки за счет испаряемого из пористой струк- рассчитывается по формуле туры 7 теплоносителя и конденсации его в Da со/р„, Lg, теплопередающих трубках 4 до тех пор, пока на внешней поверхности теплопередаю- где 0 - максимальный размер пор; щих трубок 4 не образуется достаточный,15 о- поверхностное натяжение теплонослой жидкости для того, чтобы по нему, как . сителя внутри передающих трубок; по смазочному слою, под действием тяже-:. . р — плотность теплойосителя внутри сти мог быть удален остальной наморожен- " теплопередающих трубок; ныЙ слОЙ 11, 1 — максимальный размер гидравличеНетРУДно пРеДставить, что толЩина та- 20 ского поста когб слоЯ может быть Достаточно малой и, g — ускорение свободного падения. следовательно мало времени будет Зан - При изготовлении мостов 10 из другой мать и сам процесс оттаивания. После от- . пористой структуры, чем структура 7, необтайки, УдалениЯ льда и повтоРного ходимо иметь в виду, что контакт между заполнения бака 1 снова переходят к циклу 25 гидравлическими мостами 10 и структурой 7 эамораживаниЯ, т.е. цикл повтоРЯетсЯ. должен удовлетворять тем же требованиям, Если в процессе цикла оттаивания В 30» что и между мостами 10 и поверхностью не днища 13 оттаивание бУдет идти медлен- такта 5. Пористая структура гидравлических нее, чем на остальной поверхности, в мостовможетбытьметаллическойилиизгокачестве материала днища 13 теплопереда- 30 товленной из других материалов, например ющихтрубок 4 использУетсЯ матеРиал, име- . полимерных. Главное, чтобы материал был ющий низкие значения коэффициента инертныи. Расстояния между поверхностятеплопРоводности, и УвеличиваетсЯ толщи-: ми трактов 5 и 6 достаточны для удержания на днища, и йакопления в объемах структур.7 необхоВозможно перемещение бака 1 под теп- 35 димых количеств теплоносителя. лообменным аппаратом 3 с теплопередаю- В качестве пористого материала струкщими тРУбками 4 пРи гибких свЯзЯх тРактов туры 7 следует предусматривать металличе5и6. ский пористый материал с высокой

ДлЯ обеспечениЯ возвРата жидкости в теплопроводностью так, чтобы обеспечить поРистУю стРУктУРУ 7 предусмотрены гид- 40 меньшиетермическиесопротивления в проравлические мосты, обеспечивающие отсос цессах конденсации и испарения жидкости жидкости с внУтРенней повеРхности тракта . иэ объемов пор этого материала, Таким ус5 в цикле замораживания и передачи ее в ловиям соответствуют пакеты металличепоРистУю стРУктУРУ тРакта 6. Гидравличе- . ских сеток из меди, латуни или стали, ские мосты редс ав яю собой стержни массивы металлического войлока из этих же кольца или пластины из пористой структу- 45 конструкционных материалов, в том числе

Ры, котоРые охватывают повеРхность тРак- ., высокопористые ячеистые материалы; этим та 5 по пеРиметРУ, частично или полностыю требованиям могут удовлетворять спеченимеют плотный контакт с поверхностью ные из порошков(медных, бронзовых и др.) тракта 5 так, чтобь! Обеспечить подсос жид- пористые материалы, нанесенные на поверкости в аккУмУлиРУющий объем поРистой 50 хностьтракта 6. структуры. Объем пор структуры определя- . Для определения возможных условий

eTc o формуле: эксплуатации устройство по изобретению проводились расчетно-теоретические исс Р г Р . ледования и проработки. В них изменялись пор = гп рп условия охлаждения (козффициенты теплогде Чпор — объем пор, отдачи со стороны охлайдающих и греющих д — толщина слоя эамораживаемого сред, отношения поверхностей участков шлама; подвода и отвода тепла, толщин наморо1754679 женного слоя, температуры охлаждающего теплоносителя). Проводился поиск оптимальных условий работы льдогенератора обычного типа и с тепловыми трубами. Установлено, что в зависимости от перечисленных факторов при работе кристаллизаторов с низкоконцентрированнйми растворами всегда существуют области режимных параметров, в которых аппарат для удаления шлама замораживанием с тепловыми трубами имеет лучшие характеристики чем без них. Так для вымораживания растворов солей при толщинах намораживания 7 мм и температуре охлаждающей среды 20 с время цикла в аппарате с тепловыми трубами при — 1 йа 20 30 меньше, а следова4

К тельно выше пройзводительность аппарата.

Таким образом, устройство по изобретению достаточно эффективно, без потерь и с высокой надежностью обеспечивает гибкую взаимосвязь процессов замораживания и оттайки при высокой эффективности процессов, Формула изобретения

1, Устройство для обработки шлама за. мораживанием и оттаиванием, содержащее бак, теплообменник с трактами плачи охлаждающего и нагревающего теплоносителей.отл ича ю ще вся тем, что,c целью повышения производительности и надежности эксплуатации, теплообменник выпол5 нен в виде аппарата, состоящего из герметичной камеры со встроеннымйтеплопередающими трубками, заполненными теплоносителем, тракт подачи нагревающего теплоносителя в объеме камеры снабжен

10 покрывающим его поверхность пористой . структурой для аккумулирования теплоносителя, устройство также снабжено размещенными между трактами подачи охлаждавщего и нагреваемого теплоноси15 телей в объеме камеры гидравлическими мо- . стами из пористых структур в виде стержней или пластин с кольцами, охватывающими, поверхность тракта подачи охлаждающего теплойосителя и соединяющими их, 20

2. Устройство rio п.1, о тл и ч а ю ще ес я тем, что теплопередающие трубки снаб- жены пористой структурой. расположейной на внутренней поверхности их рабочйх час25 тей, 3. Устройство по пп. 1 и 2, о т л и ч а ющ е е с я тем, что днище теплопередающих трубок выполнены теплоизоляционного мате оиала.