Способ клепки

Иллюстрации

Показать всеРеферат

Использование: клепально-сборочные работы, само ютостроение. Сущность изобретения: в отверстие с зенковкой устанавливают заклепку с выступающей закладной головкой. На хвостовик стержня заклепки по плотной посадке устанавливают технологический элемент в виде разрезной втулки, заформованной в эластичную оболочку. Высота втулки не превышает длины выступающего хвостовика. Осуществляют предварительное пластическое деформирование хвостовика усилием, превышающим усилие клепки, необходимое для формирования замыкающей головки . Удаляют технологический элемент и формируют замыкающую головку. 5 ил.

(И) (11) СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (ss)s В 21 J 15/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНКЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4858182/27 (22) 08.08.90 (46) 07.10.92. Бюл. N. 37 (71) Харьковский авиационный институт им. Н.Е )Куковского (72) А.Г.Гребеников, В.В.Губарев, B.M,Àíäpe@eetco, С.Г.Васильченко, И.В.Павлов, Е.А.Большаков и В,M.Ïóïûøåâ (56) Авторское свидетельство СССР

N 1250378, кл. В 21 J 15/02, 1985. (54) СПОСОБ КЛЕПКИ

{57) Использование: клепально-сборочные работы, само: етостроение. Сущность изоИзобретение относится к клепальносборочным работам в авиастроении, в частности к способам клепки.

Известен способ клепки потайных заклепок, заключающийся в выполнении в пакете соединяемых деталей отверстия, образовании в отверстии гнезда (зенковки) под потайную закладную головку заклепки, глубина которого меньше высоты закладной головки, вставке в отверстие заклепки, предварительном пластическом деформировани выступающего из отверстия хвостовика стержня заклепки усилием, меньшим, чем необходимо для образования замыкающей головки, разгрузке соединения и последующем окончательном формировании замыкающей головки (Руководящие технические материалы РТМ-1.4.477-78, Выполнение высокоресурсных герметичных соединений заклепками с компенсатором, M.:

НИАТ, 1980. — C.15, рис.10). бретения: в отверстие с зенковкой устанавливают заклепку с выступающей закладной головкой. На хвостовик стержня заклепки по плотной посадке устанавливают технологический элемент в виде разрезной втулки, заформованной в эластичную оболочку. Высота втулки не превышает длины выступающего хвостовика. Осуществляют предварительное пластическое деформирование хвостовика усилием, превышающим усилие клепки, необходимое для формирования замыкающей головки, Удаляют технологический элемент и формируют замыкающую головку. 5 ил.

Известен способ клепки, включающий образование в пакете соединяемых деталей отверстия с зенковкой, вставку в него заклепки с закладной головкой, выступающей над плоскостью пакета, установку с зазором на выступающий из отверстия хвостовик стержня заклепки технологического элемента в виде втулки. превышающей длину хвостовика стержня, предварительное пластическое деформирование заклепки усилием, равным усилию формирования замыкающей головки, удаление технологической втулки и окончательное образование соединения путем формирования обычной замыкающей головки (Авторское свидетельство СССР М 1250378, кл, В 21 J 15/02, 1985), Недостатком известного способа является следующее. Предварительное пластическое деформирование заклепки осуществляют усилием формирования замыкающей головки, величины которого недостаточно, чтобы реализовать высокую

1766571

10

55 степень обмятия микронеровностей на контактирующих поверхностях и тем самым при работе соЬдинения существенно разгрузить заклепку и зону концентрации на .:.лряжений около отверстия за счет увеличения нагрузки, передаваемой с одной детали на другую силами трения. Поскольку поверхности контакта в зоне отверстия после клепки остаются достаточно шероховатыми, то йри циклическом нагружении соединения из-за периодического упругопластического деформирования ("стирания") микронеровностей будет иметь место снижение напряжения (усилия) осевой затяжки соединения. Кроме того, установка технологического элемента (втулки) на хвостовик стержня с зазором снижает технологичность способа, так как дополнительно необходимо обеспечивать соосность расположения втулки и стержня заклепки.

Неконцентричность технологической втулки и хвостовика стержня перед клепкой может привести к неосесимметричной осадке стержня на предварительном этапе его деформирования и, как следствие, к смещению ("завалу") замыкающей головки. При малой величине зазора не исключена возможность заклинивания втулки на предварительно ссаженном стержне заклепки.

Использование технологической втулки высотой, большей длины хвостовика стержня, приводит при клепке к осевому перемеще"нию заклепки в отверстии, в результате которого возможна локальная деформация соединяемых деталей в виде утяжки закладной головки, а в ряде случаев происходит нарушение сплошности материала закладной головки (ее кольцевой срез).

Целью изобретения является повышение технологичности способа и качества заклепочного соединения.

Указанная цель достигается тем, что в способе клепки, включающем образование в пакете соединяемых деталей отверстия с зенковкой, вставку в него заклепки с закладной головкой, выступающей над плоскостью пакета, установку на выступающий из отверстия хвостовик стержня заклепки технологического элемента, предварительное пластическое деформирование выступающего хвостовика, удаление технологического элемента и окончательное формирование замыкающей головки, используют технологический элемент, выполненный в виде разрезной втулки, заформованной в эластичную оболочку, втулку устанавливают на хвостовик стержня по плотной посадке, при этом высота втулки не превышает длину хвостовика стержня, а предварительное пластическое деформирование осуществляют усилием, превышающим усилие клепки, необходимое для формирования замыкающей головки, В результате предварительного пластического деформирования заклепки повышенным клепальным усилием достигается уменьшение шероховатости стыкуемых поверхностей деталей вокруг отверстия. Это позволит при работе соединения увеличить нагрузку, передаваемую с одной детали на другую силами сцепления контактирующих поверхностей, а следовательно, разгрузить заклепку и зону концентрации напряжений около отверстия. Кроме того, обмятие микронеровностей стыкуемых поверхностей повышенным усилием повышает их сопротивление износу под действием циклических нагрузок, что обеспечивает стабильность осевой затяжки соединения, Под действием повышенного усилия происходит более интенсивное упрочнение (наклеп) зенковки и поверхностных слоев деталей вокруг отверстия, а также осадка закладной головки заклепки с обеспечением ее выступания над плоскостью пакета в пределах 0...0,05 мм. Последнее исключает необходимость применения механической зачистки закладной головки заклепки для достижения требуемого качества внешней поверхности заклепочного соединения, что, в свою очередь, позволяет избежать возможных повреждений детали зачистным инструментом и сохранить защитное антикоррозионное покрытие пакета и заклепки.

Использование технологического элемента в виде заформованной в эластичную оболочку составной втулки из высокопрочного материала, которую устанавливают на хвостовик стержня заклепки по плотной посадке и которая не превышает торец стержня вставленной в отверстие заклепки, повышает технологичность способа клепки (втулка соосна стержню и фиксируется на нем, фиксируя одновременно заклепку в отверстии, в результате чего исключается возможность дефектной осадки стержня, а процесс клепки может быть осуществлен при любом расположении заклепки к линии горизонта, что позволяет использовать способ в условиях стапельной сборки). Выполнение втулки составной и заключение ее в обойму из эластичного материала обеспечивают сьемность технологического элемента независимо от радиальной раздачи хвостовика стержня заклепки.

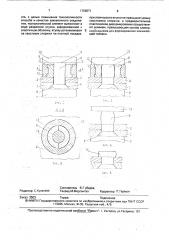

На фиг.1 показан пакет соединяемых деталей с вставленной в отверстие заклепкой и установленным на выступающем из отверстия хвостовике стержня заклепки

1766571

25

40

50 технологическим элементом в начальный момент этапа предварительного пластического деформирования заклепки; на фиг.2— сечение А-А на фиг,1; на фиг,3 — заклепочное соединение в конечный момент этапа предварительного пластического деформирования заклепки; на фиг.4 — заклепочное соединение в начальный момент этапа окончательного формирования замыкающей головки; на фиг.5 — готовое заклепочное соединение.

Способ клепки осуществляют следующим образом.

В пакете, состоящем из деталей 1 и 2, выполняют отверстие 3 с зенковкой 4, в которое вставляют- заклепку 5 с потайной закладной головкой 6. При этом закладная головка выступает над поверхностью детали 1. Затем пакет с вставленной заклепкой устанавливают на неподвижный пуансон (обжимку) 7 клепального оборудования, Выступающий над поверхностью детали 2 хвостовик 8 стержня заклепки сопрягают с технологическим элементом 9, выполненным в виде недеформируемой втулки с внутренним диаметром, равным диаметру стержня заклепки 5, разделенной по оси на две части 10 и 11 и заформованной в эластичную оболочку 12. Высота недеформируемой втулки при этом не должна превышать величину выступания хвостовика 8 над пакетом. После этого обжимкой 13 с плоской рабочей поверхностью производят предварительное пластическое деформирование заклепки, в процессе которого под действием повышенного усилия потайная закладная головка 6 осаживается заподлицо с поверхностью детали 1. Технологический элемент 9, упираясь в пакет непосредственно у границы отверстия, исключает подштамповку деталей и утяжку закладной головки заклепки. После разгрузки соединения технологический элемен" 9 удаляют и теми же обжимками окончательно формируют замыкающую головку 14.

Пример. В пакете, состоящем из детали 1 толщиной 2,0 мм и детали 2 толщиной 2,0 мм (обе детали из алюминиевого сплава Д16АТ), сверлением выполняли цилиндрическое отверстие 3 диаметром 4,1 мм. Со стороны детали 1 отверстие зенковали, в результате чего получали коническое гнездо (зенковку) 4. В образованное отверстие с зенковкой вставляли заклепку 5 из сплава В65, диаметр стержня и длина которой соответственно были равны 4,0 и 9,0 мм (заклепка 4-9-Ан. ОксОСТ 1 34087-80). При этом закладная головка 6 заклепки выступала над поверхностью детали 1 на величину, равную 0,1 мм, а хвостовик 8 стержня — над поверхностью детали 2 на величину, равную 5,1 мм. Пакет деталей с вставленной заклепкой размещали на неподвижном пуансоне (обжимке) 7 клепального пресса КП204М, после чего на хвостовик 8 стержня устанавливали технологический элемент 9, который был выполнен в виде втулки, разделенной по оси на две части 10 и 11, со следующими параметрами: высота 5,0 мм; внутренний диаметр 4,0 мм; наружный диаметр 14,0 мм. Кроме того, на боковой поверхности втулки выполнялась кольцевая канавка шириной 3,0 мм и глубиной 0,5 мм.

Составные части втулки изготавливались из стали У8А, термообрабатывались до твердости HRC 58„.62 и заформовывались в резиновую оболочку 12. После установки технологического элемента перемещением верхней обжимки 13 пресса, имевшей плоскую рабочую поверхность, осаживали закладную головку 6 усилием., равным, примерно, 5000 даН. При этом происходила и частичная осадка хвостовика 8 стержня, который перед клепкой выступал над торцом втулки на величину, равную 0,1 мм, Затем соединение разгружали и индикатором часового типа, снабженным специальной насадкой, контролировали величину выступания закладной головки 6 над поверхностью детали 1, составившую 0,01 мм (согласно ОСТ 1 02507-84 потайные закладные головки заклепокдля обеспечения качества внешней поверхности авиационных изделий должны выступать над плоскостью обшивок на величину, равную 0...0,05 мм).

После этого технологический элемент 9 удаляли и теми же обжимками формировали обычную плоскую бочкообразную замыкающую головку 14 диаметром 6,4 мм.

Таким образом, предлагаемый способ клепки по сравнению с существующим повышает качество и надежность заклепочных соединений, в частности усталостную дол говечность и качество внешней поверхности.

Кроме того, за счет более высокой технологичности предлагаемого способа повышается производительность процесса клепки, Формула изобретения.

Способ клепки, включающий образоваwe в пакете соединяемых деталей отверстия с зенковкой, вставку в него заклепки с закладной головкой, выступающей над пло-. скостью пакета, установку на выступающий из отверстия хвостовик стержня заклепки технологического элемента, предварительное пластическое деформирование выступающего хвостовика, удаление технологического элемента и окончательное формирование замыкающей головки, отличающийся тем, 7

1766571 что, с целью повышения технологичности способа и качества заклепочного соединения, технологический элемент выполняют в виде разрезной втулки, эаформованной э эластичную оболочку, втулку устанавливают на хвостовик стержня по плотной посадке, т г„

1 с, ) и

e=(".т

Составитель В.Г убарев, Техред М.Моргентал Корректор П,Гереши

Редактор С.Кулакова

Заказ 3503 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101.1 при этом высота втулки не превышаетдлину хвостовика стержня, а предварительное пластическое деформирование осуществляют усилием, превышающим усилие клепки, необходимое для формирования замыкающей головки.