Устройство для массирования костных отрубов

Иллюстрации

Показать всеРеферат

Использование: на предприятиях мясоперерабатывающей промышленности для массирования мясного сырья на стадии посола. Сущность изобретения: устройство содержит раму 1, установленный на горизонтальном валу 5 с возможностью одновременного вращения и качательного перемещения в вертикальной плоскости полый барабан 2 с крышкой 6 для загрузки и выгрузки продукта, имеющий форму призмы . Боковые грани барабана 2 выполнены наклонными под углом 15°+(1...5)°коси вала 5, а центры торцовых стенок барабана 2 смещены относительно этой оси. 4 ил. 2 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)s А 22 С 9/00

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИ

К ПАТЕНТУ (21) 4826203/13 (22) 16.05.90 (46) 23.01.93, Бюл. N 3 (71) Кемеровский технологический институт пищевой промышленности (72) Л.С. Кудряшов и В.В. Ильиных (73) Л.С. Кудряшов (56) Авторское свидетельство СССР

М 891047, кл. А 22 С 9/00, 1980. (54) УСТРОЙСТВО ДЛЯ МАССИРОВАНИЯ

КОСТНЫХ ОТРУБОВ (57) Использование: на предприятиях мясоперерабатывающей промышленности для

„„5U„„1790369 АЗ массирования мясного сырья на стадии посола. Сущность изобретения: устройство содержит раму 1, установленный на горизонтальном валу 5 с возможностью одновременного вращения и качательного перемещения в вертикальной плоскости полый барабан 2 с крышкой 6 для загрузки и выгрузки продукта, имеющий форму призмы, Боковые грани барабана 2 выполнены наклонными под углом l5 +(1...5) к оси вала

5, а центры торцовых стенок барабана 2 смещены относительно этой оси, 4 ил, 2 табл.

1790369

Изобретение относится к оборудованию мясной промышленности, а именно к устройствам для грассирования мясного сырья и может быть использовано при производстве мясных соленых продуктов на стадии посола.

Известно устройство для массирования костных отрубов, содержащее основание, вращающуюся емкость цилиндрической формы к внутренней поверхности которой приварены лопасти для перемещения отрубов в вертикальной плоскости, крышку для загрузки и выгрузки, раму шарнирно соединенную с основанием и механизм перевода емкости в горизонтальное или близкое к нему положение, Недостатками указанного устройства являются; неравномерность обработки и нарушение целостности костных отрубов за счет перемещения отрубов только в вертикальной плоскости и невозможности перемещения в осевом направлении ввиду стабильного поло>кения емкости, а также сложность конструкции устройства из-за наличия поворотной рамы шарнирно закрепленной к основанию и механизма перевода емкости в горизонтальное или близкое к нему положение.

Также известна конструкция устройства для массирования костных отрубов, которая к устройству, дополнительно снабжена механизмом для сообщения емкости колебательного движения относительно продольной оси, выполненного в виде эксцентрика, для придания отрубам дополнительно продольных перемещений и равномерности обработки, Недостатком данного устройства является то, что оно имеет более сложную конструкцию по сравнению с предыдущим, ввиду наличия эксцентрикового механизма.

Наиболее близким техническим решением, выбранным в качестве прототипа, является устройство для массирования костных отрубов, включающее раму, установленный на горизонтальном валу с возмо>кностью одновременного вращения и качательного перемещения в вертикальной плоскости полый барабан имеющий форму правильной призмы, крышку для загрузки и выгрузки и механизм колебания барабана кулачкового типа.

Недостатком конструкции устройства, взятого за прототип, является сложность его конструкции за счет наличия механизма колебания кулачкового типа для сообщения барабану одновременно качательного перемещения в вертикальной плоскости, обеспечивающего изменение угла наклона боковых граней барабана относительно го5 10

45 ризонтального вала, сообщающих отрубам перемещения в продольном направлениях, а также сложность и ненадежность крепления вала барабана в опорах вращения; как со стороны крепления кулачка, так и с противоположной.

Цель изобретения — обеспечение равномерности обработки с сохранением целостности костных отрубов и упрощение конструкции устройства.

Указанная цель достигается тем, что в известной конструкции устройства для массирования костных отрубов, боковые грани барабана выполнены наклойными под углом 15+(1...5)о к оси вала, а центры торцевых стенок барабана смещены относительно этой оси.

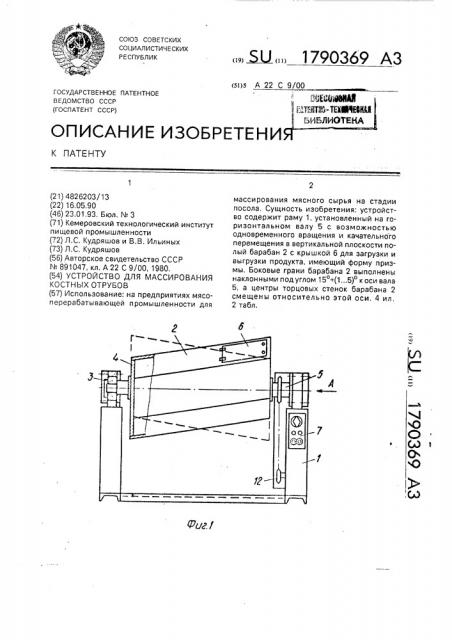

Существенными признаками данного изобретения является то, что боковые грани барабана имеющего форму призмы выполнены наклонными под углом 15+(1...5) к оси вала, а центры торцевых стенок барабана смещены относительно этой оси, которые нами не обнаружены при сравнении с другими техническими решениями, На фиг. 1 изображено устройство для массирования костных отрубов, общий вид; на фиг. 2 — вид А на фиг, 1; на фиг. 3— положения вращающегося барабана при различных углах поворота: а — 0, б — 90О, в — 180О; на фиг. 4 — траектория движения костных отрубов в ходе массирования, Устройство для массирования костных отрубов включает раму 1, вращающийся полый барабан 2 установленный на подшипниках 3 и закрепленный торцевыми стенками

4 на горизонтальном валу 5 с крышкой 6 для загрузки и выгрузки продукта, привод и пульт управления 7.

Вращающийся полый барабан 2, имеющий форму призмы, выполнен наклонным, боковые грани 8 которого расположены под углом 15+(1...5) к оси вала 5, причем центры торцовых стенок 4 барабана 2 смещены относительно оси вала 5. Привод устройства состоит из электродвигателя 9, муфты 10, червячного редуктора 11 и цепной передачи

12, Пульт управления 7 устройства включает в себя реле времени, кнопки управления, сигнальные лампы и пусковую аппаратуру (на фиг. 1 не обозначены), Реле времени позволяет задавать продолжительность массирования в пределах 0 — 180 мин. Кроме этого, устройство снабжено блоком конечных выключателей, с помощью которых обеспечивается остановка вращающегося полого барабана 2 в нужных положениях (в положениях загрузки или выгрузки). Привод

1790369 т9 а > 1,57,и

55 и пульт управления 7 устройства смонтированы на раме 1.

Устройство для массирования костных отрубов работает следующим образом, В полый барабан 2, установленный в положение крышкой 6 вверх, загружают предварительно нашприцованные рассолом костные отруба, например окорока, добавляют недостающее количество рассола (до 15 / к исходной лассе сырья), закрывают герметично крышкой 6 и задают с помощью реле необходимый интервал времени обработки, например, 30 мин. Затем, нажатием кнопки "Пуск" на пульте управления 7 производят включение привода устройства. Вращение or электродвигателя

9 через муфту 10, червячный редуктор 11 и цепную передачу 12 передается полому барабану 2 с частотой 2 об/мин.

В процессе работы полый барабан 2, имеющий форму наклонной призмы, с сырьем, например окороками, установленный на горизонтальном валу 5, совершает одновременно вращение и качательные перемещения в вертикальной плоскости относительно вала 5, в результате сов лестного действия которых барабан 2 попеременно изменяет свое расположение в пространстве относительно этого вала. Причем, вращательное дви>кение барабана 2 осуществляется за счет вращения вала 5, г качательные перемещения в вертикальной плоскости — за счет попеременного изменения наклона боковых граней 8 и расположения торцовых с енок 4 к оси вала 5, последние закреплены

àcèììerðè Hо отHîñèòåëüíо друг друга, центры которых смещены относительно этой оси, Совершаемые изменения распола>кения полого барабана 2, относительна горизонтального вала 5, в зависимости от у. ла поворота представлены на фиг. 3.

При этом продукт, например окорока, находящиеся внутри полого барабана ", в результате движения в начале поднимаются боковыми гранями 8 вверх на высоту несколько выше угла естественного откоса и затем падают или перекатываются вниз попадая на нижнюю боковую грань 8 располо>кенную под углом 15- (1...5)" к оси вала 5 и далее скользя и перекатываясь перемещаются вдоль барабана 2 до упора о торцовую стенку 4 или близкое к этому положению, Затем BHQBb цикл повторяется, HG перемещаться они будут по наклонной боковой грани 8 вдоль барабана 2 в направление обратном первоначальному, осуществляя таки л образом сло>кное движение, траектория которого показана на фиг. 4. В результате обработки продукту, например окорокам, обеспечивается равномерность

50 обработки с сохраненисм их целостности, Причем траектория движения костных отрубов (см, фиг. 4) достигается благодаря перемещением в вертикальном направлении за счет вращения полого барабана 2 относительно горизонтального вала 5, а также благодаря попеременным перемещениям влево и вправо вдоль барабана 2 за счет качательного перемещения его в вертикальной плоскости, при этом угол наклона боковых граней составляет 15+(1...5)о к оси вала

5, а изменение их наклона на противоположный относительно вала 5 осуществляется вращением торцовых стенок 4, закрепленных на валу 2 ассиметрично относительно друг друга, центры которых смещены относительно оси вала 5.

Во время вращения полого барабана 2 наклон боковых граней 8 относительно горизонтально располо>кенного вала 5 меняется на противоположный два раза.

По истечении времени обработки, например 30 мин, программным устройством подается сигнал на остановку барабана 2 и далее е"o фиксация в положении выгрузки, которая осуществляется с помощью конечного выключателя блока управления. Далее производят открытие крышки 6 и продукт самотеком, под действием силы тяжести, выгружается в заранее установленную под барабан 2 емкость, например напальную тележку (на фиг. 1 не показано), После вь;грузки продукта нажатием соответствующей кнопки на пульте управления 7 полый барабан 2 устанавливается в положение загрузки.

Далее цикл повторяется.

В заявляемом устройстве, для обеспечения продукту во время обработки продольных перемещений вдоль барабана, угол наклона боковых граней к оси вала заявлен, авторами, равным 15+(1...5), который определен из условий свободнога перемещения отрубов по наклонной плоскости и с учетом вертикального их перемещения Hà основе математических расчетов и проведенных экспериментальных исследований на модельных образцах.

Начальный угол наклона боковых граней к оси вала рассчитан по формуле, удовлетворяющей неравенству где д — угол наклона боковой грани, град;

p — истинный коэффициент трения (((=0,17), Откуда начальный угол наклона равен а > 15. Исходя из неравенства и числового

1790369 значения угла наклона, начальный угол наклона боковых граней к оси вала принят равным 15О, Вместе с тем авторами указано на возможность некоторого увеличения начально- 5 го угла наклона 15 на 1...5, что также обеспечивает качественное перемещение костных отрубов вдоль барабана. Однако большее увеличение угла наклона боковых граней к оси вала (т,е. расширение интерва- 10 ла 1...5 ) нежелательно по ряду причин: во-первых, костные отруба, например окорока, корейки, грудинки как объекты обработки, имеют сложное по своей структуре строение, включающие внутри себя наличия 15 определенного количества костей (т.е. костной ткани), прочность и твердость которых в сотни и десятки сотен раз превышает прочность других включений, например мышечной, жировой тканей. В связи с этим 20 и роцесс обработки костных отрубов требует (или должен включать) мягкий режим обработки, который бы исключал какие бы то ни было разрушения целостности самих отрубов; 25 во-вторых, расчетным путем оценено влияние изменения угла наклона боковых граней на процесс накопления костными отрубами кинетической энергии во время дви>кения по наклонной грани, которая 30 является мерой количественного определения запасенной энергии, которую определяли по формуле а) h+V2, 35

6 / Vo

К

q 2 где WK — кинетическая энергия, Дж;

G — масса отруба, кг;

9 — ускорение свободного падения, 40 м/с;

V4o,V — начальная и конечная скорости движения отрубов по наклонному пути, м/с, Для упрощения расчетов принято; G=1;

V > — О.

50 мы, о т л и ч а ю щ е е с я тем, что, с целью обеспечения равномерности обработки с сохранением целостности костных отрубов

55 и упрощения конструкции устройства, боковые грани барабана выполнены наклонными под углом 15+(1...5) к оси вала, а центры торцевых стенок барабана смещены относительно этой оси, Формула изобретения

Устройство для массирования костных отрубов, содержащее раму, установленный на горизонтальном валу с возможностью одновременного вращения и качательного перемещения в вертикальной плоскости полый барабан с крышкой для загрузки и выгрузки продукта, имеющий форму призКонечную скорость отруба определяли по формуле где,и- истинный коэффициент трения отруба о поверхность боковой грани,,и = 0,17; а — угол наклона боковой грани, град;

h — высота наклона боковой грани,м; у — ускорение свободного падения, м/с;

Результаты расчета сведены в табл. 1.

Следовательно, при увеличение угла наклона боковых граней свыше указанного значения 15+(1...5)о, накопление кинетической энергии в продукте увеличивается и составляет: для угла а= 25 в 3,04 раза, а при увеличении угла на 10 увеличивается в 4,19 раза, что указывает на вероятность возможного нарушения целостности костных отру60В. в — третьих, экспериментально установлено влияние угла наклона боковых граней барабана на целостность костных отрубов, результаты которых представлены в табл. 2.

Оценку целостности костных отрубов после обработки проводили визуально по окончании времени обработки, Из табл. 2 следует, что изменение угла наклона боковых граней относительно начального, равного 15О, в интервале 1...5 нарушений в целостности костных отрубов отсутствует, за исключением окороков при угле 20О, а увеличение свыше указанного интервала, приводит к нарушениям целостности костных отрубов, В целом, исходя из полученных результатов, угол наклона боковых граней к оси вала принят равным 15+(1...5)о.

Изобретение обеспечивает равномерность обработки костных отрубов с сохранением их целостности, упрощает конструкцию устройства и снижает его металлоемкость.

1790369

Таблица 1 г

Таблица 2

П р и м е ч а н и е: + — целостность отруба сохранена; — — целостность отруба имела нарушения;

Ь вЂ” целостность отруба имела значительные нарушения, 1790369 г.1

Составитель Л. Кудряшов

Редактор Т, Куркова Техред М.Моргентал Корректор Л, Пилипенко

Заказ 355 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101