Способ сушки подложек

Иллюстрации

Показать всеРеферат

Использование: изобретение может быть применено при обработке подложек, используемых при изготовлении фотошаблонных заготовок. Сущность: способ включает размещение подложек на подложкодержателе в вертикальном положении с определенным интервалом, выдержку в парах воды при температуре 100-105°С и давлении (1.02-1,025)- 105Н/м2 в течение определенного времени и вертикальное вытягивание со скоростью 110-130см/мин. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (яп Н 01 (21/324

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) (Й)

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ

t = K> (сек), д а (р=К e - (м) д где К вЂ” коэффициент, Вт/м0С;

=3.5-5. — толщина подложки. м; (21) 5000137/25 (22) 05.08,91 (46) 15.05.93. Бюл. N 18 (76) А,Е.Варнаков, Б.Г.Грибов, И.А.Кирюхин, Р,А,Родионов, Л.Н,Шевякова и В.А.Шукшина (56) Авторское свидетельство СССР

N 580917, кл. В 08 В 3/02, 1977.

Патент США ¹ 4643774, кл, B 08 В 3/12, "

1987.

Заявка Японии № 63-67735, кл. Н 01 l.

21/304, 1988.

Изобретение относится к области электронной техники, в частности к технологии сушки поверхности полупроводниковых и стеклянных подложек, используемых при изготовлении фотошаблонных заготовок (ФШ3).

Целью изобретения является повышение качества поверхности подложек и производительности.процесса.

Поставленная цель достигается тем, что в известном способе сушки подложек. включающем размещение подложек на подложкодержателе в вертикальном положении с заданным интервалом, выдержку при постоянной температуре и вертикальное вытягивание в парах воды с заданной скоростью, интервал "Ь" между подложками устанавливают в соответствии с соотношением:

„„Я „„1816331 АЗ (54) СПОСОБ СУШКИ ПОДЛОЖЕК (57) Использование: изобретение может быть применено при обработке подложек, используемых при изготовлении фотошаблонных заготовок, Сущность: способ включает размещение подложек на подложкодержателе в вертикальном положении с определенным интервалом, выдержку в парах воды при температуре 100-105 С и давлении (1,02-1,025) 105 H/мР в течение определенного времени и вертикальное вытягивание со скоростью 110-130 см/ мин.

1 табл. (; коэффициент теплопроводности материала подложки, Вт/м0С, выдержку проводят в парах воды при температуре

100-105 С и давлении(1,02-1,025) 10 н/м в течение времени т, определяемого по формуле: где К вЂ” безразмерный коэффициент;

К 1=(3,5-5,0) 10 ; д- толщина подложки, м;.

I — высота подложки, м; а — коэффициент температуропроводности материала подложки, м /с, а вытягивание осуществляют со скоростью

110-130 см/мин.

Сущность изобретения состоит в следующем. Размещение подложек на подложкодержателе вертикально с интервалом "b", определяемым по формуле:

b=K

1816331 выдержка в камере в парах воды при давлении (1,02-1.025) 10 н/м и температуре

100-105"С в течение времени t, определяемого по формуле:

K=K1 . д*! а и последующее вертикальное вытягивание . их со скоростью 110-130 см/мин существенно повышают качество осушенной поверхности подложек.

В процессе выдержки с указанными режимами в первоначальный момент времени вла>кный нагретый пар, заполняющий камеру под указанным давлением, быстро конденсируется на сравнительно холодной поверхности подложек. При этом поверхность подложек покрывается микрокаплями дистиллированной воды, количество кото- 20 рых быстро возрастает, превращаясь в тончайший слой конденсата, который равномерно распределяется по поверхности, В последующем под действием горячего пара, равномерно омывающего каждую 25 поверхность подложки в пространстве,необходимом и достаточном для теплообмена между паром и подложками без снижения температуры всего обьема пара, происходит интенсивный и равномерный двусто- 30 ронний прогрев подложки на всю ее. толщину до температуры пара, близкой к

100 С. При этом конденсация пара на поверхности подложек постепенно прекращается и на ней остается вышеуказанный тонкий равномерный слой конденсата. Равномерно прогретые во всем объеме подложки, при вертикальном вытягивании их вместе с подложкодержателем из камеры с указанной скоростью, плавно в течение не- 40 . скольких секунд попадают из среды с повы- шенной относительной влажностью и. температурой в среду с низкой относительной влажностью и более низкой температурой. При этом оставшийся на поверхности 45 разогретой подложки тончайший слой конденсата тут же испаряется в среде с.низкой относительной влажностью за счет остаточ ного тепла подложки, не оставляя никаких следов.. В результате получают совершенно 50 сухую поверхность подложек, на которой практически отсутствуют пятна, потеки и точки. Равномерный прогрев подложки во всем ее обьеме и по всей поверхности, а также сравнительно большая скорость вы- 55 тягивания улучшают качество осушенной поверхности подложек и тем самым способствуют получению поверхности с равномерным распределением гидрофобности, что является необходимым требованием для качественного проведения последующих операций, например нанесения маскирующих слоев.

Прирабочем давлении в камере менее

1,02 10 н/м в условиях изохорного процесса и контакте парэ (рабочего тела) с сравнительно холодными подложками происходит снижение температуры пара ниже температуры насыщения, что приводит к неравномерному и недостаточному прогреву подложек и тем самым к снижению качества осушенной поверхности, т,е. появлению на ней точек. сыпи, потеков,и неравномерному распределению гидрофобности.

При рабочем давлении в камере более

1,025 10 н/м в условиях изохорного про5 цесса происходит образование в ней слишком большого количества перегретого пара, при котором первоначально снижается конденсация его на поверхности подложек, а в дальнейшем ухудшается процесс теплообмена между паром и поверхностью подложек, что приводит к неравномерному и недостаточному прогреву подложек и тем самым к снижению качества осушенной поверхности.

При выдержке подложек в камере в течение временит менее 3,5 10 () сек

11Г l а происходит их неравномерный и недостаточный прогрев, что приводит к снижению качества осушенной поверхности, т.е, к появлению на ней точек, сыпи, потеков и неравномерному распределению гидрофобности.

При выдержке подложек в камере в.течение времени r более 5,0 10 () сек

11д I а состояние их прогрева не улучшается, а только затягивается процесс сушки и,следовательно, снижается его производительность, При создании интервала "b" между вертикальностоящими подложками в камере д менее 3,5 -г(м), в условиях конвективного теплообмена между подложками и обтекающим их паром, суммарная толщина двух пристеночных слоев становится близкой к величине укаэанного интервала и зто приводит к снижению температуры пара, находящегося между подложками. в результате чего они неравномерно прогреваются (хуже прогрев в центральной их части), что вызывает снижение качества осушенной поверхности, наличие на ней сыпи, точек, потеков. и неравномерное распределение гидрофобности. При создании интервала "b" между

1816331

10 новременное попадание всех точек поверхности разогретых подложек из зоны высокой относительной влажности в зону с низкой относительной влажностью, в результате чего участки подложек, находящиеся внизу, за счет теплоотвода попадают в зону с низкой относительной влажностью

15 уже значительно остывшие, но недосохшие, что приводит к снижению качества осушенной поверхности и возникновению на ней

20 потеков, сыпи, а также к неравномерному распределению гидрофобности.

При скорости вертикального вытягивания подложек более 130 см/мин происходит возникновение инерционных усилий в слое жидкости, находящемся на поверхности подложек, в результате этих усилий в нижней части подложек слой быстро увеличивается, вода стекает с поверхности струйками, что приводит к образованию на ней точек, потеков, сыпи, а также неравномерному распределению гидрофобности.

Предлагаемый способ сушки подложек осуществляется на специальной установке для сушки подложек "Интеграция" следующим образом.

Пример 1, Подложки из кварцевого

35 стекла размером 0,127х0,127х0,003 м (127х127х3,0 мм). прошедшие стадии механической обработки (шлифование; полирование) и 10-ти ступенчатой ультразвуковой отмывки, устанавливают вертикально на

40 подложкодержателе с интервалом между их поверхностями i=0,0102 м (10,2 мм). С помощью специального устройства подложкодержатель вместе с подложками опускают в камеру, в нижней части которой имеется 45 передвижная заслонка для подачи пара из емкости с кипящей водой. После спуска оставшегося в камере воздуха ее герметизируют, с5оэдавая в ней давление равное

1,023 10 н/м, а через открытую заслонку 50 подают горячий пар с температурой 103 С.

При заданном давлении подложки выдер- . живают в камере в парах воды в течение времени, равном 193 сек (3,21 мин).

После этого камеру разгерметизируют и 55 подложки на подложкодержателе вытягивают вертикально вверх со скоростью 120 смlмин в зону с относительно низкой влажностью, где хорошо прогретые подложки д подложками в камере более 5 (м) в условиях конвективного теплообмена практически не улучшается равномерность прогрева подложек, но при групповой сушке подложек возникает необходимость значительного 5 увеличения объема камеры, что ведет к снижению производительности процесса, При скорости вертикального вытягивания менее 110 см!мин происходит неодмгновенно высыхают. Качество поверхности осушенных подложек определяют визуальным контролем в проходящем и отраженном свете УФ-источника и устанавливают, что на ней практически отсутствуют точки, сыпь, потеки (11 8ь). Распределение гидрофобности по поверхности осушенных подложек контролируют с помощью определения краевого угла смачивания (У на установке измерения краевого угла смачивания

"Ук.ус-1". По результатам измерения угла смачивания в различных точках поверхности подложек вычисляют градиент краевого угла смачивания, который характеризует распределение гидрофобности по поверхности осушенных подложек и составляет

1,2О. После проведения указанных методов контроля на поверхность подложек наносят .маскирующий слой. Дефекты маскирующего слоя контролируют при 50" увеличении под микроскопом МБС-2 (5,1 ), После контроля маскированных. подложек подсчитывают процент выхода годных, который составляет в этом примере — 83,7;4.

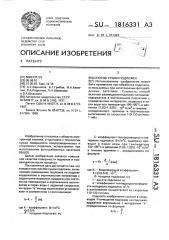

Остальные примеры выполнения предлагаемого способа с использованием подложек иэ различных материалов приведены в таблице. Примеры 1-9 выполнены в пределах, заявленных в формуле.

Примеры 10-19 показывают выход эа пределы. Примеры 20-24 - по прототипу. Из приведенных примеров видно, что использование предлагаемого способа позволяет получать поверхность осушенных подложек высокого качества, практически без сыпи, точек и потеков (от 11,8 до 19,1 ), с равномерным распределением гидрофобности по поверхности (от 1 2 до 2,4 ), необходимым для получения маскирующих слоев с минимальным количеством дефектов (от 5,1 до

12.5%), а также повысить производительность процесса сушки до 270 шт/час — для оконного стекла, до 480 шт/час — для кварцевого стекла и до 3500 шт/час для кремния по сравнению с прототипом, по которому она составляет соответственно 110, 110, 230 шт/час. Выход годных составляет 70,883,7 . Предполагаемый годовой экономический эффект от внедрения изобретения составит 105 тыс. рублей.

Формула изобретения

Способ сушки подложек, включающий размещение подложек на подложкодержателе в вертикальном положении с заданным интервалом. выдержку при постоянной температуре и вертикальное вытягивание s naрах воды с заданной скоростью, о т л и ч а юшийся тем, что, с целью повышения качества поверхности подложек и производительности процесса. интервал "Ь" между

1816331

> ц

>к х.

Параиетрм процесса

Параметры подлоккн

ter пп

Толке>на (г 5

Безразм ныд коз фициент

Ра да а

Р, Во де по ,9„

Габаритные реэмеры порпомки, м, (нм) коэффициент теплопооаодности натериале. подлом»и, А.

От/м С

Коэффициент тенпературопроеолности материала подложки, а, иэ/сек

Натеонлп поцлоекн

> Н

4 „25 ° 10

0,839 ° !О 1,35 о,127» о t27 o,опз(з,о) (t27Xt27$

193(3 21) 1 023 ° 10»

1 Кеарцеаое стекло

0,839 ° 10 1,35

2 Келрцееое стекло

0,127« 0,127 О () (127 х 127) 3,5 10 . 185 >4 (3,09) 1,02 ° 10

0,839 10 1,35

5,0 10

181;8(3,03) 1,025.10 о.ооз(з ° 0) 0,102« О,IП2 (102 «102)

0,153х О 153, (l53 х 153)

О, 127x О,!27 (127« 127)

0,151х П,t53 (153 r 153)

Оi100 (100)

О,!5П (150)

0,100 (100)

0,102х 0,102 (!02 х 102)

0,127« О,!27 (127 х 127) о,t27 r 0,127 (127 «127)

0,127 х Di127 (127 х 127)

0,127» О,!27 (!27 х 127)

O,127« 0,!27 (127 к 127)

0,127r 0>127 (177 х 127)

0,127с О>127 (l27 т 127) 3 Ке»оцеаое стекло

0,0024(2,4) 4,2 ° 10 346,6(5,78) 1,023 ° 19Р

0,445 10

0,445 10

0,745

Оконное стекло

0,745

0,0026(2,6) 3,5 ° 10 259,7(4>33) 1,02 10

5 оконное стекло

0,745

0,0024(2,4) о,445 too

5 0 ° !О

4,25 10

412,6(6,88) 1,025.1О б Пконноо стекло

7 Крем»но о,869>!06

0,00046(0,467

I 023 ° 10

1,5

22,5(0,38) 0,00046(0,46) 3,5 10

8 Креннир 0,869 ° 10

27,8(Î 46) t,ог/10

26,5(0,44) 1 ° 025.to

77,8(1,29) 1,025.!О

1,5

5 0 ° 10

2,0 ° 10 а,869 10

9 . Кремнид о,ooo46(o,46) !

О Казоцеаое стекло

0,839. 10

0 0032(3 2) 1,35

0,003(3,0) 6,5. 10 295,2(4,92) 1,о25 16

1,0 ° IOf

0,839 10 1,35

083910 135, 1! Каарцееое стекло

4,25 ° 109 193(3,21) 0,003(3,0) 12 Кеаоцееое стекло

О,ООЗ.(3,0) 4,25 1ОР 193(3,21) . 1,04 IОР

0,839 ° too

0,839 10

0,839 10

0,839 10

0,839 !о

l3 Кзарцееое стекло

1,35

4,25 10 193(3>21) 1,023 1OП

l4 Кеарцеаое стекло

0,003(3,0)

0 D03(3 0) о,ооз(з,о) о,ооз(з,о) 1,35

1,023 19

4,25 ° 10

15 Кеарцееое стекло

1,35

193(3,2!) !

93 (3,21)

193 (3, 21) 1,023 10

4,25 ° 10

16 Ке»рцееое стекло l,Ç5

4,25 !О

I 023 ° 10

17 Кааоцееое стекло

1,35

1,35 6,127 0,127 0,003(3,0) 4,25 10 193(3,21) . 1,023 ° 19 (127 127) t8 Кеарцееое 0,839.10 стекло

19 Кезрцезое 0,839 10 1,15 0>127» 0,127 0>003(3>0) 4,25.10 193(3>21) 1,023 10 стекло (127 т 127) По способу-прототипу

0,127» O > 127 (127 r l27)

О,!Огх 0,102 (102 х !02)

0 ° 127» 0,127 (127 х 127)

Oit00 (100)

0,150 (,1 50) П,ОП1(3,0) 210(6 ° 5) атм

0,8Э9 ° 10

О> 839. 10

0,445.10

0 869 10

0,869 10

20 Кеаыцеепе стекло

1,35

21, Кварцевое стекло

1,35

0,745

0,003(3,0)

O>0024(2,4) 348(5,8)

624(10,4)

120(2, o)

138(2 3) . атн

22 Оконное стекло атм.

l,5

0,00046(0,46) 23 Кремний ати, 24 Кремний

0,00о46(0,46) 1,5 атм. подложками устанавливают в соответствии с соотношением

b- =К -, (м), д где К вЂ” коэффициент, Вт/мРС, K=3,5-5; (7- толщина подложки; м;

А- коэффициент теплопроводности материала подложки, 8т/м РС, выдержку проводят в парах воды при температуре 100-105 С и давлении (1,02-1,025) 10 н/м в течение времени r, определяемого по формуле т=К(с, 5 где K(— беэг)аэмерныи коэффициент, K1=(3,5-5;0) 10 "; ! — высота подложки, м; а — коэффициент тем пературоп роводности материала подложки, м /с, 10 а вытягивание осуществляют со скоростью

110-130 см/мин.

1816331 аблицы

Продолжение т

Прона-! водит«гьПараметры процесса

Качествл ппверкности етним ппппокек дераметры процесса

flpsцвит ьыт ьпп

Коэаеициент

К, 0т/и С

Скорость

° еотикапьного вытягивания порлонек, 9, сн/иин темпаратуов в камере, т еС

Интервал пеклу паеерчностями поалокек в манере, b, м(мн) НапиКаличие депектое нвсмирупщего слоя (ирокоsos, точек) ° 8 ность яа гол им подлочек, Ф чне сыпи, то ек, потепроцесса суоми

ПОАпоиск, вт./ч ков, 4епекты

АиФФуанн (для коеиния) ° 2

103

5,1 480 83,7

10,2 650 74,2

4,6

0,0102(10,2) 11,8

o,009(9,0) 17,4

120

192

3,5

2,6

110

5,0

11,4

0,011(11,0) 130

18,1

400 72,6

2,5

0 ° 0135(13;5) 12,2

5,8 210 82,6

4,2

1,3

120

3,5 0,0122(12,2) и,9

11,8

2,7

270 71,5

110

О, 0 и! (16, 1) 2,6 12.3 130 70,8

5,0

19.2

130

4,25 . 0,0013(I,ЭЭ 13,4

2880 82,1

5,3

120

3 5 0 0011(1 1) 18,6

12,4

2,5

3500 71 2

110

12,5 3400 70,8

23,1 1040 55,6.

0,0015(1,5) 5,0

19,1

130

4,25 0,01(10,0) 120

27,8

6,3

103

4,&0 0 ° 0102(1А,2) 19,3

2,7

12,4

4,25 0,0094 (9;4)

4,25 0,0094 (9,4) 120

12 103

I 3 103

14 70

26,9

6,7

24,6

23,8

120

6,Ь

27 ° 1

7,1

33,8!

20, 4,25 O,0094(9,4) 26,3

15 180

25,3

4,25

120

0,0094(9,4) 6,9

32,6

16 103

17 103

7,3

4,25 0 ° 0094(9.4) 34,2

25,8

200

4 ° 25 0,0094(9 ° 4) . 35.7

24,8

7,2

920 46,7

18 103 120 1 0 0,0022(2,2) 36,9 7,3

26,4

120 8 ° 5 0,0189(18,9) 20,2 2,8 14,6 156 67,8

19 103! то способу-прототипу

49,2

8,3

20 60

21. 60

22 60

34,2

110 33,4

48,6 8,6

50,1 8,8

48,4 8.4

33,8 110 3 3,9

35,1 110 32,4

23 i 60

34,6

230 33,7!

24 60

47 ° 3 8,7

35 2

225 32,6

Составитель И.Уткина

Техред М.Моргентал

Редактор

Корректор М.Петрова

Заказ 1652 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина. 101

3 105

4 103

5 100

6 105

7 103

9 105

10 103 распределение гидрсхьоб нос ти по поверкности подппкек (no градиенту краевого угла сиачивания), в

295 70, I

303 55,4

303 55,5

303 48,7

303 50,3

290 48,5

310 48,4