Способ производства мясопродуктов

Иллюстрации

Показать всеИзобретение относится к мясной промышленности, в частности к способам посола мяса при производстве мясопродуктов, например колбасных изделий или изделий из цельномышечного сырья. Способ включает приготовление посолочного рассола, включающего поваренную соль, активирование рассола путем проточной обработки в корпусном кавитационном реакторе или порционной обработки в бескорпусном кавитационном реакторе и смешивание активированного рассола с мясным сырьем. При этом активирование рассола осуществляют при отношении максимальной внутри реактора амплитуды давления акустической волны в пределах от 2 до 23 к значению гидростатического давления в реакторе. Смешивание полученного таким способом активированного посолочного рассола с мясным сырьем может осуществляться в процессе измельчения сырья путем дозирования активированного посолочного рассола в предварительно измельченное мясо, шприцеванием цельномышечного мяса активированным посолочным рассолом или путем погружения цельномышечного мяса в активированный посолочный рассол. Способ обеспечивает исключение из посолочного рассола, а следовательно, и из конечного продукта неорганических влагоудерживающих и цветостабилизирующих добавок либо снижение их содержания, снижение содержания вкусовых и консервирующих добавок, в частности поваренной соли, а также сокращение времени посола при сохранении традиционного вкуса и внешнего вида готового продукта. 2 н. и 5 з.п. ф-лы, 2 ил., 3 табл.

Реферат

Изобретение относится к мясной промышленности, в частности к способам посола мяса при производстве мясопродуктов, например колбасных изделий или изделий из цельномышечного сырья.

В технологической практике мясной промышленности посол мяса подразделяют на кратковременный и длительный. Длительность процесса посола определяется степенью измельчения мясного сырья. Чем эта степень выше, тем быстрее происходит проникание посолочных веществ в ткани и экстракция из них соле- и водорастворимых белков, содержание которых в рассоле определяет технологические свойства посоленного мясного сырья и потребительские качества готового продукта. Таким образом, кратковременный посол применяется для измельченного сырья, например, при производстве колбас, а длительный - при производстве цельномышечных изделий, таких как окорок, ветчина, корейка, грудинка и т.п.

Основной задачей посола является формирование вкуса, цвета, влагосвязывающей (влагоудерживающей) способности мясного сырья, а в случае приготовления фарша для колбасных изделий - еще и его пластичности, от которой зависит консистенция и выход готовых изделий. Регулируют перечисленные свойства путем изменения количества вводимых в сырье посредством посола пищевых консервирующих, цветостабилизирующих и влагоудерживающих добавок (поваренной соли, нитритов, фосфатов и т.п.), а также продолжительности выдержки мяса в посоле. Процесс посола включает этапы приготовления посолочной смеси и смешивания ее с мясным сырьем.

Известны способы посола мяса сухими посолочными смесями. Например, известна посолочная смесь для производства мясопродуктов “Нитритная соль”, представляющая собой смесь, содержащую поваренную соль, нитрит натрия и ферроцианид натрия в качестве антислеживающего агента [см. Белов В.Ю., Вагин В.В. Соль - универсальная пищевая добавка // Мясная индустрия, №6, 1998 г.]. К недостаткам этого способа посола относится длительность выдержки мяса в посоле, а также содержание в посолочной смеси ферроцианида натрия и большого количества нитрита натрия, представляющих потенциальную опасность для здоровья человека.

Известна также посолочная смесь, содержащая соль поваренную пищевую, нитрит натрия, фосфаты пищевые и мальтодекстрин в соотношении 1:0,1:0,03:0,04 [патент RU 2102890 C1, 27.01.1998]. Недостатком использования указанной посолочной смеси также является большая продолжительность выдержки мяса в посоле, а также содержание в посолочной смеси большого количества фосфатов и нитрита натрия. Широко известно, что используемые в мясных продуктах нитрит натрия (в качестве цветостабилизирующей и консервирующей добавки), фосфаты (в качестве влагоудерживающих добавок), повышенное количество хлорида натрия (как консерванта) приводит к повышению экологической опасности получаемых мясных продуктов вопреки развивающейся в пищевой промышленности концепции производства продуктов здорового питания.

Известен способ посола мяса [патент RU 221914 С2, 27.08.2003], включающий шприцевание мяса рассолом, содержащим поваренную соль, нитрит натрия, пищевые фосфаты, сахар, аскорбиновую кислоту и воду, с последующей механической обработкой тумблированием в течение 10-12 часов циклами в заданном режиме. Недостатком данного способа посола является высокая энергоемкость, длительность, использование для посола нитрита натрия и фосфатов, а также то, что этот способ используется только для посола цельномышечных мясных продуктов.

Известен способ получения коптильного препарата путем адсорбирования и конденсации дымовоздушной смеси водой, включающий извлечение дыма из дымообразующего сырья, перемешивание его с водным компонентом. При этом в качестве водного компонента используют активированную воду, полученную электрообработкой исходной водосодержащей смеси в диафрагменном электролизере [патент RU 2130267 C1, 20.05.1999]. Из указанного способа известно использование активированной воды, полученной электрообработкой водосодержащей смеси в диафрагменном электролизере. Известен также способ посола мяса с использованием электрохимически активированной воды для приготовления посолочного рассола [Борисенко А.А. Термогравиметрический анализ форм связи влаги в соленой говядине // Мясная индустрия, 2001, №7. - с.45-46]. Недостатком указанных способов является то, что воду активируют путем электролиза, что исключает наличие в ней минеральных солей, являющихся электролитами во избежание возникновения электродных реакций с образованием опасных для человеческого организма продуктов. Использование же для активирования предварительно очищенной воды требует значительных энергетических затрат, дополнительного расхода материалов и химикатов, а также последующего восстановления минерального состава, которым должна обладать вода, используемая как часть пищевого продукта. Все это делает описанные способы дорогостоящими и малопригодными в массовом производстве продуктов питания.

Наиболее близким техническим решением к заявляемому является способ посола мясопродуктов, например окороков, включающий размещение мясопродукта в емкости, вакуумирование емкости, прокалывание мясопродукта иглами и последующее его вакуумирование. При реализации способа в емкость закачивают рассол и производят вакуумирование, затем рассол подвергают ультразвуковым колебаниям, а продукт - вибрации. После удаления продукта производят дополнительную вибровакуумную обработку мясопродукта [авт. св. SU 1717063 A1, 07.03.1992]. Недостатком данного способа является то, что ультразвуковой обработке подвергается как рассол, так и само мясное сырье, что наряду с интенсификацией процесса экстракции соле- и водорастворимых белков в рассол приводит к известным эффектам денатурации белков под воздействием энергии колебаний [Эльпинер И.Е. Ультразвук. Физико-химическое и биологическое действие. - М.: ИФ-МЛ, 1963. - 420 с.: ил.], что может привести к потере белка в процессе последующей термообработки и ухудшению потребительских качеств продукта.

Техническим результатом изобретения является исключение из посолочного рассола, а следовательно, и из конечного продукта неорганических влагоудерживающих и цветостабилизирующих добавок либо снижение их содержания, снижение содержания, вкусовых и консервирующих добавок, в частности поваренной соли, а также сокращение времени посола при сохранении традиционного вкуса и внешнего вида готового продукта.

Указанный технический результат достигается тем, что при посоле мяса для приготовления мясопродуктов осуществляют: приготовление посолочного рассола, включающего поваренную соль; активирование рассола путем проточной обработки в корпусном кавитационном реакторе или порционной обработки в бескорпусном кавитационном реакторе; смешивание активированного посолочного рассола с мясным сырьем.

При этом активирование рассола осуществляют при значении отношения максимальной внутри реактора амплитуды давления акустической волны к гидростатическому давлению в реакторе в пределах от 2 до 23.

Для приготовления колбасных изделий смешивание активированного посолочного рассола с мясным сырьем осуществляют одновременно с измельчением мяса или путем введения активированного посолочного рассола в предварительно измельченное мясо. Смешивание активированного посолочного рассола с мясным сырьем может быть осуществлено также путем шприцевания цельномышечного мяса активированным посолочным рассолом или путем погружения цельномышечного мяса в активированный посолочный рассол, в том числе сопровождающегося прокалыванием мяса. Способ дает возможность повторного использования посолочного рассола путем повторного активирования утилизированного рассола описанным способом и использования описанным способом.

Мясной продукт, полученный заявляемым способом, удовлетворяет современным требованиям продукта здорового питания, не содержит фосфатов и нитритов вовсе или содержит их в меньшем количестве, а также содержит меньшее количество поваренной соли. При этом традиционный вкус и внешний вид мясного продукта не ухудшаются.

Из уровня техники известна ультразвуковая обработка воды в кавитациионном режиме в способе обработки зерна перед закладкой на хранение (см. патент RU 2171568 С1, 10.08.2001). Однако в указанном выше способе ультразвуковую обработку воды используют для улучшения мукомольных свойств зерна: общего выхода муки, вымалываемости оболочек, а также снижения микробиологической загрязненности получаемой из этого зерна муки. Кроме того, в предлагаемом способе посолочный рассол активируют в корпусном или бескорпусном кавитационном реакторе, описанном в книге [Шестаков С.Д. Основы технологии кавитационной дезинтеграции. Теория кавитационного реактора. - М.: ЕВА-пресс, 2001. - 173 с.]. Аппарат, изображенный на рисунке в описании к патенту RU 2171568 С1, 10.08.2001, не является кавитационным реактором по определению, данному в этой книге, так как его резонансные ячейки не изолированы друг от друга во избежание взаимного интерференционного гашения возникающих в них контрафазных цилиндрических и плоских волн, приводящего к снижению эффективности кавитации.

Как известно, для возбуждения кавитации в жидкости амплитуда Ар давления в пучности упругой акустической волны должна быть выше некоего своего для каждой жидкости порогового значения, зависящего от термодинамических, механических и химических свойств этой жидкости и гидростатического давления Рh в ней. Основной динамический показатель явления кавитации - импульс давления, генерируемый кавитационным пузырьком в фазе его коллапса, являющейся отрезком времени, в котором радиус кавитационного пузырька меньше его радиуса при Ph. Этот показатель описывается функцией, получаемой путем решения системы дифференциальных уравнений пульсации кавитационного пузырька во внешнем акустическом поле [см. Кнэпп Р., Дейли Дж., Хэммит Ф. Кавитация. - М.: Мир, 1974. - 348 с.: ил.]. В свою очередь, максимальное время между фазами коллапса кавитационного пузырька, выражаемое в долях периода упругой акустической волны Т, является функцией Ар [см. Физика и техника мощного ультразвука. Мощные ультразвуковые поля // Под ред. Л.Д.Розенберга. - М: Наука, 1968. - 265 с.: ил.]. Чем меньше продолжительность фазы коллапса по отношению к Т, тем выше значение импульса давления, а следовательно, и эффективность кавитационного воздействия. Из приведенных выше источников известно также, что если пузырек впервые за период порождающей кавитацию акустической волны охлопывается ранее завершения этого периода, то в оставшееся время до его конца он продолжает осциллировать с небольшими промежутками времени между многократными коллапсами.

Все приведенное выше является уровнем современных знаний в области предмета изобретения.

Следующее было установлено при проведении исследований процесса кавитационной активации растворов посолочных веществ для посола мясного сырья, являющегося предметом настоящего изобретения.

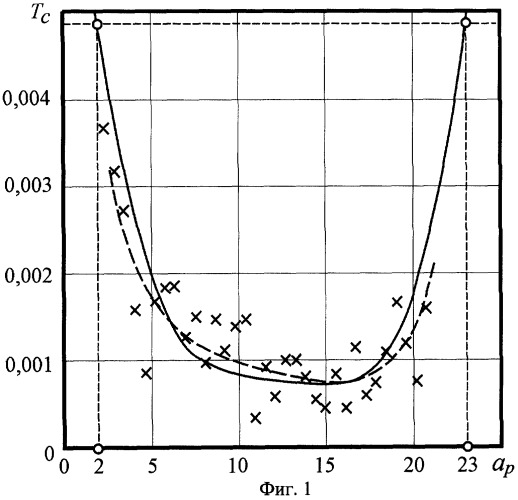

Во-первых, продолжительность фазы коллапса Тc, выраженная в относительных единицах к длительности периода Т акустической волны, слабо зависит от радиуса покоя кавитационных пузырьков и с достаточной для практического использования точностью пропорциональна с коэффициентом пропорциональности, равным 0,04 первой производной по относительной амплитуде давления максимального между коллапсами промежутка времени (см. фиг.1).

Во-вторых, один из всех импульсов давления, генерируемых кавитационным пузырьком за время Т, становится значимо превышающим остальные по величине в этот же период, начиная с амплитуды давления Ар=2·Рh. Отсюда сделан вывод, что режим эффективной кавитации находится в пределах значений амплитуд в пучности давления акустической волны, ее порождающей, при которых значение продолжительности коллапса не превышает значения, соответствующего давлению 2·Рh. Из фиг.1 видно, что этот диапазон составляет Ар: {2·Ph<Ap<23·Ph}.

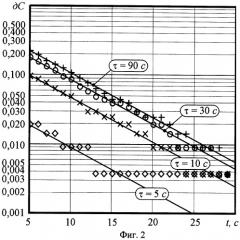

В-третьих, внутри указанного диапазона кавитационное воздействие практически не зависит от величины полной энергии, рассеиваемой в реакторе, так как при ее варьировании за счет изменения Ар меняется лишь соотношение потенциальной и кинетической энергии, что происходит при значимом изменении значения кинетической энергии и малозначимом - потенциальной. Поэтому принято, что количество энергии, необходимой для активирования в указанном диапазоне, зависит только от продолжительности воздействия τ и времени релаксации активного нестационарного состояния рассола t. Поскольку механизм передачи энергии в жидкость при кавитационном воздействии носит “надтепловой” характер, то степень диссоциации содержащихся в ней растворенных солей возрастает по сравнению с термодинамически равновесной. Если считать мерой уровня минерализации воды ее электропроводность, то повышение степени диссоциации молекул NaCl под воздействием энергии кавитации будет проявляться в виде кажущегося увеличения содержания хлорида натрия ΔСNaCl к фактическому содержанию ΔСNaCl. Динамика изменения показателя была исследована экспериментально. Типичные графики затухания показаны на фиг.2. Путем двухпараметрической аппроксимации выявленных эмпирических зависимостей было получено выражение:

где: α0=-0,4821; α1=0,3827; α2=-0,0354; α3=-0,0006, а все значения времени выражены в секундах. Можно полагать, что с достаточной точностью функция ∂С·100% показывает, насколько процентов может быть уменьшено содержание солей в водных растворах, подвергаемых кавитационному активированию с периодом акустической волны Т, в течение времени τ, чтобы спустя время t это содержание соответствовало заданному по удельной электропроводности. Функция верна как для насыщенного раствора NaCl, так и для насыщенных растворов всех солей вида A+B- с ионным типом связи.

Поскольку органолептическая оценка вкуса продукта и консервирующие свойства солей определяются не их общим содержанием, а содержанием ионов, на которые эти соли диссоциируют, то количество солей при производстве мясных продуктов с использованием посола кавитационно-активированными рассолами может быть уменьшено и принято равным (1-∂С)·100%. При этом время хранения продуктов не уменьшится, вкус их не ухудшится, а экологическая безопасность увеличится.

В-третьих, время τ, необходимое для значимого увеличения степени диссоциации солей в рассолах, не больше, а время t рекомбинации “избыточных” ионов значительно меньше, чем соответствующие показатели процесса разрушения (которым сопровождается кавитационная обработка) и последующего восстановления водородных связей молекул воды. Дегидратация воды в рассоле под воздействием кавитации обеспечивает ее повышенную гидратационную активность в сырье, которая позволяет исключить из мясного продукта традиционно используемые неорганические водоудерживающие компоненты типа солей фосфорной и ортофосфорной кислоты, не уменьшая влагоудерживающую способность.

Изобретение направлено на создание способа посола мяса, в том числе шрота и фарша для производства колбас, удовлетворяющего современным требованиям продукта здорового питания - пониженному содержанию в них потенциально опасных для здоровья человека неорганических консервирующих, цветостабилизирующих, вкусовых и влагоудерживающих добавок.

На фиг.1 точками показана дискретная зависимость длительности фазы коллапса кавитационного пузырька Тс в насыщенном растворе натрия хлорида от относительной амплитуды давления акустической волны αр, порождающей кавитацию. Множество получено путем постановки вычислительного эксперимента методом численного интегрирования системы дифференциальных уравнений пульсации кавитационного пузырька типа Хиклинга-Плессета во внешнем акустическом поле гармонической волны для каждого значения αp с приближенным вычислением:

где r - безразмерный радиус пузырька;

t - безразмерное время.

Разброс полученных значений обусловлен погрешностью численного интегрирования методом Рунге-Кутта с переменным шагом по итерационной процедуре поэтапного приближения решения.

Пунктирная кривая - аппроксимирующий полином 5-го порядка, сглаживающий точечное множество Тс=f(аp), построенный методом наименьших квадратов. Сплошная линия - эмпирическая функция:

где: Те - длительность фазы расширения, когда радиус пузырька больше радиуса покоя или r>1.

Тонкими пунктирными линиями показан графический расчет обоснования выбранного диапазона относительных амплитуд давления в пучности акустической волны, порождающей кавитацию в реакторе.

На фиг.2 приведены точечные множества, полученные экспериментально-расчетным путем для насыщенного раствора натрия хлорида, обработанного при Т=22000-1 с и различных значениях τ, указанных на рисунке, а также полученные методом наименьших квадратов графики сглаживающих функций ∂С=f(τ,t).

Предлагаемый способ может быть проиллюстрирован следующим примером реализации.

В качестве аппарата для приготовления насыщенного раствора поваренной соли может быть использован солерастворитель марки ХСР-3-0,6Р, для его транспортирования пищевой центробежный насос модели КМ32-22-120, а для активирования - аппарат кавитационной дезинтеграции жидких пищевых сред типа “Сиринкс 4000” (СИТБ. 443146.002 ТУ). Совместное использование этих устройств позволяет обеспечить приготовление концентрированного раствора поваренной соли, очистку его от нерастворимых примесей, а также кавитационную дезинтеграцию. Кавитационная дезинтеграция рассола приводит к распаду конгломератов молекул солей, связанных в свежеприготовленном растворе силами Ван-дер-Ваальса, на отдельные молекулы. Действию также подвергаются ассоциаты воды, образованные водородными связями мономолекул между собой. В результате они разрушаются, что усиливает растворяющую и диссоциирующую способность воды. Кавитационное воздействие также ускоряет диссоциацию молекул солей и еще более увеличивает химическую активность воды за счет образования ионов H3C+ и ОН-. При этом также происходит отрыв электронов с внешних орбит молекул солей под действием энергии кавитации, что препятствует дальнейшему их объединению в ассоциаты. Свободные электроны, приобретая гидратные оболочки из мономолекул воды, ведут себя как сольватированные ионы, и могут существовать достаточно долго, пока не отдадут свой заряд заземленным частям камер кавитационных реакторов. Такие эффекты нельзя получить альтернативными методами активации, например электрохимической активацией. В процессе энергетического обмена компонентов активированного рассола с сырьем там образуются комплексные ионы с увеличенным положительным зарядом, что позволяет связать в их гидратных оболочках больше мономолекул воды. Мономолекулы воды, оставшиеся свободными от этих связей, гидратируют белки сырья. Соли активированного рассола, менее способные к объединению в ассоциаты и конгломераты, лучше распределяются в сырье. В воде под действием кавитации также синтезируется перекись водорода, которая, разлагаясь на ферментах сырья с выделением энергии, способствует улучшению его качества за счет ускорения созревания, смещения pH в щелочную область, а также ведет к снижению активности бактерий. Непосредственное воздействие на микробные тела потенциальной энергии кавитации в процессе активации рассола приводит к разрушению их клеточных оболочек. Таким образом, кавитационная обработка рассолов позволяет сократить время посола, улучшить качество сырья и конечного продукта, подавить процесс жизнедеятельности вредных микроорганизмов, увеличить количество связанной влаги в продукте, что позволяет сократить количество поваренной соли, нитритов и фосфатов либо исключить нитриты и фосфаты из продукта вовсе.

Источником акустических колебаний в реакторе аппарата типа “Сиринкс 4000” является электроакустический магнитострикционный преобразователь типа ПМС-15-22 рабочей частотой 22000 Гц и с амплитудой колебательного смещения рабочего торца Аξ, равной 11 мкм. В цилиндрический реактор плоской волны колебания передаются посредством акустического волноводного трансформатора с коэффициентом трансформации 0,33. Значит, амплитуда колебательного смещения его торца равна 11·0,33=3,6 мкм.

Учитывая, что электроакустический КПД магнитострикционных преобразователей составляет ~50% [Бергман Л. Ультразвук и его применение в науке и технике. - М: ИИЛ, 1956. - 726 с.: ил.], пользуясь известным соотношением Ар=ωcpАξ, можно рассчитать амплитуду давления Ар в пучности акустической волны в реакторе при угловой частоте колебаний ω=2πƒ, плотности жидкости ρ и скорости звука с. Она будет равна 2π·22000·1074·1189·3,6·10-6=10·105 Па или 10·Рh, что удовлетворяет существенному признаку изобретения.

Паспортная производительность Q аппарата для кавитационной дезинтеграции по активированию составляет до 250 л/ч, объем Vr цилиндрического корпусного кавитационного реактора плоской волны в аппарате равен 9,5·10-4 м3. Длина L магистрали подачи рассола с диаметром D=9·10-3 м от реактора до емкости с сырьем составляет 2,4 м. Отсюда можно вычислить Подставляя полученные значения и значение Т, которое для аппарата типа “Сиринкс” составляет 22000-1 с, в выражение (1), получаем предельное значение возможного уменьшения содержания соли в продукте, равное 19%.

В качестве устройства для кавитационной дезинтеграции можно также использовать аппарат типа “Ультрамикс 4000” (СИТБ. 443124.004 ТУ), содержащий бескорпусной кавитационный реактор. В этом случае рассол для активирования будет заливаться порционно в объеме 0,09 м3 в смесительный резервуар аппарата.

Ниже приведены примеры конкретного использования изобретения при различных способах смешивания мясного сырья с рассолом.

Пример 1. Посол мяса активированным насыщенным раствором каменной поваренной пищевой соли по ГОСТ-Р 51574-2000 в процессе измельчения в сравнении с традиционным посолом сухой солью. Изделие по ГОСТ 23670-79 - колбаса вареная “Докторская”, высший сорт.

Измельчение кускового мяса и его смешивание с рассолом осуществляли в эмульситаторе FD 2/70 изг. Karl Schell с последующей обработкой с остальными компонентами рецептуры, включая раствор нитрита натрия, и вакуумированием в куттере К 324 изг. Seydelmann. Термообработку производили в термокамере изг. Fessmann. Количество воды, попадающей в сырье с рассолом, рассчитывали как отношение содержания соли в рецептуре к весу соли, насыщающей 1 кг воды при температуре +4°С, равному 0,263 кг, как 2,09:0,263≈8 [кг]. Количество воды, подаваемой при составлении фарша, уменьшали в случае мокрого посола на 5 кг. В таблице 1 приведены среднестатистические данные по 10 партиям изделий массой сырья по 100 кг.

| Таблица 1 | ||

| СПОСОБ ПОСОЛА | ||

| ПОКАЗАТЕЛИ | сухой солью | активированным рассолом |

| Сырье, (состав, характеристики) | ||

| Говядина жилованная, высший сорт, кг | 25 | 25 |

| Свинина жилованная, полужирная, кг | 70 | 70 |

| Яичный порошок, кг | 0,822 | 0,822 |

| Молоко сухое, кг | 2 | 2 |

| Сахар, кг | 0,2 | 0.2 |

| Соль, кг | 2,09 | 1,78 |

| Специи и вкусовые добавки, кг | 0,1 | 0,1 |

| Нитрит натрия, кг | 0,0071 | 0,0035 |

| Фосфаты, кг | 0,3 | нет |

| Вода, кг | 25 | 28 |

| Готовый продукт | ||

| Массовая доля влаги, % | 65,7±1,4 | 65,9±1,0 |

| Массовая доля NaCl, % | 2,1±0,2 | 2,1±0,1 |

| Массовая доля NaNO2, % | 0,0055±0,0005 | 0,0025±0,0002 |

| Органолептические показатели | норма | норма |

| МАФАнМ в изделии, КОЕ/г | в допуске | в допуске |

Пример 2. Посол предварительно измельченного мясного сырья активированным насыщенным раствором каменной соли (поваренной пищевой по ГОСТ-Р 51574-2000) в сравнении с традиционным посолом сухой солью.

Изделие по ГОСТ 23670-79 колбаса вареная “Молочная”, высший сорт.

Измельчение мяса до шрота с размером частиц ~15...20 мм осуществляли на волчке РМ-3000. Шрот загружали в лопастную мешалку, куда в процессе его перемешивания подавали активированный рассол или сухую соль. Перемешивание осуществляли в течение 2...3 мин. Перед составлением фарша мясо сухого посола выдерживали в течение 12 часов, мокрого - 4 часа. Дальнейшее измельчение и составление фарша производили в куттере К 324 изг. Seydelmann, а термообработку - в термокамере изг. Fessmann. В таблице 2 приведены среднестатистические данные по 10 партиям изделий общей массой сырья по 100 кг.

| Таблица 2 | ||

| СПОСОБ ПОСОЛА | ||

| ПОКАЗАТЕЛИ | сухой солью | активированным рассолом |

| Сырье, (состав, характеристики) | ||

| Говядина жилованная, первый сорт, кг | 35 | 35 |

| Свинина жилованная, полужирная, кг | 60 | 60 |

| Яичный порошок, кг | 0,548 | 0,548 |

| Молоко сухое, кг | 3 | 3 |

| Сахар, кг | 0,12 | 0,12 |

| Соль, кг | 2,09 | 1,78 |

| Специи, кг | 0,31 | 0,31 |

| Нитрит натрия, кг | 0,0071 | 0,0035 |

| Фосфаты, кг | 0,3 | нет |

| Вода, кг | 30 | 33 |

| Готовый продукт | ||

| Массовая доля влаги, %Массовая доля NaCl, %Массовая доля NaNO2, %Органолептические показатели МАФАнМ в изделии, КОЕ/г | 67,2±1,7 2,1±0,2 0,0053±0,0006 норма в допуске | 67,4±1,2 2,1±0,1 0,0023±0,0003 норма в допуске |

Пример 3. Посол цельномышечного мяса путем шприцевания активированным рассолом в сравнении с обычным рассолом.

Изделие - карбонад “Юбилейный” из свинины полужирной. Шприцевание производили на инъекторе PRESTOMAT P1 24/48, а массирование - на массажере VACOMAT 750 изг. Eller.

В таблице 3 приведены среднестатистические данные по 30 изделиям.

| Таблица 3 | ||

| ПОКАЗАТЕЛИ | СПОСОБ ПОСОЛА | |

| обычным рассолом | активированным рассолом | |

| Состав рассола (на 100 кг рассола) | ||

| Вода, кгТАРИ Комплект П27, кгСоль, кг | 86,6 | 87,5 |

| 5,0 | 5,0 | |

| 8,4 | 7,5 | |

| Готовый продукт | ||

| Массовая доля NaCl, %Органолептические показатели | 2,5±0,3 норма | 2,6±0,2 норма |

Таким образом, вышеизложенные сведения свидетельствуют о возможности осуществления заявленного изобретения с помощью описанных в заявке или известных ранее средств и методов, а также о возможности достижения указанного выше технического результата при воплощении совокупности признаков изобретения.

1. Способ посола мяса, характеризующийся тем, что осуществляют приготовление посолочного рассола, включающего поваренную соль, активирование рассола путем проточной обработки в корпусном кавитационном реакторе или порционной обработки в бескорпусном кавитационном реакторе, смешивание активированного посолочного рассола с мясным сырьем, при этом активирование рассола осуществляют с отношением максимальной внутри реактора амплитуды давления акустической волны к гидростатическому давлению в реакторе в пределах 2 - 23.

2. Способ по п. 1, отличающийся тем, что для приготовления колбасных изделий смешивание активированного посолочного рассола с мясным сырьем осуществляют в процессе измельчения мясного сырья.

3. Способ по п. 1, отличающийся тем, что для приготовления колбасных изделий смешивание активированного посолочного рассола с мясным сырьем осуществляют введением активированного посолочного рассола в предварительно измельченное мясное сырье.

4. Способ по п. 1, отличающийся тем, что смешивание активированного посолочного рассола с мясным сырьем осуществляют шприцеванием цельномышечного мяса активированным посолочным рассолом.

5. Способ по п. 1, отличающийся тем, что смешивание активированного посолочного рассола с мясным сырьем осуществляют путем погружения цельномышечного мяса в активированный посолочный рассол.

6. Способ по любому из пп. 1-5, отличающийся тем, что для посола мясного сырья используют утилизированный посолочный рассол после его повторной активации в кавитационном реакторе.

7. Мясной продукт, полученный по любому из пп. 1-6.