Загуститель для пищевой промышленности и способ его производства

Иллюстрации

Показать всеИзобретение относится к загустителю на крахмальной основе для пищевых продуктов. Загуститель содержит крахмалопродукт в виде порошка, на который нанесено покрытие из стеарата щелочного или щелочно-земельного металла. Количество указанного стеарата составляет не более 2,0 мас.% от массы загустителя. Способ производства загустителя предусматривает смешивание крахмалопродукта в виде порошка со стеаратом щелочного или щелочно-земельного металла, взятым в количестве не более 2,0 мас.%, при температуре от 30°С до 210°С, измельчение и просеивание полученного продукта. Способ улучшения диспергируемости крахмалопродукта в горячей жидкости путем смешивания указанного продукта в виде порошка со стеаратом щелочного или щелочно-земельного металла, взятым в количестве не более 2,0 мас.%, при температуре от 130°С до 210°С. Изобретение позволяет получить загуститель, который обладает высокой диспергируемостью в горячих жидкостях без комкования. 3 н. и 9 з.п.ф-лы, 9 табл., 1 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к пищевой промышленности и, в частности, к загустителю, или связующему агенту, на крахмальной основе для пищевых продуктов, который диспергируется в горячей жидкости, например в воде, молоке и др., а также к способу производства указанного загустителя.

Уровень техники

Применение крахмалов зерновых злаков, клубнеплодов или другого крахмалсодержащего сырья в кулинарных целях в качестве связующих агентов или загустителей, в частности в производстве соусов и супов, зачастую весьма проблематично, поскольку очень сложно контролировать скорость их клейстеризации и способность к загустеванию. При диспергировании самого крахмала или смесей его с другими ингредиентами, способными диспергироваться в горячей воде, путем добавления их в условиях перемешивания непосредственно в горячую воду в большинстве случаев не удается избежать образования комков.

Разработано множество способов, направленных на улучшение диспергируемости крахмалов в горячей воде, однако до настоящего времени ни один из них не дал на практике достаточно удовлетворительных результатов.

Некоторые из известных способов основаны на тепловой обработке крахмалов, в том числе в присутствии эмульгатора, с целью повышения температуры его клейстеризации (см., например, заявку данного Заявителя на Европейский патент ЕР-А-0150715).

Другие способы основаны на придании крахмалопродуктам "водоотталкивающих" свойств на время, необходимое для диспергирования их отдельных частиц, за счет покрытия последних жиром. Известны загустители такого рода, содержащие, например, до 40% жира.

Хотя эти способы показали относительно неплохие результаты в плане улучшения диспергируемости крахмалопродуктов с жировым покрытием, в настоящее время существует настоятельная необходимость в снижении количества жира, так как его включение в пищевые продукты не приветствуется ни специалистами в области питания, ни потребителями и к тому же ведет к удорожанию сырья.

Сущность изобретения

Поэтому цель настоящего изобретения - обеспечить получение таких крахмалопродуктов, которые можно использовать в качестве загустителей в пищевой промышленности и которые обладают высокой диспергируемостью в горячих жидкостях без комкования, но не содержат столько жира, сколько содержат его загустители, обработанные вышеуказанным способом.

Установлено, что высокодиспергируемые крахмалопродукты нового типа, предназначенные для использования в качестве загустителей в пищевой промышленности, могут быть получены путем нанесения на них покрытия из стеаратов, в частности из стеаратов щелочных или щелочно-земельных металлов, таких как стеараты магния или кальция, которые хорошо зарекомендовали себя благодаря своей способности к намазыванию, особенно в фармацевтической промышленности, в частности в производстве таблеток.

Поэтому предметом настоящего изобретения является высокодиспергируемый загуститель для пищевой промышленности, который представляет собой крахмалопродукт в виде порошка с покрытием из стеарата щелочного или щелочно-земельного металла, причем количество указанного стеарата составляет не более 2,0 мас.% от массы загустителя.

Другой целью настоящего изобретения является способ производства вышеуказанного загустителя, который включает смешивание порошкообразного крахмалопродукта со стеаратом щелочного или щелочно-земельного металла, взятым в количестве не более 2,0 мас.%, при температуре от 30°С до 210°С, измельчение и просеивание полученной смеси. Оптимальная температура смешивания может быть выбрана из вышеуказанного диапазона с учетом технических характеристик используемого оборудования (смесителя).

В качестве исходного сырья согласно настоящему изобретению можно использовать любой крахмалопродукт, например (но не ограничивается только приведенным перечнем!), картофельный крахмал, модифицированный картофельный крахмал, кукурузный крахмал, модифицированный кукурузный крахмал, пшеничную муку, рисовую муку и их смеси.

Согласно настоящему изобретению в качестве покрытия используются стеараты щелочных или щелочно-земельных металлов, предпочтительно стеарат магния или кальция, в меньшей степени стеарат натрия.

Предпочтительно, чтобы количество стеарата, используемого в качестве покрытия для крахмалопродукта, составляло не более 2,0 мас.%; в противном случае могут изменяться его органолептические показатели, например, он может приобрести песчанистую консистенцию либо "химический" или "мыльный" привкус, и основная цель изобретения (не увеличивать содержание жира) не будет достигнута.

Установлено, что количество используемого стеарата зависит от ряда факторов, главным образом, от природы, размера частиц и влагосодержания основного крахмалопродукта, а также от вида самого стеарата, при этом требуемое количество стеарата кальция, например, в большинстве случаев меньше, чем стеарата магния. Количество стеарата зависит также от режимов обработки, в частности, от температуры экструзии и требуемой температуры диспергирования.

Однако окончательный выбор оптимального количества стеарата в пределах указанного диапазона и в соответствии с требованиями формулы настоящего изобретения остается за квалифицированными специалистами в данной области.

В нижеприведенных примерах показано, что количество стеарата, используемого согласно настоящему изобретению, обычно составляет от 0,3 до 2,0 мас.%, предпочтительно от 0,3 до 0,75 мас.% стеарата кальция или от 0,5 до 1,5 мас.% стеарата магния при использовании картофельного крахмала и соответственно от 0,5 до 1,0 мас.% или от 0,5 до 1,5 мас.% при использовании кукурузного крахмала.

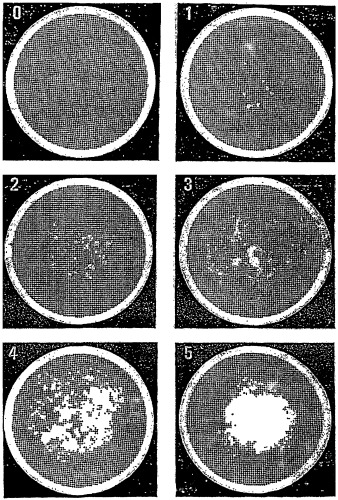

Диспергируемость загустителя согласно настоящему изобретению оценивали с помощью практического теста следующим образом: 15-25 г исследуемого продукта (в форме порошка, предварительно просеянного через сито с размером ячеек 1 мм) интенсивно взбивали в 500 мл воды требуемой температуры (например, 80°С или 90°С) в течение 15 секунд, полученную смесь оставляли в покое на 1 минуту, а затем после кратковременного перемешивания пропускали через сито (размер ячеек 1 мм) с целью отделения образующихся комков; задержанные ситом комки промывали холодной водой и оценивали визуально по 5-балльной шкале (см. фиг.1). Результаты теста, оцениваемые в 1-3 балла, указывают на хорошую диспергируемость продукта в горячей воде.

Что касается способа производства загустителя согласно настоящему изобретению, то он может осуществляться в экструдере, смесителе-экструдере, смесителе (например, модели ) или аппарате (реакторе) ротационного типа с лопастными мешалками.

В качестве исходного сырья были опробованы следующие крахмалопродукты: сухой картофельный крахмал (95% сухих веществ), пшеничная мука (94% сухих веществ), сухой кукурузный крахмал (88-98% сухих веществ), модифицированный кукурузный крахмал (торговых марок "Hi Flo" и "Colflo 67" фирмы National Starch), модифицированный картофельный крахмал ("Farinex VA" фирмы Avebe) и рисовая мука. В ряде экспериментов крахмалопродукт предварительно подвергали сушке (в вакуум-сушильном шкафу) или увлажнению.

Проводились также эксперименты с добавлением к стеарату до 5 мас.% жира и/или эмульгатора для возможного улучшения, в отдельных случаях, диспергируемости крахмалопродукта.

В нижеследующих примерах различные виды крахмалопродуктов обрабатывали способом согласно настоящему изобретению с целью получения загустителя, характеризующегося высокой диспергируемостью в горячей воде; испытывались различные типы смешивающих аппаратов.

Сведения, подтверждающие возможность осуществления изобретения

Пример 1: Картофельный крахмал

Смеси, имеющие состав, указанный в таблице 1, подвергали обработке в экструдере при различных температурах. Что касается других режимов, то скорость вращения шнека составляла 50-60 оборотов в минуту в экспериментах со стеаратом магния и 80-100 оборотов в минуту при использовании стеарата кальция, скорость подачи смеси в экструдер - 20 кг/час. Используемый экструдер модели "Werner & Pfleiderer WP 37" был оборудован шнеком длиной 1 метр с 6 элементами длиной 16 см каждый и не имел матрицы, т.е. был открыт на выходе.

В экструдер загружали сухую смесь из стеарата и крахмала определенного состава. Экспериментальные смеси готовили партиями по 10-20 кг путем простого смешивания указанных компонентов.

Применяли различные параметры обработки, но время нахождения смеси в экструдере составляло от 30 до 60 секунд. В ходе обработки отбирали образцы продукта при различных температурах экструзии, в частности, спустя 10 минут по достижении требуемой температуры в рабочей камере экструдера.

Температура экструзии в большинстве случаев колебалась от 130°С до 210°С, в частности от 150°С до 190°С при обработке картофельного крахмала и от 130°С до 170°С при обработке кукурузного крахмала с повышенным влагосодержанием, от 170°С до 190°С при обработке кукурузного крахмала со средним влагосодержанием и от 190°С до 210°С при обработке сухого кукурузного крахмала.

Как уже указывалось выше, образцы полученного продукта испытывали путем их диспергирования в горячей воде; наличие образующихся комков, т.е. комкование, визуально оценивали по балльной шкале (см. чертеж). Полученные результаты представлены в таблице 1. Они показывают, что высокая диспергируемость загустителя на основе картофельного крахмала может быть достигнута при добавлении стеарата магния в количестве 1,5-2,0 мас.% при температуре в рабочей камере экструдера 150°С или при добавлении стеарата в количестве 0,5 мас.% при повышенных температурах в экструдере (160-170°С).

| Таблица 1Картофельный крахмал | ||||

| Стеарат магния (мас.%) | Стеарат кальция (мас.%) | Температура в рабочей камере экструдера (°С) | Комкование при | |

| 80°С | 90°С | |||

| 2,0 | 150 | 0-1 | 1 | |

| 1,5 | 150 | 1 | 1 | |

| 0,5 | 170 | 1 | 1-2 | |

| 0,5 | 150 | 0 | 0-1 | |

| 0,5 | 170 | 0-1 | 0-1 | |

| 0,5 | 190 | 0 | 0 | |

| 0,3 | 150 | 0-1 | 1 | |

| 0,3 | 170 | 0 | 0-1 | |

| 0,3 | 190 | 0-1 | 1 |

Пример 2: Пшеничная мука

Эксперименты проводились при тех же режимах, что и в примере 1, но при использовании смесей пшеничной муки со стеаратом магния или кальция. Экструдированные продукты показали результаты визуальной оценки комкования, которые представлены в таблице 2 и которые указывают на менее высокую диспергируемость продуктов по сравнению с продуктами на основе картофельного крахмала.

| Таблица 2Пшеничная мука | |||

| Стеарат магния (мас.%) | Стеарат кальция (мас.%) | Температура в рабочей камере экструдера (°С) | Комкование при 80°С |

| 2,0 | 170 | 2-3 | |

| 2,0 | 190 | 2-3 | |

| 2,0 | 170 | 3 | |

| 2,0 | 190 | 2 |

Пример 3: Смеси из пшеничной муки и картофельного крахмала

При тех же условиях, что и в вышеприведенных примерах, проводили эксперименты на смесях из пшеничной муки и картофельного крахмала, содержащих 25 мас.% крахмала. Результаты экспериментов, представленные в таблице 3, показывают, что при добавлении в смеси менее 2,0 мас.% стеарата магния диспергируемость продукта была ниже, чем при использовании только пшеничной муки с добавлением 2,0 мас.% стеарата магния.

| Таблица 3Смеси из пшеничной муки и картофельного крахмала | |||

| Стеарат магния (мас.%) | Стеарат кальция (мас.%) | Температура в рабочей камере экструдера(°С) | Комкование при 80°С |

| 1,5 | 170 | 3-4 | |

| 1,5 | 190 | 3 | |

| 1,5 | 150 | 3 | |

| 1,5 | 170 | 2-3 | |

| 1,5 | 190 | 2 |

Пример 4: Кукурузный крахмал

Эксперименты, проводившиеся с использованием данного вида крахмала, показали, с одной стороны, что в большинстве случаев требуется добавлять больше стеарата, чем при использовании картофельного крахмала, вследствие большей удельной поверхности более мелких гранул кукурузного крахмала, а, с другой стороны, что условия, необходимые для получения хорошо диспергируемого в горячей воде (90°С) кукурузного крахмала, зависят от влагосодержания крахмала в составе смеси, подаваемой в экструдер (скорость вращения шнека - 120 оборотов в минуту, скорость подачи - 10 кг/час).

Полученные результаты приводятся в таблице 4 (кукурузный крахмал + стеарат магния) и в таблице 5 (кукурузный крахмал + стеарат кальция). Из приведенных результатов очевидно (особенно из таблицы 4), что высокой диспергируемости продукта в горячей воде намного труднее достигнуть при среднем влагосодержании крахмала (6-8%), чем при высоком (10-12%) или низком (2-4%), а также в случае использования сухого крахмала, что зависит и от температуры в рабочей камере экструдера. Это можно объяснить тем фактом, что при пониженных температурах в экструдере покрытия из стеарата крайне не достаточно для того, чтобы препятствовать повышенной способности крахмала с относительно низким влагосодержанием к комкованию, в то время как при повышенных температурах имеющегося количества влаги вполне достаточно для поддержания давления пара, способного препятствовать покрытию гидрофобным стеаратом.

| Таблица 4Кукурузный крахмал и стеарат магния | |||

| Влагосодержание крахмала (мас.%) | Стеарат магния (мас.%) | Температура в рабочей камере экструдера (°С) | Комкование при 90°С |

| 2 | 0,75 | 210 | 1 |

| 4 | 0,75 | 170 | 2 |

| 4 | 0,75 | 190 | 1-2 |

| 4 | 0,75 | 210 | 2 |

| 7 | 0,75 | 150 | 3 |

| 7 | 1,0 | 170 | 1-2 |

| 7 | 1,0 | 190 | 2-3 |

| 10 | 0,75 | 130 | 1 |

| 10 | 0,75 | 150 | 1 |

| 10 | 0,75 | 170 | 1 |

| 10 | 1,0 | 190 | 1 |

| 10 | 1,5 | 190 | 0-1 |

| Таблица 5Кукурузный крахмал и стеарат кальция | |||

| Влагосодержание крахмала (мас.%) | Стеарат кальция (мас.%) | Температура в рабочей камере экструдера (°С) | Комкование при 90°С |

| 7 | 0,75 | 130 | 2-3 |

| 7 | 0,75 | 150 | 1 |

| 7 | 1,0 | 130 | 1 |

| 7 | 1,0 | 150 | 1 |

| 7 | 1,0 | 170 | 1 |

Пример 5: Модифицированные картофельный и кукурузный крахмалы

Последующие эксперименты проводились с использованием модифицированного картофельного крахмала ("Farinex VA 15", влагосодержание 11%) и модифицированных кукурузных крахмалов ("Hi Flo" и "Colflo 67", влагосодержание 6-8%).

Результаты экспериментов, приведенные в таблице 6, показывают, что диспергируемость готового продукта вполне приемлема при обозначенных режимах.

| Таблица 6Модифицированные картофельный и кукурузный крахмалы | |||||

| Крахмал | Стеарат магния (мас.%) | Стеарат кальция (мас.%) | Температура в рабочей камере экструдера (°С) | Комкование при | |

| 80°С | 90°С | ||||

| Hi-Flo | 0,75 | 190 | 2 | ||

| Colflo | 0,75-1,0 | 190-210 | 3 | ||

| Hi-Flo | 0,75 | 130-170 | 1-2 | 3 | |

| Hi-Flo | 1,0 | 190-210 | 1-2 | 3 | |

| Colflo | 1,0 | 170 | 1-2 | 3-4 | |

| Farinex | 0,5 | 150-210 | 0-1 | 2-3 | |

| Farinex | 0,3 | 130 | 0-1 | 2-3 |

Пример 6: Добавление жира и/или эмульгатора

В определенных случаях, по-видимому, необходимо или даже предпочтительно добавлять к стеарату небольшое количество (до 5 мас.%) жира (например, триглицериды, гидрогенизированное пальмовое масло и др.) и/или эмульгатора (например, лецитин, моноглицеринстеарат и др.).

(а) Картофельный крахмал смешивали с 2 мас.% стеарата магния в смесителе (типа ) без нагревания смеси (смешивание проводили при 33°С) в течение 30 минут.

Полученные результаты показали, что диспергируемость картофельного крахмала в горячей воде можно увеличить с "индекса комкования" 2 до "индекса комкования" 1 за счет добавления к смеси 5 мас.% гидрогенизированного пальмового масла.

(б) Эффект покрытия стеаратом можно улучшить, если добавить небольшое количество (максимум 5 мас.%) эмульгатора или смеси жира с эмульгатором, особенно в случае таких крахмалопродуктов, эффекта покрытия которых довольно трудно достигнуть, например пшеничной муки.

Пример 7:

В примерах 7 и 8 вместо экструдера использовали высокопроизводительные смесители при температурах от 30°С до 150°С, предпочтительно от 50°С до 100°С.

В настоящем примере использовали смеситель модели (общим объемом 20 литров), оборудованный лопастями в форме плужного лемеха, измельчителем и изоляционной рубашкой. Скорость вращения составляла 220 оборотов в минуту.

| Таблица 7Картофельный крахмал с покрытием из стеарата магния | ||||

| Время смешивания (мин) | Количество стеарата магния (мас.%) | Температура изоляционной рубашки (°С) | Конечная температура продукта (°С) | Индекс комкования (диспергируемость при 80°С) |

| 10 | 2,00 | 150 | 93,8 | 1-2 |

| 30 | 0,75 | 50 | 50,4 | 2 |

| 30 | 2,00 | 50 | 50,2 | 1-2 |

| 20 | 1,38 | 100 | 85,5 | 1-2 |

Поскольку конечная температура продукта в смесителе не достигала 150°С, т.е. температуры плавления стеарата, покрытие крахмала последним осуществлялось только путем механического размазывания стеарата по поверхности частиц крахмала, т.е. выгодно использовались мажущиеся свойства стеарата. Об этом свидетельствуют и данные таблицы 7, которые показывают, что время смешивания и концентрация стеарата в значительной степени влияют на диспергируемость получаемого загустителя.

Из примера очевидно, что загуститель с высокой диспергируемостью в воде температурой 80°С можно получить из смеси крахмала и 1-2 мас.% стеарата магния после ее обработки в течение 25-30 минут при 50°С в смесителе .

Пример 8:

В настоящем примере использовался смеситель модели (общим объемом 130 литров), оборудованный лопастями в форме плужного лемеха, измельчителем и изоляционной рубашкой. Скорость вращения составляла 190 оборотов в минуту.

| Таблица 8Картофельный крахмал и стеарат кальция | ||||

| Время смешивания (мин) | Содержание стеарата (мас.%) | Температура изоляционной рубашки (°С) | Средняя балльная оценка комкования при | |

| 80°С | 90°С | |||

| 10 | 2,00 | 150 | 0 | 0-1 |

| 30 | 0,75 | 50 | 0-1 | 2-3 |

| 30 | 2,00 | 50 | 0 | 0-1 |

| 10 | 2,00 | 50 | 0 | 1-2 |

| 20 | 1,38 | 100 | 0-1 | 2-3 |

Эти результаты подтверждают полученные в примере 7 и показывают, что стеарат кальция более эффективен, чем стеарат магния, в плане улучшения диспергируемости крахмалопродукта с покрытием.

Пример 9:

Установлено, что для производства хорошо диспергируемого в горячей воде крахмалопродукта с покрытием из стеарата можно использовать и реакторы ротационного типа с вращающимися лопастями. Рабочий температурный диапазон такого аппарата составляет от 100°С до 180°С.

Для нанесения покрытия можно использовать реактор с изоляционной рубашкой, например, модели "ТМ/220" фирмы VOMM Impianti e Processi Sr., Милан, Италия. При обработке в указанном аппарате смеси, содержащей 99,2 мас.% картофельного крахмала с содержанием сухих веществ 94,6% (т.е. влагосодержанием 5,4%) и 0,8 мас.% стеарата магния, были получены результаты, представленные в таблице 9.

| Таблица 9Картофельный крахмал в реакторе | |||||

| Скорость подачи (кг/час) | Температура изоляционной рубашки (°С) | Скорость вращения ротора (об/мин) | Оценка комкования при | Содержание сухих веществ в продукте (мас.%) | |

| 80°С | 90°С | ||||

| 30 | 100 | 1000 | 0-1 | 1-2 | 95,6 |

| 30 | 180 | 1000 | 0-1 | 1-2 | 97,3 |

| 50 | 100 | 1500 | 1 | 2-3 | 94,4 |

| 50 | 180 | 1599 | 0-1 | 2 | 94,3 |

| 70 | 140 | 1500 | 1-2 | 1-2 | 96,4 |

Данные вышеприведенной таблицы показывают, что нанесение покрытия из стеаратов на крахмалопродукт в реакторе с вращающимися лопастями может осуществляться в широком диапазоне режимов с получением хорошо диспергируемых в горячей воде готовых продуктов. Например, указанный процесс может проводиться при температуре 100°С.

Следовательно, квалифицированный специалист в данной области может, в случае необходимости, подобрать оптимальные режимы для достижения требуемой диспергируемости и требуемого содержания сухих веществ в конечном продукте. В качестве примера можно привести следующее: крахмал с диспергируемостью в горячей воде, оцениваемой в 1 балл при 80°С, может быть получен при следующих режимах в реакторе: скорость вращения - 1500 оборотов в минуту, скорость подачи - 50 кг/час, температура изоляционной рубашки 100°С.

1. Загуститель для пищевых продуктов, содержащий крахмалопродукт в виде порошка, на который нанесено покрытие из стеарата щелочного или щелочноземельного металла, причем количество указанного стеарата составляет не более 2,0 мас.% от массы загустителя.

2. Загуститель по п. 1, в котором крахмалопродукт представляет собой картофельный крахмал, модифицированный картофельный крахмал, кукурузный крахмал, модифицированный кукурузный крахмал, пшеничную муку, рисовую муку или их смеси.

3. Загуститель по п. 1 или 2, в котором стеарат представляет собой стеарат магния или стеарат кальция.

4. Загуститель по одному из пп. с 1 по 3, который содержит 0,5 - 1,5 мас.% стеарата магния или 0,3 - 0,75 мас.% стеарата кальция при использовании картофельного крахмала в качестве исходного крахмалопродукта.

5. Загуститель по одному из пп. 1-3, который содержит 0,5 - 1,5 мас.% стеарата магния или 0,5 - 1,0 мас.% стеарата кальция при использовании кукурузного крахмала в качестве исходного крахмалопродукта.

6. Загуститель по любому из пп. 1-5, который содержит также до 5 мас.% жира и/или эмульгатора.

7. Способ производства загустителя по любому из пп. 1-6, который предусматривает смешивание крахмалопродукта в виде порошка со стеаратом щелочного или щелочноземельного металла, взятым в количестве не более 2,0 мас.%, при температуре 30 - 210°С, измельчение и просеивание полученного продукта.

8. Способ по п. 7, согласно которому смешивание осуществляется в экструдере при температуре 130 - 210°С.

9. Способ по п. 8 производства загустителя по п. 4, согласно которому температура обработки составляет 150 - 190°С.

10. Способ по п. 8 производства загустителя по п. 5, согласно которому температура составляет 190 - 210°С при обработке сухого кукурузного крахмала, 170 - 190°С при обработке кукурузного крахмала со средним влагосодержанием и 130 - 170°С при обработке кукурузного крахмала с высоким влагосодержанием.

11. Способ по п. 7, в котором смешивание осуществляется в смесителе при температуре 30 - 150°С, предпочтительно 50 - 100°С, или в реакторе ротационного типа с лопастными мешалками при температуре 100 - 180°С.

12. Способ улучшения диспергируемости крахмалопродукта в горячей жидкости путем смешивания указанного продукта в виде порошка со стеаратом щелочного или щелочноземельного металла, взятым в количестве не более 2,0 мас.%, при температуре 130 - 210°С.