Устройство для плазмохимической обработки полупроводниковых пластин

Иллюстрации

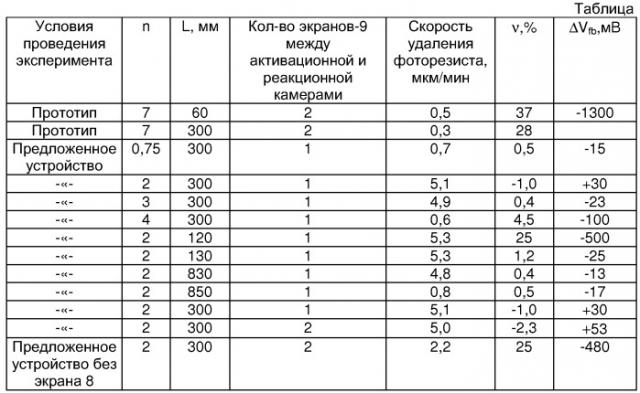

Показать всеИспользование: изобретение относится к области плазмохимической обработки пластин и может быть использовано, в частности, в фотолитографии на операциях удаления фоторезиста и радикального травления различных полупроводниковых слоев в технологии изготовления ИС. Сущность изобретения: устройство содержит активационную камеру, выполненную в виде трубы из диэлектрического материала с патрубком напуска рабочего газа, индуктор, выполненный в виде катушки индуктивности, навитой снаружи трубы на части ее длины и соединенной с ВЧ-генератором, реакционную камеру с патрубком откачки газов, экранирующими сетками, расположенными у основания трубы, и термостабилизированным подложкодержателем, установленным в основании камеры. Устройство дополнительно снабжено заземленным экраном, выполненным в виде цилиндра из проводящего немагнитного материала, имеющего по крайней мере один разрез вдоль образующей цилиндра, и установленным между индуктором и трубой, а экранирующие сетки в устройстве выполнены в виде набора тонких металлических пластин, установленных параллельно друг другу под заданным углом к подложкодержателю, в цилиндрическом держателе, внутренний диаметр которого превышает максимальный диаметр обрабатываемых пластин. При этом угол наклона, количество и параметры пластин выбирают из условия прозрачности сетки для газового потока и перекрытия пластинами друг друга не более чем наполовину. Кроме того, подложкодержатель установлен от последнего витка катушки индуктивности на расстоянии не более четырех и не менее 0,6 внутреннего диаметра трубы, а количество витков катушки выбирают из условия возбуждения интенсивного разряда в области индуктора в зависимости от выходного напряжения генератора и внутреннего диаметра трубы, исходя из соотношения: где n - количество витков катушки индуктивности, U - выходное напряжение генератора. В, Dp - внутренний диаметр трубы, мм. Техническим результатом изобретения является повышение скорости и качества плазмохимической обработки пластин, удешевление процесса обработки за счет снижения расхода газа и энергетических затрат на проведение процесса. 6 ил., 1 табл.

Реферат

Изобретение относится к области плазмохимической обработки пластин и может быть использовано, в частности, в фотолитографии на операциях удаления фоторезиста и радикального травления различных полупроводниковых слоев в технологии изготовления ИС.

Известно устройство для плазмохимического удаления фоторезиста [1], содержащее реактор, выполненный в виде кварцевой трубы, на части длины которой навита катушка индуктивности, соединенная с ВЧ-генератором. С одной стороны трубы вводится реакционный газ, а с противоположной - откачивается. С этой же стороны расположен подложкодержатель для размещения обрабатываемых пластин с нанесенной пленкой фоторезиста.

Недостатки известного устройства заключаются в низкой скорости удаления фоторезиста из-за неэффективной системы активации газа. Для получения высоких скоростей и качества удаления фоторезиста при использовании неэффективной системы активации газа необходимы режимы с высокой скоростью протока газа (0,5-10 м/с), давлением (150-1000) Па, плотностью до 1-10 Вт/см3. При увеличении диаметра обрабатываемых пластин (150, 200 мм и более) для получения приемлемой равномерности обработки необходимо увеличивать диаметр цилиндрической камеры. Но уже при диаметре камеры свыше 100 мм процесс становится экономически невыгодным из-за высоких расходов газа (свыше 100 л/мин), высокой потребляемой мощности генератора (более 2 кВт), что приводит к большим энергозатратам. Кроме того, поскольку пластина находится в контакте с плазмой и подвергается интенсивной бомбардировке заряженными частицами и УФ-излучению плазмы, то наблюдается высокий уровень радиационных повреждений обрабатываемой поверхности. Это не позволяет использовать известное устройство в технологии производства СБИС.

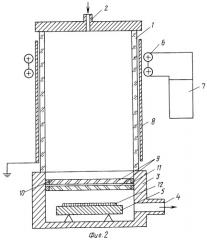

Из известных наиболее близким по технической сущности и достигаемому результату является устройство для плазмохимической индивидуальной обработки пластин [2]. Известное устройство (фиг.1) содержит активационную камеру 1, выполненную в виде трубы из диэлектрического материала с патрубком напуска 2 рабочего газа, индуктор, выполненный в виде катушки индуктивности 3, навитой снаружи трубы на части ее длины и соединенной с ВЧ-генератором 4, реакционную камеру 5 с патрубком откачки 6 газов. Между активационной и реакционной камерами установлены один или два металлических экрана, выполненных в виде диска с цилиндрическими отверстиями. В основании реакционной камеры установлен термостабилизированный подложкодержатель.

Недостатками известного устройства являются низкая скорость удаления фоторезиста, радиационные повреждения обрабатываемой поверхности, большой расход газа. Это связано с тем, что в условиях, отвечающих характерным режимам работы плазмохимического реактора при давлении 50-150 Па, в индукторе с большим числом витков реализуется емкостная фаза разряда, характеризующаяся невысокой степенью активации газа, так как вихревая составляющая электрического поля в плазме недостаточна для возбуждения кольцевого разряда. Известное устройство предназначено для обработки пластин диаметром 100 мм. С увеличением размера пластин, который в настоящее время в производстве СБИС составляет 150-300 мм, необходимо увеличивать диаметр активационной камеры. Он должен быть по крайней мере равен диаметру пластин, так как в противном случае ухудшается равномерность обработки. И в этом случае разряд в устройстве становится еще менее интенсивным. Для пластин диаметром 100 мм скорость удаления фоторезиста составляет величину 0,5 мкм/мин и с увеличением диаметра обрабатываемых пластин уменьшается.

Кроме того, электростатическое напряжение к разряду приложено также со стороны индуктора, на витки которого подается большое (порядка 2 кВ) напряжение с выходного контура генератора. Емкостное замыкание ВЧ-тока на подложкодержатель приводит к распространению плазмы по направлению к пластине и интенсивной бомбардировке пластины заряженными частицами. А это, в свою очередь, приводит к изменению зарядовых состояний границы раздела Si-SiO2, пробою тонкого оксида SiO2, толщина которого в настоящее время в производстве СБИС менее 100 . Все это приводит к низкому качеству обработки.

Возможность размещения между активационной и реакционной камерами экранов несколько снижает уровень радиационных повреждений, но незначительно. Это вызвано тем, что экраны представляют собой плоские диски диаметром 130 мм, толщиной 3 мм, с 938 отверстиями диаметром 2,5 мм с шагом 3,5 мм.

Разряд замыкается на экраны, емкостное поле ускоряет заряженные частицы, и они проскакивают через отверстие диаметром 2,5 мм в реакционную камеру. Кроме того, две сетки с указанными характеристиками (диаметром 2,5 мм, шаг 3,5 мм) не закрывают пластину от УФ-излучения разряда, сосредоточенного вблизи от сеток, и, следовательно, не исключено радиационное повреждение поверхности вследствие воздействия высокоэнергетичных УФ-квантов.

Для увеличения защитных свойств экранов необходимо уменьшать диаметр отверстий и увеличивать шаг их расположения. Но при этом уменьшается прозрачность сетки для газового потока, которая составляет Кг=0,35.

где soткp - открытая часть площади экрана;

Sэ - общая площадь экрана.

Это приводит к уменьшению скорости удаления фоторезиста.

В известном устройстве (с низкой степенью активации газа и экранами с низкой прозрачностью) для обеспечения скоростей удаления фоторезиста порядка 1 мкм/мин, приемлемых для индивидуальной обработки, необходимо увеличивать расход газа до величины порядка 5-10 л/мин и оснащать установки более производительными, дорогостоящими средствами откачки, что приводит к удорожанию процесса.

Целью предложенного изобретения является повышение скорости и качества обработки пластин, а также удешевление процесса обработки за счет снижения расхода газа и снижения энергетических затрат на проведение процесса.

Поставленная цель достигается тем, что устройство для плазмохимической обработки полупроводниковых пластин, содержащее активационную камеру, выполненную в виде трубы из диэлектрического материала с патрубком напуска рабочего газа, индуктор, выполненный в виде катушки индуктивности, навитой снаружи трубы на части ее длины и соединенной с ВЧ-генератором, реакционную камеру с патрубком откачки газов, экранирующими сетками, расположенными у основания трубы и термостабилизированным подложкодержателем, установленным в основании камеры, дополнительно снабжено заземленным экраном, выполненным в виде цилиндра из проводящего немагнитного материала, имеющего по крайней мере один разрез вдоль образующей цилиндра, и установленным между индуктором и трубой, а экранирующие сетки в устройстве выполнены в виде набора тонких металлических пластин, установленных параллельно друг другу под заданным углом к подложкодержателю, в цилиндрическом держателе, внутренний диаметр которого превышает максимальный диаметр обрабатываемых пластин, при этом угол наклона, количество и параметры пластин выбирают из условия прозрачности сетки для газового потока и перекрытия пластинами друг друга не более чем наполовину, кроме того, подложкодержатель установлен от последнего витка катушки на расстоянии не более четырех и не менее 0,6 внутреннего диаметра трубы, а количество витков катушки выбирают из условия возбуждения интенсивного разряда в области индуктора в зависимости от выходного напряжения генератора и внутреннего диаметра трубы, исходя из соотношения:

где n - количество витков катушки индуктивности,

U - выходное напряжение генератора. В,

Dp - внутренний диаметр трубы, мм.

Введение заземленного цилиндрического экрана, выполненного из проводящего, немагнитного материала позволяет экранировать электростатическое или емкостное поле, создаваемое поверхностными зарядами распределенной межвитковой емкости индуктора. Это исключает вытягивание заряженных частиц на обрабатываемую поверхность, что повышает эффективность возбуждения разряда. А наличие диэлектрического промежутка (разреза) вдоль образующей экрана исключает образование замкнутого витка относительно ВЧ вихревого электрического поля индуктора и не препятствует возникновению высокоэффективного индукционного разряда в активационной камере, надежно экранируя электростатические поля.

Расположение подложкодержателя на расстоянии L от нижнего витка катушки индуктивности обусловлено минимальным воздействием заряженных частиц, диффундирующих на обрабатываемую поверхность, а количество витков катушки выбирают из условия возбуждения интенсивного разряда в области индуктора.

Экранирующие сетки, выполненные в виде набора металлических пластин, установленных параллельно друг другу под заданным углом к подложкодержателю, обеспечивают достаточную прозрачность сетки для газового потока, что обуславливает необходимую скорость удаления фоторезиста. Перекрытие пластин друг друга не более чем наполовину создает минимальную оптическую прозрачность для УФ-излучения при сохранении высокой прозрачности для газового потока, что исключает радиационное повреждение обрабатываемых пластин.

Таким образом, указанные признаки являются новыми, неизвестными из уровня техники и явным образом не следуют из уровня техники, а в совокупности обеспечивают получение положительного эффекта, выражающегося в получении высоких скоростей и качества обработки, снижении энергетических затрат и расхода газа, что удешевляет процесс обработки полупроводниковых пластин.

Следовательно, предложенная совокупность признаков соответствует условиям патентоспособности: “новизна”, “изобретательский уровень” и “промышленная применимость”.

Сущность предложенной полезной модели поясняется чертежами, где показаны:

на фиг.1 - устройство для плазмохимической индивидуальной обработки пластин (прототип);

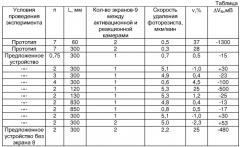

на фиг.2 - предложенное устройство для плазмохимической обработки полупроводниковых пластин;

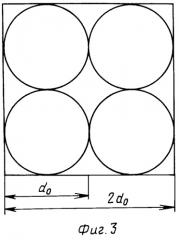

на фиг.3 - фрагмент экранирующей сетки в прототипе. Вид сверху;

на фиг.4 - экранирующая сетка с пластинами, сдвинутыми к центру;

на фиг.5 - фрагмент разреза экранирующей сетки, когда верхний край пластины совпадает с нижним краем соседней пластины;

на фиг.6 - фрагмент разреза экранирующей сетки, когда перекрытие пластин осуществляется наполовину.

Устройство для плазмохимической обработки пластин (фиг.2) содержит: активационную камеру, выполненную в виде кварцевой трубы 1, в вершине которой расположен патрубок напуска рабочего газа 2, реакционную камеру 3, оснащенную патрубком откачки газов 4, в основании которой перпендикулярно оси трубы установлен термостабилизированный подложкодержатель 5.

Система возбуждения газового разряда представляет собой катушку индуктивности, навитую на часть длины трубы и соединенную с ВЧ-генератором. Между индуктором и трубой установлен заземленный экран 8, выполненный в виде цилиндра из меди и имеющий разрез вдоль образующей цилиндра. У нижнего среза трубы между активационной и реакционной камерами установлены два легкосъемных экрана 9, выполненные в виде набора плоскопараллельных металлических пластин 10, вставленных в цилиндрический держатель 11. Пластины установлены параллельно друг другу под углом α к подложкодержателю таким образом, что они перекрывают друг друга, но не более чем наполовину.

Скорость удаления фоторезиста или скорость изотропного травления материалов (например, SiO2) определяется, в первую очередь, концентрацией активных компонентов плазмы в зоне обработки (атомарный кислород - в процессе удаления фоторезиста; радикалы F - в процессе изотропного травления). Для проведения этих процессов с высокой скоростью и высоким качеством необходимо осуществлять высокоэффективную активацию газа и исключить воздействие заряженных частиц на обрабатываемую поверхность 12.

В предложенном устройстве (фиг.2) в области индуктора 6 возбуждается Н-разряд (безэлектродный кольцевой разряд), эффективность активации газа в котором на порядок выше, чем в “емкостной” фазе индукторного разряда. Н-разряд поддерживается переменным магнитным потоком, индуцирующим вихревое электрическое поле с напряженностью Ei в разряде. В предположении однородного магнитного поля для индуктора из n витков диаметром D в соответствии с основным законом электромагнитной индукции и уравнением Максвелла [3] можно получить простую оценку абсолютной величины этого поля вблизи поверхности индуктора:

где U - напряжение на индукторе,

Ei - вихревое поле вблизи поверхности,

ε - противоэдс индукции.

Экспериментальные исследования безэлектродного кольцевого разряда низкого давления [4] показывают, что для получения высокоэффективного индукционного разряда при давлениях 0,1-1 тор необходимо значение напряженности вихревого электрического поля

Диаметр индуктора нецелесообразно увеличивать более чем на 20 мм относительно внутреннего диаметра трубы Dp, в которой возбуждается разряд,

Подставляя значения (2) и (3) в уравнение (1), получаем:

где U - выходное напряжение генератора, В,

Dp - внутренний диаметр трубы, мм.

При уменьшении количества витков вихревое электрическое поле растет, разряд становится более интенсивным, но при n<1 возникает неоднородность возбуждения разряда, а вследствие этого увеличивается неравномерность и уменьшается скорость удаления фоторезиста (или изотропного травления). Учитывая это, получаем:

Экран 8, установленный между индуктором 6 и трубой 1, благодаря наличию диэлектрического промежутка (разрез вдоль образующей не образует замкнутого витка относительно ВЧ вихревого электрического поля индуктора), не препятствует возникновению высокоэффективного индукционного разряда в активационной камере, надежно экранирует электростатические поля и исключает бомбардировку обрабатываемой поверхности заряженными частицами. При этом разряд локализуется в области индуктора 6.

Для достижения минимального воздействия заряженных частиц, диффундирующих на обрабатываемую поверхность, подложкодержатель размещен на расстоянии L от нижнего витка индуктора 6, определяемого соотношением

3λ ≤ L≤ 20λ ,

где - диффузионная длина ионов и электронов при их амбиполярной диффузии к стенкам трубы;

Rp - внутренний радиус трубы.

Это следует из того, что на расстоянии λ концентрация заряженных частиц снижается в 2,7 раза [5].

Таким образом, на расстоянии 3λ , концентрация заряженных частиц снижается на порядок, что существенно снижает воздействие их на обрабатываемую поверхность. При L>3λ эффект возрастает, и при L=20λ снижение составляет ~4· 103 раз.

Увеличение L>20 λ приводит к существенному уменьшению скорости процесса, так как одновременно снижается концентрация активных частиц, хотя значительно более медленно, чем концентрация заряженных частиц.

Учитывая, что Rp=Dp/2, получим

0,6Dp≤L≤ 4Dp.

Выбор конструкции и параметров экранирующих сеток 9 обусловлен максимальной прозрачностью Кг их для газового потока и минимальной прозрачностью для УФ-излучения с целью исключения возможных радиационных повреждений:

где Sг - площадь экрана, свободная для транспортировки газового потока к пластине 12,

Sэ - площадь экрана.

Максимально возможная величина Кг mах для экрана с отверстиями, как в прототипе (фиг.3):

Практически Кг значительно меньше, порядка 0,35.

При использовании экрана в виде набора тонких плоскопараллельных пластин количество пластин N выбирается таким образом, что Кг превышает теоретически возможную величину для плоской сетки с отверстиями, в результате чего экран не приводит к уменьшению скорости удаления фоторезиста и позволяет проводить процесс при значительно меньших расходах газа, чем в известном устройстве.

Площадь экрана, которая перекрыта для транспортирования газового потока (Sз) набором N пластин толщиной d, установленных в цилиндрический держатель, внутренний диаметр которого равен Dэ, можно аппроксимировать ромбом (фиг.4) с диагоналями Dэ и N· d (Sз=Нd· Dэ). Отсюда

Толщину пластин нецелесообразно выбирать более 1 мм. Поэтому количество пластин N=0,17 Dэ. При уменьшении количества пластин Кг увеличивается, и, следовательно, уменьшаются потери активных частиц, но экспериментально установлено, что уменьшение количества пластин до величины менее 10 приводит к возрастанию неравномерности обработки пластин диаметром >100 мм и уменьшению скорости удаления фоторезиста.

Таким образом, количество пластин выбирается из соотношения:

10≤ N≤ 0,17Dэ,

где Dэ - внутренний диаметр цилиндрического держателя пластин, мм. При этом Dэ превышает максимальный диаметр обрабатываемой пластины Dn, так как в противном случае происходит уменьшение скорости и равномерности обработки за счет затенения периметра пластины.

Угол наклона пластин 10 выбирают таким, чтобы исключить попадание УФ-излучения из периферийной области плазмы на противоположный край пластины.

где L - расстояние от нижнего витка индуктора до подложкодержателя;

Dp - внутренний диаметр трубы;

Dn - максимальный диаметр обрабатываемой пластины.

При уменьшении угла наклона α пластин 10 поток УФ-излучения перекрывается более эффективно, но уменьшение угла до величины менее 15° приводит к уменьшению скорости обработки за счет рассеивания газового потока. Поэтому угол α выбирают из условия:

Для того, чтобы не было попадания УФ-излучения на обрабатываемую поверхность из центральной зоны разряда, т.е. при нормальном падении УФ-потока, необходимо, чтобы верхний край пластины по крайней мере находился над нижним краем соседней пластины (фиг.5). Тогда

Nd+Nl· cosα ≥ Dэ,

следовательно,

где l - ширина пластины 10.

Нецелесообразно осуществлять перекрытие пластин 10 более чем наполовину (фиг.6), так как это приводит к уменьшению скорости удаления фоторезиста.

Поэтому

Отсюда

Таким образом, ширина пластины выбирается из соотношения:

где l, Dэ измеряются в мм.

Устройство работает следующим образом. В трубу 1 активационной камеры через патрубок 2 подают рабочий газ. Обрабатываемую пластину 12 располагают на подложкодержателе 5. После включения ВЧ-генератора 7 в кварцевой трубе в области расположения индуктора возникает интенсивный индуктивный (безэлектродный кольцевой) разряд. Активированный газ распространяется в направлении подложкодержателя, а заряженные частицы, имеющие значительно меньшее время жизни, чем активные частицы (атомарный кислород или радикалы фтора), гибнут на стенках трубы экрана. Активированный газ достигает поверхности обрабатываемой пластины, нагретой от подложкодержателя 5, и вступает в химическое взаимодействие с обрабатываемой поверхностью. В случае удаления фоторезиста (рабочий газ - кислород) под действием атомарного кислорода происходит разрыв связей полимера, которым является фоторезист, отрыв концевых групп, окисление их до СО, СO2, H2O и удаление с поверхности пластины.

В случае изотропного травления материалов рабочий газ - фторсодержащее соединение, например CF4+O2 (SF6, NF3). При взаимодействии фтора с поверхностью образуется летучее соединение, например SiF4, которое удаляется через патрубок откачки.

Пример конкретного выполнения. Устройство плазмохимической (фиг.2) обработки полупроводниковых пластин содержит активационную камеру в виде кварцевой трубы с внутренним диаметром Dp=210 мм. Обрабатываемая кремниевая пластина диаметром 150 мм установлена на подложкодержателе 5 на расстоянии L=300 мм от нижнего витка индуктора с числом витков n=2, имеющего внутренний диаметр 226 мм. Между индуктором и трубой расположен экран 8, выполненный из меди толщиной 1 мм и имеющий один разрез вдоль образующей цилиндра. Между активационной и реакционной камерами установлены два экрана 9, выполненные в виде набора из N=19 алюминиевых пластин 10 толщиной d=1 мм, шириной 1=10 мм, вставленных в цилиндрический держатель, внутренний диаметр которого Dp=152 мм. Пластины 10 расположены под углом α =30° к подложкодержателю 5. Нижний экран может быть развернут относительно верхнего в вертикальном направлении на 180° . Обработка проводилась в плазме кислорода, температура подложкодержателя 5 составляла 250° С.

Предложенное устройство для плазмохимической обработки пластин позволяет повысить скорость процесса и качество обработки, уменьшить деградацию электрофизических параметров структур и пробой тонкого подзатворного окисла. Это обеспечивает повышение процента выхода годных изделий за счет снижения брака на операции контроля электрофизических параметров структур, сформированных на полупроводниковых пластинах с использованием плазмохимической обработки.

В настоящее время на предприятии изготовлен опытный образец предложенного устройства для удаления фоторезиста. Проведены испытания, получены положительные результаты, приведенные в акте испытаний.

Источники информации, принятые во внимание

1. Заявка Великобритании №1461636, кл. B3V, 1977.

2. Устройство для плазмохимической индивидуальной обработки пластин “Плазма-125И”. Разработка ОАО “НИИПМ”, ЩЦМ 3.240.254, г. Воронеж.

3. Калашников Э.Г. Электричество. - М.: Наука, 1977. - 591 с.

4. Straub H.J. Ann. Phys. - 1958, Bd. 1, H.4-5. - S.281.

Устройство для плазмохимической обработки полупроводниковых пластин, содержащее активационную камеру, выполненную в виде трубы из диэлектрического материала с патрубком напуска рабочего газа, индуктор, выполненный в виде катушки индуктивности, навитой снаружи трубы на части ее длины и соединенной с ВЧ-генератором, реакционную камеру с патрубком откачки газов, экранирующими сетками, расположенными у основания трубы, и термостабилизированным подложкодержателем, установленным в основании камеры, отличающееся тем, что оно дополнительно снабжено заземленным экраном, выполненным в виде цилиндра из проводящего немагнитного материала, имеющего по крайней мере один разрез вдоль образующей цилиндра и установленным между индуктором и трубой, а экранирующие сетки в устройстве выполнены в виде набора тонких металлических пластин, установленных параллельно друг другу под заданным углом к подложкодержателю в цилиндрическом держателе, внутренний диаметр которого превышает максимальный диаметр обрабатываемых пластин, при этом угол наклона, количество и параметры пластин выбирают из условия прозрачности сетки для газового потока и перекрытия пластинами друг друга не более чем наполовину, кроме того, подложкодержатель установлен от последнего витка катушки на расстоянии не более четырех и не менее 0,6 внутреннего диаметра трубы, а количество витков катушки выбирают из условия возбуждения интенсивного разряда в области индуктора в зависимости от выходного напряжения генератора и внутреннего диаметра трубы, исходя из соотношения: где n - количество витков катушки индуктивности, U - выходное напряжение генератора, В, Dp - внутренний диаметр трубы, мм.