Протектор пневматической шины, включающий получаемый в эмульсии сополимер стирола и бутадиена

Иллюстрации

Показать всеИзобретение относится к шинной промышленности для транспортных средств. Протектор пневматической шины включает поперечно сшивающуюся резиновую смесь, которая содержит, по меньшей мере, один эластомерный сополимер стирола и бутадиена, получаемый в эмульсии, и усилитель, включающий преобладающе усиливающий белый наполнитель, который присутствует в резиновой смеси в количестве, равном или выше 40 рсе. Сополимер включает эмульгатор в количестве, изменяющемся в заметной степени от 1 до 3,5 рсе (рсе: массовых частей на сто частей эластомера). В результате повышается износостойкость протектора шин. 3 с. и 8 з.п. ф-лы, 4 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к протектору пневматической шины, включающему поперечно сшивающуюся резиновую смесь, которая содержит по меньшей мере один, получаемый в эмульсии сополимер стирола и бутадиена, и способу повышения износостойкости такого протектора. Изобретение также относится к протектору, включающему, в большинстве своем, усиливающий белый наполнитель в качестве усилителя.

Уровень техники

Резиновые смеси для протекторов пневматических шин могут включать, известным образом, сополимеры стирола и бутадиена (называемые еще SBR в продолжении настоящего описания), используемые индивидуально или ассоциированные с другими эластомерами в зависимости от искомых свойств.

SBR чаще всего получают в эмульсии, то есть путем сочетания в водной среде эмульгатора с мономерами. Этот эмульгатор выполняет три основные функции. Так, он предусмотрен:

- для получения стабильной и хорошо диспергированной эмульсии мономеров;

- для растворения мономеров внутри мицелл, где они будут более доступны свободным радикалам; и

- для предотвращения осаждения образовавшегося сополимера.

Используемые эмульгаторы представляют собой главным образом мыла на основе жирных кислот, такие как, например, мыла на основе каприновой кислоты, лауриновой кислоты, миристиновой кислоты, пальмитиновой кислоты, стеариновой кислоты или олеиновой кислоты, или же мыла на основе смоляных кислот (называемые еще смоляными мылами или резиновыми мылами), такие как мыла на основе кислоты абиетинового или гидроабиетинового типа, например, тетрагидроабиетиновой кислоты.

Можно также использовать синтетические эмульгаторы, такие как арилсульфат, лаурилсульфонат натрия или кумолпероксид.

Существует два главных типа способов эмульсионной сополимеризации стирола и бутадиена, один из которых, или осуществляемый при высокой температуре способ (реализуемый при температуре, близкой к 50°С), применим для получения очень разветвленных SBR, тогда как другой, или холодный способ (реализуемый при температуре, которая может составлять от 15 до 40°С), позволяет получать более линейные SBR.

В отношении подробного описания эффективности ряда эмульгаторов, используемых в вышеуказанном, осуществляемом при высоких температурах способе (в зависимости от содержаний вышеуказанных эмульгаторов) можно сослаться на две статьи C.W. Carr, I.M. Kolthoff, E.J. Meehan, University of Minesota, Minneapolis, Minesota, которые опубликованы в Journal of Polymer Science, том V, №2, с.201-206 (1950); и том VI, №1, с.73-81 (1951).

Что касается сравнительных примеров осуществления вышеуказанного холодного способа, можно сослаться, например, на статью в "Industrial and Engineering Chemistry", том 40, №5, с.932-937 (1948), E.J. Vandenberg, G.E. Hulse, Hercules Powder Company, Wilmington, Delaware; и статью в "Industrial and Engineering Chemistry", том 46, №5, с.1065-1073 (1954), J.R. Miller, H.E. Diem, B.F. Goodrich, Chemical Co., Akron, Ohio.

Как правило, следует заметить, что чем больше повышают концентрацию как эмульгатора в смеси мономеров, тем более высокая скорость сополимеризации, и это вплоть до достижения степени конверсии мономеров, которая близка к таковой, относящейся к концу реакции.

Более того, это повышение концентрации эмульгатора приводит к получению SBR, придающему включающей его резиновой смеси "прямую приклеиваемость" (то есть легкость адгезии в невулканизованном состоянии по сравнению с другими, невулканизованными резиновыми смесями), которая еще увеличивается.

Также следует заметить, что присутствующий в избытке эмульгатор, то есть обычно в концентрации выше 8 рсе (массовых частей на сто частей эластомера), затрудняет экстракцию сополимера и ухудшает его макроструктуру, а также рекуперацию непрореагировавших мономеров из-за наличия пены, которую образует избыток эмульгатора в водной фазе.

Кроме того, из-за избытка эмульгатора вулканизованная резиновая смесь, которая включает таким образом полученный SBR, будет иметь посредственные физические свойства.

В противоположность этому, пониженная концентрация эмульгатора в вышеуказанной смеси мономеров, обычно ниже 4 рсе, приводит к заметно сниженной скорости полимеризации. В этом отношении можно указать патент Японии JP-A-82/53544, в котором раскрывается использование SBR, получаемых в эмульсии, с небольшим содержанием эмульгатора (ниже или равным 3 рсе) с целью уменьшения сопротивления движению включающих их протекторов пневматических шин.

Это является причиной, по которой получаемые в эмульсии SBR, имеющиеся в продаже, имеют концентрацию эмульгатора, которая обычно составляет 4-8 рсе.

Специалисту известно, что получаемые в эмульсии SBR обладают хорошей пригодностью для использования в невулканизованном состоянии.

SBR также могут быть получены в растворе, путем анионной полимеризации в углеводородном растворителе, которую осуществляют с помощью литийсодержащего инициатора. При этом получаемые SBR в особенности обладают удовлетворительными физическими характеристиками в вулканизованном состоянии и удовлетворительной износостойкостью, когда они усилены с помощью наполнителя, такого как диоксид кремния.

Главный недостаток обычных, получаемых в эмульсии SBR заключается в высоком гистерезисе, которым обладают смеси для протекторов пневматических шин, включающих эти SBR, по сравнению с таковыми, которые включают получаемые в растворе SBR.

Другой недостаток этих обычных, получаемых в эмульсии SBR заключается в неудовлетворительной износостойкости, которой обладают включающие их резиновые смеси, содержащие усиливающий белый наполнитель, такой как диоксид кремния, в качестве усилителя.

Раскрытие сущности изобретения.

Целью настоящего изобретения является предложение протектора пневматической шины с повышенной износостойкостью, который включает поперечно сшивающуюся резиновую смесь, содержащую по меньшей мере один эластомерный сополимер стирола и бутадиена, получаемый в эмульсии усиливающий белый наполнитель (то есть в массовой доле выше 50%), так, что вышеуказанный усиливающий белый наполнитель присутствует в вышеуказанной композиции в количестве, равном или выше 40 рсе.

Заявитель неожиданно нашел, что получаемый в эмульсии SBR, таким образом, что содержание эмульгатора в нем в заметной степени изменяется от 1 до 3,5 рсе, может быть преимущественно использован в поперечно сшивающейся резиновой смеси, содержащей усилитель, такой как определенный выше, для повышения в значительной степени износостойкости протектора пневматической шины, включающего вышеуказанную смесь, по сравнению с таковой протектора, включающего классический, также получаемый в эмульсии SBR, не ухудшая, даже улучшая другие физические свойства в вулканизованном состоянии, в особенности, гистерезисные свойства.

Следует заметить, что сополимеры стирола и бутадиена, которые могут быть использованы согласно настоящему изобретению, могут быть получены осуществляемым при высоких температурах способом или холодным способом.

Как предпочтительное, следует отметить, что вышеуказанный усиливающий белый наполнитель присутствует в вышеуказанной смеси в количестве, равном или выше 60 рсе, и еще более предпочтительно в количестве от 70 рсе до 100 рсе.

В настоящей заявке под термином "усиливающий белый наполнитель" понимают "белый" (то есть неорганический, в особенности минеральный) наполнитель, иногда также называемый "светлый" наполнитель, который, используемый индивидуально, без другого средства, как связующая система, способен усиливать резиновую смесь, предназначенную для изготовления пневматических шин, другими словами, который способен заменять в отношении своей усиливающей функции обычный наполнитель из газовой сажи непосредственно для пневматической шины.

Усиливающим белым наполнителем, полностью или по меньшей мере в большинстве своем, предпочтительно является диоксид кремния (SiО2). Используемым диоксидом кремния может быть любой усиливающий диоксид кремния, известный специалисту, особенно любой осажденный или пирогенный диоксид кремния, имеющий поверхность БЭТ, а также удельную поверхность СТАВ, которые обе меньше 450 м2/т, даже если предпочтительны высокодиспергирующиеся осажденные диоксиды кремния, в особенности, когда изобретение применяют для изготовления пневматических шин с незначительным сопротивлением движению.

В настоящем описании, удельную поверхность БЭТ определяли известным образом по методу Bnmauer-Emmet-Teller, описанному в "The Journal of the American Chemical Society", том 60, с.309, февраль 1938 г., и сответствующему норме AFNOR-NFT-45007 (ноябрь 1987 г.); удельная поверхность СТАВ представляет собой наружную поверхность, определяемую согласно той же самой норме AFNOR-NFT-45007 (ноябрь 1987 г.).

Под высокодиспергирующимся диоксидом кремния понимают любой диоксид кремния, обладающий очень значительной склонностью к дезагломерации и диспергированию в эластомерной матрице, наблюдаемому известным образом под электронным или оптическим микроскопом на тонких срезах. В качестве не ограничивающих объема охраны изобретения примеров таких предпочтительных высокодиспергирующихся диоксидов кремния можно назвать диоксид кремния Perkasil KS 430 фирмы Akzo, диоксид кремния BV 3380 фирмы Degussa, диоксиды кремния Zeosil 1165 МР и 1115 МР фирмы Rhodia, диоксид кремния Hi-Sil 2000 фирмы PPG, диоксиды кремния Zeopol 8741 или 8745 фирмы Huber, обработанные осажденные диоксиды кремния, такие как, например, "легированные" алюминием диоксиды кремния, описанные в заявке на Европейский патент ЕР-А-0735088.

В качестве усиливающего белого наполнителя можно также использовать, в качестве не ограничивающего объема охраны изобретения,

- оксиды алюминия (формулы Аl2О3), такие как оксиды алюминия с высокой диспергируемостью, которые описаны в заявке на Европейский патент ЕР-А-810258, или еще

- гидроксиды алюминия, такие как таковые, описанные в Международной заявке WO-A-99/28376.

Физическое состояние, в котором находится усиливающий белый наполнитель, является индифферентным, то есть либо в форме порошка, либо в форме микрошариков, либо в виде гранул, либо еще в виде шариков. Разумеется, под усиливающим белым наполнителем также понимают смеси различных усиливающих белых наполнителей, в особенности высокодиспергирующихся диоксидов кремния, таких как описанные выше.

Усиливающий белый наполнитель также может быть использован в виде "купажа" (смеси) с газовой сажей. В качестве газовых саж пригодны все газовые сажи, особенно сажи типа HAF, ISAF, SAF, обычно используемые в пневматических шинах и особенно в протекторах пневматических шин. В качестве не ограничивающих объема охраны изобретения примеров таких саж можно назвать сажи N115, N134, N324, N339, N347, N358, N375. Количество газовой сажи, присутствующей во всем усилителе, может изменяться в широких пределах, причем это количество предпочтительно меньше количества усиливающего белого наполнителя, присутствующего в резиновой смеси.

"Купажи" сажи с диоксидом кремния или сажи, частично или полностью покрытые диоксидом кремния, пригодны для получения усилителя. Также пригодны газовые сажи, модифицированные диоксидом кремния, такие как, в качестве не исчерпывающего перечня, наполнители, которые описаны в заявке на Европейский патент ЕР-А-711805, и такие, которые выпускаются фирмой САВОТ под названием "CRX 2000" и которые описаны в Международной заявке WO-A-96/37547.

В случае, где усилитель образован усиливающим белым наполнителем и газовой сажей, массовую долю этой газовой сажи в вышеуказанном усилителе предпочтительно выбирают ниже или равной 30%.

В качестве усиливающего белого наполнителя можно также использовать, в качестве не исчерпывающего перечня,

- оксиды алюминия (формулы Аl2О3), такие как оксиды алюминия с высокой диспергируемостью, которые описаны в заявке на Европейский патент ЕР-А-810258; или еще

- гидроксиды алюминия, такие как гидроксиды алюминия, описанные в Международной заявке WO-A-99/28376.

Резиновая смесь согласно изобретению обычно включает, кроме того, агент для связывания усиливающего белого наполнителя с эластомерной матрицей (называемый еще как связующее вещество), который выполняет функцию обеспечения достаточной связи (или связывания), химической и/или физической природы, между вышеуказанным белым наполнителем и матрицей, полностью облегчая диспергирование этого белого наполнителя в вышеуказанной матрице.

Такой связующий, по меньшей мере бифункциональный, агент отвечает, например, общей упрощенной формуле " Y-Т-X", в которой:

Y означает функциональную группу (группа "Y"), которая физически и/или химически способна связываться с белым наполнителем, причем такое связывание может быть достигнуто, например, между атомом кремния связующего вещества и гидроксильными группами (ОН) поверхности наполнителя (например, силанолы поверхности, когда речь идет от диоксиде кремния);

Х означает функциональную группу ("группа X"), которая физически и/или химически способна связываться с эластомером, например, через посредство атома серы;

Т означает углеводородную группу, которая может связывать Y и X.

Эти связующие агенты, в частности, не нужно путать с простыми агентами для покрытия рассматриваемого наполнителя, которые, известным образом, могут включать активную по отношению к наполнителю группу Y, но лишены активной по отношению к эластомеру группы X.

Такие связующие агенты с изменяемой эффективностью описаны в очень большом числе работ и хорошо известны специалисту. На деле можно использовать любой связующий агент, известный для или способный эффективно обеспечивать, в используемых для изготовления пневматических шин диеновых резиновых смесях, связывание между диоксидом кремния и диеновым эластомером, такие как, например, органосиланы, особенно полисульфированные алкоксисиланы или меркаптосиланы, или полиорганосилоксаны, содержащие вышеуказанные группы Х и Y.

Связующим агентом, используемым в резиновых смесях согласно изобретению, является полисульфированный алкоксисилан, несущий, известным образом, две функциональные группы, обозначаемые здесь как "Y" и "X", прививаемые, с одной стороны, к белому наполнителю с помощью группы "У (алкоксисилильная группа) и, с другой стороны, к эластомеру с помощью группы "X" (серосодержащая группа).

В особенности используют полисульфированные алкоксисиланы, такие как описанные, например, в уже цитированных заявках на патенты США А-3842111, А-3873489, А-3978103, А-3997581, или более ранних заявках на патенты США А-5580919, А-5583245, А-5663396, А-5684171, А-5684172, А-5696197, в которых подробно описываются такие известные смеси.

Полисульфированный алкоксисилан, используемый согласно изобретению, предпочтительно представляет собой полисульфид, в особенности, тетрасульфид, как бис((С1-С4)-алкоксисилилпропил)полисульфид, в особенности, -тетрасульфид; более предпочтительно бис((С1-С4)-триалкоксисилилпропил)полисульфид, в особенности, -тетрасульфид; в частности, бис(3-триэтоксисилилпропил)- или бис(3-триметокси-силилпропил)полисульфид, в особенности, -тетрасульфид.

В качестве особенно предпочтительного примера, используют бис(триэтоксисилилпропил)тетрасульфид, или TESPT, формулы [(С2Н5О)3Si(СН2)3S2]2, выпускаемый, например, фирмой Degussa под названием "Si 69" (или X50S, когда он в количестве 50 мас.% нанесен на газовую сажу), или под названием "Si 75" (дисульфид), или еще выпускаемый фирмой Witco под названием "Silquest A 1289".

Содержание связующего агента в резиновых смесях согласно изобретению может составлять величину в области 0,5-15%, по отношению к массе усиливающего белого наполнителя.

Смеси для протектора согласно изобретению, кроме эластомерной матрицы, усилителя и агента или агентов для связывания усиливающего белого наполнителя с эластомером, содержат, полностью или частично, другие компоненты и добавки, обычно используемые в резиновых смесях, как пластификаторы, пигменты, антиоксиданты, антиозонирующие воски, система для вулканизации на основе или серы, и/или пероксида, и/или бисмалеимидов, ускорители вулканизации, масла для наполнения, в случае необходимости, агент или агенты для покрытия усиливающего белого наполнителя, такие как алкоксисиланы, полиолы, амины, и т.д.

Следует заметить, что смесь для протектора согласно изобретению может включать "купаж" одного или нескольких, получаемых в эмульсии, SBR в общем количестве от 50 мас.% до 100 мас.%, причем каждый SBR содержит эмульгатор в вышеуказанном количестве от 1 до 3,5 рсе и одного или нескольких диеновых, по существу, ненасыщенных эластомеров в общем количестве 50-0 мас.%.

Под эластомером или "диеновым" каучуком понимают, известным образом, эластомер, происходящий, по меньшей мере частично (то есть гомополимер или сополимер) от диеновых мономеров (мономеров, содержащих две двойные сопряженные или несопряженные углерод-углеродные связи).

Как правило, под "по существу ненасыщенным" диеновым эластомером понимают диеновый эластомер, происходящий по меньшей мере частично от сопряженных диеновых мономеров с содержанием звеньев или единиц диенового происхождения (сопряженные диены), которое выше 15% (где % означает мол. %).

В категории "по существу ненасыщенных" диеновых эластомеров, под "сильно ненасыщенным" диеновым эластомером в особенности понимают диеновый эластомер с содержанием диеновых звеньев (сопряженные диены) выше 50%, такой как:

- любой гомополимер, получаемый путем полимеризации сопряженного диенового мономера с 4-12 атомами углерода;

- любой сополимер, получаемый путем сополимеризации одного или нескольких сопряженных диенов друг с другом или с одним или несколькими винилароматическими соединениями с 8-20 атомами углерода.

В качестве сопряженных диенов особенно пригодны бутадиен-1,3; 2-метил-1,3-бутадиен; 2,3-ди[(С1-С5)-алкил]-1,3-бутадиены, такие как, например, 2,3-диметил-1,3-бутадиен, 2,3-диэтил-1,3-бутадиен, 2-метил-3-этил-1,3-бутадиен, 2-метил-3-изопропил-1,3-бутадиен, арил-1,3-бутадиен, 1,3-пентадиен, 2,4-гексадиен.

В качестве винилароматических соединений пригодны, например, стирол; орто-, мета-, пара-метилстирол; продажная "винил-толуольная" смесь, пара-трет-бутилстирол; метоксистиролы, хлорстиролы, винилмезитилен, дивинилбензол, винилнафталин.

Сополимеры могут содержать 99-20 мас.% звеньев, происходящих от диеновых мономеров, и 1-80 мас.% звеньев, происходящих от винилароматических мономеров. Эластомеры могут иметь любую микроструктуру, которая зависит от используемых условий полимеризации, особенно от присутствия или нет модификатора и/или рандомизирующего агента и используемых количеств модификатора и/или рандомизирующего агента. Эластомеры могут быть, например, блоксополимерами; статистическими, чередующимися, микросегментированными сополимерами и могут быть получены в дисперсии или в растворе; они могут быть соединены попарно и/или звездообразно или еще функционализированы с помощью вызывающего связывание попарно и/или звездообразно агента или функционализирующего агента.

Предпочтительно пригодны полибутадиены и, в особенности, таковые с содержанием 1,2-звеньев, которое составляет 4-80%, или таковые с содержанием цис-1,4-звеньев выше 80%; полиизопрены; сополимеры бутадиена и стирола и, в особенности, таковые с содержанием стирола 5-50 мас.% и более предпочтительно 20-40%, причем содержание 1,2-связей в бутадиеновой части составляет 4-65%, содержание транс-1,4-связей составляет 20-80%; сополимеры бутадиена и изопрена и особенно таковые с содержанием изопрена 5-90 мас.% и температурой стеклования (Tg) от -40°С до -80°С; сополимеры изопрена и стирола и особенно таковые с содержанием стирола 5-50 мас.% и Tg от -25°С до -50°С.

В случае сополимеров бутадиена, стирола и изопрена особенно пригодны таковые с содержанием стирола 5-50 мас.% и в особенности 10-40 мас.%, содержанием изопрена 15-60 мас.% и в особенности 20-50 мас.%, содержанием бутадиена 5-50 мас.% и в особенности 20-40 мас.%, причем содержание 1,2-звеньев в бутадиеновой части составляет 4-85%, содержание транс-1,4-звеньев в бутадиеновой части составляет 6-80%, содержание 1,2-звеньев плюс 3,4-звенья в изопреновой части составляет 5-70% и содержание транс-1,4-звеньев в изопреновой части составляет 10-50%, и причем обычно любой сополимер бутадиена, стирола и изопрена имеет Tg от -20°С до -70°С.

Особенно предпочтительно диеновый эластомер смеси согласно изобретению выбирают из группы сильно ненасыщенных диеновых эластомеров, состоящей из полибутадиенов (BR), полиизопренов (IR) или сополимеров бутадиена и стирола (SBR), сополимеров бутадиена и изопрена (BIR), сополимеров изопрена и стирола (SIR), сополимеров бутадиена, стирола и изопрена (SBIR) или смеси двух или более из этих соединений.

Протектор пневматической шины согласно изобретению предпочтительно является таким, что вышеуказанный или каждый сополимер включает вышеуказанный эмульгатор в количестве, изменяющемся в заметной степени от 1 до 2 рсе.

Согласно другому признаку изобретения, вышеуказанный эмульгатор включает по меньшей мере одну смоляную кислоту и/или по меньшей мере одну жирную кислоту, особенно олеиновую кислоту.

Согласно следующему признаку изобретения, вышеуказанный или каждый сополимер обладает содержанием транс-последовательностей, которое равно или выше 70%, и содержанием стирольных последовательностей, которое изменяется от 20% до 45%.

Кроме того, среднечисловая молекулярная масса вышеуказанного или каждого сополимера изменяется в заметной степени от 110000 г/моль до 140000 г/моль.

Пневматическая шина согласно изобретению включает определенный выше протектор.

Вышеуказанные признаки настоящего изобретения, а также другие признаки, будут лучше понятны из нижеследующего описания нескольких примеров осуществления изобретения, данных в качестве пояснительных и не ограничивающих объема охраны изобретения, по сравнению с "контрольными" примерами, иллюстрирующими уровень техники.

В этих примерах свойства резиновых смесей оценивались следующим образом:

- вязкость по вискозиметру Муни ML (1+4) при температуре 100°С: измеряемая согласно норме ASTM:D-1646, ниже вкратце обозначаемая как ML;

- модуль Юнга при 100% линейном растяжении (Ml 00): измерения, осуществляемые согласно норме ISO 37;

- твердость по Шору А: измерения, осуществляемые согласно норме DIN 53505;

- динамические свойства при сдвиге (G*): измерения в зависимости от деформации, осуществляемые при 10 герц с деформацией вершина-вершина от 15% до 50%.

Гистерезис определяли путем измерения тангенса дельта при 7% деформации и при температуре 40°С согласно норме ASTM D2231-71 (повторно утвержденной в 1977 г.).

1. Примеры эластомеров, предназначенных для использования в протекторе согласно изобретению, по сравнению с "контрольными" эластомерами:

В этих примерах испытывали:

- два эластомера согласно изобретению E-SBR А и E-SBR В, каждый из которых представляет собой сополимер стирола и бутадиена, получаемый в эмульсии само по себе известным образом и включающий количество эмульгатора, соответственно, 1,7 рсе и 1,2 рсе; и

- два "контрольных" эластомера E-SBR С и E-SBR D (выпускаемые фирмой BAYER под названиями, соответственно, "KRYNOL 1712" и "KRYNOL 1721"), каждый из которых представляет собой сополимер стирола и бутадиена, получаемый в эмульсии и включающий количество эмульгатора, соответственно, 5,7 рсе и 4,5 рсе.

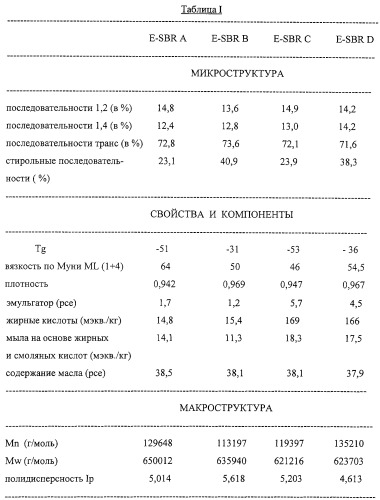

В нижеприводимой таблице I представлены существенные характеристики микроструктуры, свойств, состава и макроструктуры для каждого из четырех испытуемых эластомеров.

Микроструктуры были определены согласно норме ISO 6287.

Что касается содержаний эмульгатора, то их определяли согласно норме ISO 1407 (по количеству ацетонового экстракта) и согласно норме ASTM D297 (по содержанию неомыляющейся части).

Кроме того, количества жирных кислот и количества мыл на основе жирных и смоляных кислот были определены согласно норме ISO 7781.

E-SBR А и E-SBR В согласно изобретению, каждый, обладают микроструктурой, аналогичной таковой "контрольного" E-SBR С и "контрольного" E-SBR D.

Из таблицы I также следует, что E-SBR А и E-SBR В согласно изобретению, каждый, имеют:

- содержание жирных кислот (по существу представляющих собой стеариновую кислоту и пальмитиновую кислоту), которое в десять раз меньше такового "контрольного" E-SBR С и "контрольного" E-SBR D; и

- содержание мыла, которое уменьшено примерно на 25% по сравнению с таковым "контрольного" E-SBR С и "контрольного" E-SBR D.

Были проведены исследования в отношении идентификации соединений, присутствующих в эфирной фазе каждого из этих эластомеров, причем фазы получали из сухого толуол/этанольного экстракта. Для этого использовали метод масс-спектрометрии.

1) Метод анализа:

Сухие экстракты, соответствующие эфирным фазам, были обработаны дихлорметаном, затем этерифицированы с помощью тетраметиламмонийгидроксида.

Анализировали таким образом полученные растворы путем сочетания метода газовой хроматографии с методом масс-спектрометрии.

а) Масс-спектрометрия:

Использовали:

- спектрометр "HP MSD 5973";

- способ ионизации путем электронного удара;

- диапазон сканируемых масс: 33-550 атомных единиц массы;

- умножитель на 1300 вольт.

б) Газовая хроматография

Использовали:

- хроматограф "HP 6890";

- колонку "INNOWAX", характеризующуюся длиной 30 м, внутренним диаметром 0,25 мм, фазой, состоящей из полиэтиленгликоля, и толщиной пленки 0,15 мкм;

- газ-вектор, представляющий собой гелий;

- ввод пробы с делением потока;

- температуру инжектора 250°С;

- следующее программирование температур:

Т1=50°С

D1=2 минуты

P1=15°С в минуту

Т2=250°С

Температура на границе раздела фаз = 280°С.

2) Результаты:

Основные идентифицированные продукты, объединенные термином "эмульгатор", являются следующими:

для E-SBR А

мономер TMQ (полимеризуемый 2,2,4-триметил-1,2-дигидрохинолин);

6PPD (N-(1,3-диметилбутил)-N’-фенил-п-фенилендиамин);

олеиновая кислота;

для E-SBR В:

мономер TMQ;

6PPD;

олеиновая кислота;

для E-SBR С:

пальмитиновая кислота;

6PPD;

стеариновая кислота;

олеиновая кислота;

для E-SBR D:

миристиновая кислота (14 атомов углерода);

пальмитиновая кислота;

6PPD;

стеариновая кислота;

олеиновая кислота.

В заключение этих анализов, оказывается, что сополимеры согласно изобретению E-SBR А и E-SBR В содержат олеиновую кислоту, но не содержат ни пальмитиновой кислоты, ни стеариновой кислоты, и они включают мономер TMQ, в отличие от "контрольных" сополимеров E-SBR С и E-SBR D.

II. Использование "контрольных" эластомеров и эластомеров согласно изобретению E-SBR А и E-SBR В в протекторе, включающем диоксид кремния в качестве составляющего большую долю усилителя:

Испытывали:

- смесь для протектора согласно изобретению, включающую "купаж" вышеуказанных эластомеров E-SBR А и E-SBR В, по сравнению:

- с первой "контрольной" смесью (1) для протектора, которая включает "купаж" получаемого в растворе S-SBR и полибутадиена (BR) с высоким содержанием цис-конфигурации, и

- со второй "контрольной" смесью (2) для протектора, которая включает "купаж" вышеуказанных "контрольных" эластомеров E-SBR С и E-SBR D, получаемых в эмульсии.

Более конкретно, вышеуказанный полибутадиен характеризуется содержанием цис-1,4-последовательностей примерно 93% и его получают, например, по способу, описанному в заявке на патент Франции А-1436607.

Что касается вышеуказанного S-SBR, его основные характеристики являются следующими:

- содержание 1,2-последовательности (%) 58

- содержание стирола (%) 25

- содержание транс-конфигурации (%) 23

- масло для наполнения (рсе) 37,5

- Tg (°C) -29

- вязкость по Муни ML (1+4) 54

1) Состав и свойства резиновых смесей:

В нижеприводимой таблице II представлены, с одной стороны, состав каждой из вышеуказанных резиновых смесей и, с другой стороны, свойства для использования (в невулканизованном состоянии) и физические свойства (в вулканизованном состоянии), получаемые для этих же самых смесей.

Из этой таблицы II видно, что эластомеры E-SBR А и E-SBR В придают резиновой смеси согласно изобретению свойства для использования, которые представляют интерес по сравнению с таковыми, придаваемыми S-SBR соответствующей "контрольной" смеси (1).

Из этой таблицы II также видно, что твердость в вулканизованном состоянии смеси согласно изобретению аналогична таковой "контрольной" смеси (2) на основе традиционных эмульсионных SBR.

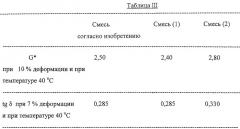

В нижеприводимой таблице III представлены вязкоупругие свойства этих резиновых смесей.

Из этой таблицы III видно, что эластомеры E-SBR А и E-SBR В придают смеси согласно изобретению уменьшенный гистерезис по сравнению с таковым, придаваемым "контрольной" смесью (2) на основе обычных эмульсионных SBR (tg δ при 7% деформации).

2) Испытания на износостойкость при пробеге протекторов, полученных, соответственно, из этих резиновых смесей

Проводили испытание на износостойкость пневматической шины с протектором согласно изобретению размерами 175/70 R 14 и модели "МХТ" и пневматических шин таких же размеров и той же самой модели, включающих протекторы, которые соответствуют так называемым "контролям" (1) и (2).

Износостойкости определяли с помощью относительного показателя износа, который зависит от толщины оставшейся резины, после пробега на дорожном полигоне с виражами, и вплоть до достижения износа "контролей" износа, расположенных в бороздках протекторов.

Этот относительный показатель износа получали путем сравнения толщины оставшейся резины протекторов на основе E-SBR (то есть протекторов (2) и протекторов согласно изобретению) с толщиной оставшейся резины протекторов на основе S-SBR (то есть протекторов (1)), причем установочную базу 100 приписывают этой последней толщине оставшейся резины.

Относительный показатель износа, который выше базы 100, означает повышенную износостойкость по сравнению с таковой вышеуказанного протектора (1).

Результаты в отношении износа представлены в нижеприводимой таблице IV.

| Таблица IV | |||

| Протектор согласно изобретению | Протектор (1) (эталон) | Протектор (2) | |

| относительный показатель износа | 100 | 100 | 80 |

Как видно из этой таблицы, оказывается, что износостойкость протектора согласно изобретению повышена на 20% по сравнению с таковой протектора, включающего E-SBR с содержанием эмульгатора выше 4 рсе, такого как протектор (2), и аналогична таковой протектора (1), включающего S-SBR, который получают в растворе.

Следует заметить, что это повышение износостойкости по существу вызвано уменьшенным содержанием эмульгатора в смеси для протектора согласно изобретению по сравнению со смесью (2).

В заключение, из этих примеров следует, что использование согласно изобретению эмульсионного SBR с содержанием эмульгатора от 1 до 3,5 рсе в смеси для протектора пневматической шины позволяет заметно повышать износостойкость этого последнего и снижать его гистерезисные потери по сравнению с таким же использованием классического эмульсионного SBR с содержанием эмульгатора выше 4 рсе, без ухудшения других свойств в вулканизованном состоянии.

1. Протектор пневматической шины, включающий поперечно сшивающуюся резиновую смесь, которая содержит, по меньшей мере, один эластомерный сополимер стирола и бутадиена, получаемый в эмульсии, и усилитель, включающий преобладающе усиливающий белый наполнитель, который присутствует в резиновой смеси в количестве, равном или выше 40 рсе, отличающийся тем, что сополимер включает эмульгатор в количестве, изменяющемся в заметной степени от 1 до 3,5 рсе (рсе: массовых частей на сто частей эластомера).

2. Протектор пневматической шины по п.1, отличающийся тем, что сополимер включает эмульгатор в количестве, изменяющемся в заметной степени от 1 до 2 рсе.

3. Протектор пневматической шины по п.1 или 2, отличающийся тем, что эмульгатор включает по меньшей мере одну смоляную кислоту и/или по меньшей мере одну жирную, кислоту.

4. Протектор пневматической шины по любому из пп.1-3, отличающийся тем, что сополимер имеет содержание транс-последовательностей, которое равно или выше 70%.

5. Протектор пневматической шины по любому из пп.1-4, отличающийся тем, что сополимер содержит стирольные последовательности в количестве, изменяющемся в заметной степени от 20 до 45%.

6. Протектор пневматической шины по любому из пп.1-5, отличающийся тем, что среднечисловая молекулярная масса сополимера изменяется в заметной степени от 110000 г/моль до 140000 г/моль.

7. Протектор пневматической шины по любому из пп.1-6, отличающийся тем, что усилитель включает диоксид кремния в качестве усиливающего белого наполнителя.

8. Протектор пневматической шины по п.7, отличающийся тем, что усилитель включает смесь диоксида кремния и газовой сажи.

9. Протектор пневматической шины по любому из пп.1-7, отличающийся тем, что усилитель включает газовую сажу, модифицированную на поверхности с помощью диоксида кремния.

10. Пневматическая шина, отличающаяся тем, что она включает протектор по любому из пп.1-9.

11. Способ повышения износостойкости протектора пневматической шины, отличающийся тем, что используют протектор по любому из пп.1-9.