Пористые газопоглотительные устройства со сниженной потерей частиц и способ их изготовления

Иллюстрации

Показать всеИзобретение относится к способу изготовления пористых газопоглотительных устройств с пониженной потерей частиц и к устройствам, изготавливаемым этим способом. Предложенный способ включает формирование покрытия с толщиной по меньшей мере 0,5 мкм на поверхности пористого газопоглотительного тела. Покрытие формируют из материала, совместимого с условиями использования газопоглотительного устройства и выбранного из числа переходных металлов, редкоземельных элементов и алюминия, путем испарения, осаждения из генерируемой дуговым разрядом плазмы, осаждения из ионного пучка или катодного осаждения, при этом частицы газопоглотительного тела покрывают покрытием частично на внешней поверхности указанного газопоглотительного тела. Предложенное устройство изготавливают заявленным способом. Техническим результатом изобретения является разработка способа, обеспечивающего изготовление пористых газопоглотительных устройств со сниженной потерей частиц. 2 н. и 17 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к способу изготовления пористых газопоглотительных (геттерных) устройств с пониженной потерей частиц и к устройствам, изготавливаемым этим способом.

Газопоглотительные устройства можно применять во всех областях науки и техники, в которых необходимо обеспечивать вакуум, например, в дисплеях с плоским экраном (плазменных или работающих по принципу автоэлектронной эмиссии), в некоторых видах ламп или в ускорителях частиц в научных исследованиях. Еще одна важная область применения газопоглотительных устройств – очистка газов: внутри люминесцентных ламп, но в основном – очистка технологических газов в микроэлектронной промышленности. Изобретение также целесообразно для изготовления определенного типа газопоглотительного устройства, имеющего форму и размер подложки, предназначенной для обработки в такой камере для осаждения пленок, как, например, технологическая камера, используемая в микроэлектронной промышленности; при этом устройство гарантирует меньшее время откачки и лучшее очищение рабочей атмосферы; этот тип газопоглотительного устройства описывается в международной заявке на патент PCT/IT00/00136 на имя заявителя данной заявки.

Активными материалами, формирующими эти устройства, обычно являются цирконий, титан и их сплавы с одним или большим количеством элементов, выбираемых из числа переходных элементов и алюминия. Эти материалы обладают сильным сродством к газообразным веществам с низким молекулярным весом, таким как кислород, вода, водород, оксиды углерода и, в некоторых случаях, азот, и поэтому их используют для удаления следов этих газов в пространствах, где необходимо поддерживать вакуум, или из среды или потоков газов, являющихся инертными по отношению к этим материалам, в основном – инертных газов.

Поскольку сорбция газа происходит через поверхность газопоглотительного материала, то обычно предпочтительно, чтобы она была по возможности максимально большой. Для получения этого результата с одновременным сведением к минимуму размера устройства обычно применяют пористые устройства, сформированные из консолидированных порошков (т.е. порошков с соединенными или связанными частицами) газопоглотительных материалов, обеспечивающих возможность получения высокого отношения между открытой поверхностью активного материала и геометрической поверхностью газопоглотительного устройства.

В литературе описываются разные способы изготовления пористых газопоглотительных устройств.

Патент GB-В-2077487 описывает изготовление пористых газопоглотительных устройств, сформированных из смеси порошков газопоглотительного металла, в частности титана или циркония, с газопоглотительным сплавом; при этом смесь заранее спрессовывают и спекают в вакуумной печи при температурах в пределах от около 800 до около 1100°С. Газопоглотительный сплав, имеющий температуру спекания выше температуры спекания металла, вводят для выполнения функции антиспекания, т.е. для того, чтобы избежать чрезмерного консолидирования (связывания) порошков с последующим снижением характеристик сорбции газа.

Заявка на патент DE-А-2204714 раскрывает процесс, аналогичный процессу согласно GВ-A-2077487, с той лишь разницей, что в этом случае в качестве антиспекающей присадки используют графитовый порошок.

Газопоглотительные устройства, имеющие более высокую степень пористости, чем степень пористости, полученная двумя вышеупомянутыми методами, можно изготовить методом электрофореза, описываемым, например, в патенте US 5242559. Согласно этому методу приготавливают суспензию (взвесь) - обычно водно-спиртовую - частиц газопоглотительного материала. В эту суспензию вводят два электрода, один из которых, выполненный из графита или металла, также служит носителем или основой конечного газопоглотительного устройства. Перенос частиц газопоглотительного материала к основе и их сцепление с ней осуществляют за счет приложения разности потенциалов между двумя электродами. Полученное таким образом покрытие затем консолидируют путем спекающей термообработки в вакуумной печи, обычно при температурах в пределах от около 900 до около 1000°С.

Газопоглотительные устройства, в которых активный материал выполнен в виде слоя на плоской основе, можно изготовить методом трафаретной печати, например, согласно патенту US 5882727. Согласно этому способу пасту из частиц газопоглотительного материала приготавливают в водном растворе с низким содержанием органического соединения, имеющего высокую точку кипения и действующего в качестве связующего; эту пасту пропускают через ячейки соответствующей сетки и наносят на расположенную ниже подложку. Это покрытие затем высушивают и консолидируют спеканием в вакуумной печи при температуре в пределах от около 800 до около 1000°С.

Наконец, газопоглотительные устройства с особо высокой степенью пористости можно получить в соответствии с методом, описываемым в патенте US 5908579. Согласно этому документу используют смесь порошков газопоглотительного материала и органического компонента, например карбамата аммония, испаряющегося при консолидирующей (связывающей) термообработке устройства (обработка при температурах в пределах от 900 до 1200°С), после которой остается сеть взаимосвязанных пор, обеспечивающих доступ газа к поверхности самых внутренних частиц газопоглотительного материала в устройстве.

Проблема газопоглотительных устройств известного уровня техники заключается в том, что возможна потеря частиц по той причине, что поверхностные частицы могут быть связаны слабее, чем наиболее внутренние частицы. Наличие свободных частиц вредно для большинства предполагаемых применений газопоглотительных устройств, поскольку они могут быть помехой для электрической функциональности (например, в случае дисплеев с плоским экраном), они могут оказаться на пути движения излучения или пучков элементарных частиц (при использовании в ускорителях частиц) либо они могут осаждаться на изготавливаемых микроэлектронных устройствах.

Один из возможных способов обхода этой проблемы заключается в увеличении температуры спекания, тем самым содействуя взаимному сцеплению частиц, но этот способ лишь уменьшает серьезность проблемы, не решая ее, а также имеет недостаток, который приводит к снижению пористости и сокращению открытой площади активного материала, и, следовательно, к снижению свойств сорбции газа в газопоглотительных устройствах.

Цель данного изобретения заключается в обеспечении способа изготовления пористых газопоглотительных (геттерных) устройств со сниженной потерей частиц, не имеющих недостатков известного уровня техники, а также в получении таких устройств с помощью этого способа.

Указанная цель достигается с помощью способа в соответствии с данным изобретением, согласно которому на поверхности пористого газопоглотительного тела формируют покрытие толщиной по меньшей мере 0,5 мкм из материала, совместимого с условиями предполагаемого использования газопоглотительного устройства, с помощью метода, выбранного из испарения, осаждения из генерируемой дуговым разрядом плазмы, осаждения из ионного пучка и катодного осаждения.

Авторы обнаружили, что - в противоположность установившимся в данной области техники мнениям – осаждение соответствующего материала при небольшой толщине его слоя на поверхности пористого газопоглотительного тела не вредит его свойствам сорбции газа, в то же время значительно снижая потерю частиц.

Далее изобретение описывается со ссылкой на чертежи, на которых:

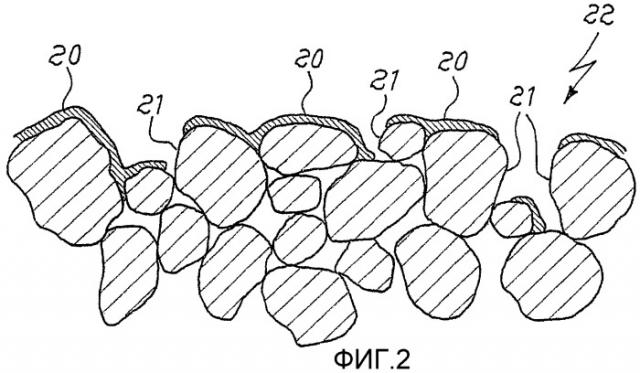

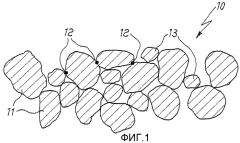

Фиг.1 показывает схематическое изображение сечения пористого газопоглотительного тела до покрытия согласно способу данного изобретения;

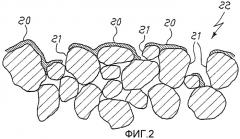

Фиг.2 показывает то же сечение пористого газопоглотительного тела, изображенного на Фиг.1, после покрытия в соответствии со способом данного изобретения;

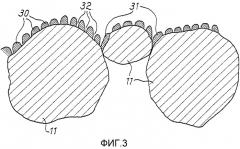

Фиг.3 показывает сечение нескольких зерен газопоглотительного материала, на которые нанесено покрытие согласно предпочтительному варианту осуществления способа данного изобретения.

Фиг.1 изображает сечение части поверхности пористого газопоглотительного тела 10. Частицы газопоглотительного материала 11 соединены друг с другом “сужениями” 12, в которых во время спекания происходит микросплавление. Сцепление поверхностных частиц с остальной структурой может быть сниженным по причине очень небольшого механического сопротивления этих сужений (в связи с низкой температурой процесса спекания) или из-за их количественного уменьшения, особенно в случае частиц 13 небольшого размера.

Фиг.2 иллюстрирует то же тело, изображенное на Фиг.1, с покрытием согласно способу данного изобретения. Верхняя поверхность тела 10 покрыта слоем 20, полученным одним из указанных выше методов. Эти методы являются направленными, и поэтому покрытие покрывает только часть тела 10, которая открыта в направлении источника осаждаемого материала. Некоторые зоны (21) поверхностных газопоглотительных частиц, которые находятся в “теневой области” по отношению к источнику осаждаемого материала, остаются, таким образом, без покрытия. Итоговый эффект заключается в том, что покрытие 20 действует в качестве клея для поверхностных частиц, но оно не забивает крупные каналы между частицами газопоглотительного материала, обеспечивающие доступ газа к самым внутренним частицам, поверхность которых не покрыта в соответствии со способом данного изобретения и поэтому остается активной для сорбции газа. В результате получают пористое газопоглотительное тело 22 с внешним поверхностным покрытием 20.

Пористое газопоглотительное тело, на котором формируют покрытие 20, можно изготовить в соответствии с любым из упоминаемых выше методов, т.е. путем прессования порошка без или с органическими компонентами, испаряющимися во время последующей термообработки, электрофореза и трафаретной печати.

Газопоглотительные материалы (называемые также геттерами), которые можно использовать для производства пористого тела, разнообразны и обычно содержат такие металлы, как титан и цирконий, их гидриды, сплавы титана или циркония с одним или большим количеством элементов, выбранных из переходных элементов и алюминия, и смесей одного или большего количества этих сплавов с титаном и/или цирконием или с их гидридами. Среди наиболее целесообразных материалов для целей данного изобретения можно упомянуть следующие: сплавы Zr-Al, описываемые в патенте US 3203901, и в частности сплав с массовым составом Zr 84% - Al 16%, производимый и реализуемый заявителем данной заявки под маркой St 101; сплавы Zr-V-Fe согласно патенту US 4312669, и в частности сплав с массовым составом Zr 70% - V 24,6% - Fe 5,4%, производимый и реализуемый заявителем под маркой St 707; сплавы Zr-Co-A (где А обозначает элемент, выбранный из иттрия, лантана, редкоземельных элементов (РЗЭ) или их смесей) согласно патенту US 5961750, и в частности сплав с массовым составом Zr 80,8% - Co 14,2% - А 5%, производимый и реализуемый заявителем под маркой St 787; сплавы Ti-V-Mn, раскрываемые в патенте US 4457891; смесь, содержащую 70% Ti и 30% сплава St 101; смесь, содержащую 70% Ti и 30% сплава St 707; смесь, содержащую 40% Zr и 60% сплава St 707; смесь, содержащую 60% Ti и 40% сплава St 707; смесь, содержащую по массе, 10% Мо, 80% Ti и 10% TiH2 согласно патенту US 4428856, производимую и реализуемую заявителем под маркой St 175. Эти газопоглотительные материалы, как правило, применяют в виде порошков с размером частиц ниже приблизительного значения в 125 мкм, и предпочтительно в пределах от около 20 до около 100 мкм.

После изготовления газопоглотительного тела согласно одному из упомянутых методов его консолидируют, т.е. связывают или соединяют составляющие его частицы путем термообработки спеканием в вакууме или в инертной атмосфере при температурах, находящихся обычно в пределах от около 800 до около 1200°С, в соответствии с используемыми материалами.

Полученное таким образом газопоглотительное тело подвергают обработке осаждением слоя толщиной по меньшей мере 0,5 мкм с помощью метода, выбранного из испарения, осаждения из генерируемой дуговым разрядом плазмы, осаждения из ионного пучка и катодного осаждения.

Испарение можно выполнить путем помещения в одной и той же камере покрываемого газопоглотителя и источника осаждаемого материала; последний испаряют (в инертном газе или вакууме) известными способами, такими как прямое нагревание (например, за счет пропускания тока в держателе материала), косвенное нагревание (например, индукционный нагрев), бомбардировка электронами или подобными способами.

Второй метод (известный также как плазменно-дуговое осаждение) заключается в создании микроскопических капель материала, осаждаемого путем расплавления поверхности твердого тела того же материала с помощью локализованной дуги; таким образом сформированные капли затем ускоряют в направлении к покрываемой подложке. Этот метод обеспечивает быстрое получение плотных покрытий, и его применяют, например, для нанесения покрытия на механические инструменты, чтобы повысить их характеристики твердости.

Метод осаждения из ионного пучка, известный также как ионно-лучевое осаждение, заключается в создании плазмы из ионов осаждаемого материала и в последующем ускорении этих ионов в направлении к покрываемой подложке с помощью электрического поля.

В целях данного изобретения предпочтительно использовать метод катодного осаждения. Метод катодного осаждения обеспечивает возможность получения тонких, обычно с толщиной около 10-20 мкм, слоев материала на основе или подложке, которая выполнена из другого материала. Этот метод имеет множество вариантов, и он более известен в данной области техники под термином “распыление” (который здесь будет использоваться далее) или под термином “осаждение (конденсация) из газовой фазы” или сокращенно – “ОГФ”. Метод распыления широко известен и широко применяется в промышленности, и особо распространен в микроэлектронике, поскольку позволяет получать тонкие слои активных материалов (например, слои электропроводных материалов), или слои с пассивной функциональностью (например, изоляционных материалов), но он также применяется в некоторых других областях техники, например для изготовления алюминиевого слоя на компакт-дисках.

Методика распыления и ее варианты общеизвестны и многочисленны и поэтому подробно здесь не излагаются. Для понимания изобретения достаточно напомнить основы этой методики. Как известно, согласно этой методике используют вакуумную камеру, выполненную с возможностью генерирования в ней электрического поля. В камеру помещают мишень из материала, который нужно нанести (обычно имеет форму короткого цилиндра), и, обычно впереди этого материала, основу на подложку, на которой нужно сформировать тонкий слой. Сначала в камере создают вакуум, а затем заполняют инертным газом, как правило – аргоном, при давлении 10-2-10-5 мбар; между опорами основы и мишени (так, чтобы последняя находилась под катодным потенциалом) прилагают разницу потенциалов величиной в несколько тысяч вольт, в результате чего образуется плазма из электронов и ионов Ar+; эти ионы ускоряют электрическим полем в направлении к мишени (осаждаемому материалу), тем самым вызывая его ударную эрозию; частицы (обычно – атомы или “кластеры” атомов), полученные от эрозии мишени, осаждаются на основе, тем самым образуя тонкий слой из этого материала. Изменяя параметры процесса, регулируют свойства и условия изготовления пленки; например, за счет повышения прилагаемой к электродам мощности одновременно увеличивают получаемую толщину и изменяют морфологию получаемого тонкого слоя; при этом морфологию можно регулировать даже более эффективно путем изменения угла падения осаждаемых частиц относительно подложки.

Толщина слоя, осаждаемого на поверхность пористого газопоглотителя, должна составлять по меньшей мере 0,5 мкм, поскольку при меньшей толщине сцепление слоя будет недостаточным для удержания частиц газопоглотительного материала, слабо связанных с остальным устройством. Верхний предел толщины покрытия строго не ограничивается, но обычно он меньше 5 мкм, поскольку для получения большей толщины процесс занимает больше времени, не давая при этом особых преимуществ. Толщина покрытия предпочтительно находится в пределах от 1 до 2,5 мкм.

Материал для формирования покрытия может быть любым материалом, совместимым с условиями конечного применения устройства. В частности, материал покрытия должен иметь низкие показатели выделения газа и должен быть в состоянии выдерживать без изменений температуры, воздействию которых газопоглотительное устройство подвергается на этапах изготовления тех устройств, с которыми он будет применяться, например во время фриттирования для запайки плоских дисплеев или ламп; в случае устройств, имеющих форму и размер обрабатываемых в камере осаждения подложек, описываемых в упомянутой международной заявке на патент РСТ/IT00/00136, материал, осаждаемый на пористое газопоглотительное тело, должен выдерживать нагрев при температуре активации газопоглотительного материала и, по меньшей мере, выдерживать температуры около 500°С, воздействию которой камера подвергается для дегазации ее стенок. Как правило, осаждаемый материал можно выбрать из числа переходных металлов, редкоземельных элементов и алюминия. Также возможно одновременное осаждение более одного металла (методами “соиспарения” или т.н. “сораспыления”) с получением смесей или сплавов указанных металлов.

Осаждаемым металлом предпочтительно является металл, также обладающий свойствами газопоглощения, такой как ванадий, ниобий, гафний, тантал, или предпочтительно титан и цирконий, или сплавы этих металлов. В случае осаждения одного из этих материалов, помимо уменьшения потери частиц, также повышаются свойства сорбции газов по сравнению с пористым телом, не имеющим покрытия.

Особо хорошие результаты в этом отношении получают, если осаждают слой с зернистой или столбчатой морфологией. Пример поверхности пористого газопоглотительного тела с покрытием, имеющим эту морфологию, представлен на Фиг.3, которая иллюстрирует поверхностные зерна 11 газопоглотителя, покрытые множеством микропокрытий 30, так или иначе способных выполнять функцию склеивания зерен в областях 31, но внутри которых присутствуют микроканалы 32, улучшающие доступ газов в находящийся ниже пористый газопоглотитель, и также к поверхности тех же имеющих покрытие зерен газопоглотителя. Зернистая или столбчатая морфология может быть получена путем распыления при регулировании условий осаждения, и в частности – при работе с высоким давлением инертного газа и при низкой температуре подложки (пористого газопоглотителя); давление газа

предпочтительно составляет приблизительно от 1×10-3 до 5×10-2 мбар, а температура подложки близка к комнатной температуре.

1. Способ изготовления пористых газопоглотительных устройств с пониженной потерей частиц, включающий формирование покрытия с толщиной по меньшей мере 0,5 мкм на поверхности пористого газопоглотительного тела, отличающийся тем, что покрытие формируют из материала, совместимого с условиями использования газопоглотительного устройства и выбранного из числа переходных металлов, редкоземельных элементов и алюминия, путем испарения, осаждения из генерируемой дуговым разрядом плазмы, осаждения из ионного пучка или катодного осаждения, при этом частицы газопоглотительного тела покрывают покрытием частично на внешней поверхности указанного газопоглотительного тела.

2. Способ по п.1, отличающийся тем, что пористое газопоглотительное тело изготавливают путем прессования порошков без или с органическими компонентами, испаряющимися во время последующих термообработок, электрофореза или трафаретной печати.

3. Способ по п.1, отличающийся тем, что пористое газопоглотительное тело изготавливают из газопоглотительного материала, выбранного из металлических титана или циркония, их гидридов, сплавов титана или циркония с одним или большим количеством элементов, выбранных из переходных металлов и алюминия, и смесей одного или большего количества этих сплавов с титаном и/или цирконием или их гидридами.

4. Способ по п.3, отличающийся тем, что газопоглотительный материал представляет собой сплав, имеющий массовый состав: цирконий - 84%, алюминий - 16%.

5. Способ по п.3, отличающийся тем, что газопоглотительный материал представляет собой сплав, имеющий массовый состав: цирконий - 70%, ванадий - 24,6%, железо - 5,4%.

6. Способ по п.3, отличающийся тем, что газопоглотительный материал представляет собой сплав, имеющий массовый состав: цирконий - 80,8%, кобальт - 14,2%, А - 5%, где А обозначает элемент, выбранный из иттрия, лантана, редкоземельных элементов или их смесей.

7. Способ по п.3, отличающийся тем, что газопоглотительный материал представляет собой смесь, содержащую по массе 70% титана и 30% сплава, имеющего массовый состав: цирконий - 84%, алюминий - 16%.

8. Способ по п.3, отличающийся тем, что газопоглотительный материал представляет собой смесь, содержащую по массе 70% титана и 30% сплава, имеющего массовый состав: цирконий - 70%, ванадий - 24,6%, железо - 5,4%.

9. Способ по п.3, отличающийся тем, что газопоглотительный материал представляет собой смесь, содержащую по массе 40% циркония и 60% сплава, имеющего массовый состав: цирконий - 70%, ванадий - 24,6%, железо - 5,4%.

10. Способ по п.3, отличающийся тем, что газопоглотительный материал представляет собой смесь, содержащую по массе 60% титана и 40% сплава, имеющего массовый состав: цирконий - 70%, ванадий - 24,6%, железо - 5,4%.

11. Способ по п.3, отличающийся тем, что газопоглотительный материал представляет собой смесь, содержащую по массе 10% молибдена, 80% титана и 10% TiH2.

12. Способ по п.3, отличающийся тем, что газопоглотительный материал представляет собой порошок с размером частиц менее 125 мкм.

13. Способ по п.12, отличающийся тем, что газопоглотительный материал представляет собой порошок с размером частиц в пределах от 20 до 100 мкм.

14. Способ по п.1, отличающийся тем, что покрытие имеет толщину менее 5 мкм.

15. Способ по п.14, отличающийся тем, что покрытие имеет толщину от 1 до 2,5 мкм.

16. Способ по п.15, отличающийся тем, что покрытие формируют из ванадия, ниобия, гафния, тантала, титана или циркония.

17. Способ по п.16, отличающийся тем, что покрытие формируют путем катодного осаждения, получая слой с зернистой или столбчатой морфологией.

18. Способ по п.17, отличающийся тем, что катодное осаждение выполняют при давлении инертного газа в пределах от 10-3 до 5×10-2 мбар и при температуре пористого газопоглотительного тела, близкой к комнатной температуре.

19. Пористое газопоглотительное устройство, состоящее из пористого газопоглотительного тела, сформированного из соединенных вместе частиц газопоглотительного материала, и покрытия, сформированного на газопоглотительном теле и имеющего толщину по меньшей мере 0,5 мкм, отличающееся тем, что частицы газопоглотительного материала частично покрыты покрытием из материала, выбранного из числа переходных металлов, редкоземельных элементов и алюминия, на внешней поверхности газопоглотительного тела.