Рама самосвального прицепа

Иллюстрации

Показать всеИзобретение относится к области безрельсовых транспортных средств. Рама самосвального транспортного средства состоит из лонжеронов и поперечин, к двум последним которых в средней части рамы жестко прикреплен кронштейн механизма опрокидывания кузова. Кронштейн механизма опрокидывания кузова выполнен в виде стального каната, пропущенного через пустотелые стержни, попарно закрепленные жестко на смежных поперечинах рамы. Технический результат заключается в повышении надежности рамы самосвального прицепного транспортного средства. 4 ил.

Реферат

Предлагаемое изобретение относится к области безрельсовых транспортных средств и может быть использовано в конструкциях различных самосвальных автотракторных прицепов.

Известен, например, тракторный прицеп НАМИ - 785 (2 - ПТС - 4), описанный в книге М.С.Высоцкого и др. «Автомобильные и тракторные прицепы», М., Машгиз, 1962 г. На стр.129 этой книги представлено описание конструкции такого прицепа и, в частности, его рамы, представляющей из себя пару лонжеронов, соединенных между собой поперечинами. В средней части рамы к поперечинам приварен кронштейн нижней опоры цилиндра опрокидывающего механизма (см. также фиг.79, стр.130). Существенным недостатком такой рамы является низкая ее надежность в связи с наличием жесткой связи, наложенной на поперечины кронштейном механизма опрокидывания кузова. Это объясняется тем, что при стесненном кручении поперечин депланация полок и стенок их запрещена жесткой связью кронштейна, что вызывает отказы данного узла рамы в эксплуатационных условиях.

Известен также двухосный тракторный самосвальный прицеп грузоподъемностью 4 тонны 2ПТС - 4 (887 А), описанный в руководстве по эксплуатации и паспорте Балашовского завода автомобильных и тракторных прицепов (г.Балашов, Гортипография, 1970 г.) и показанный на стр.30 рис.23 и стр.43 рис.29. У такого тракторного прицепа также в средней части рамы на ее поперечинах жестко закреплен кронштейн гидроцилиндра опрокидывания кузова. Такой узел рамы конструктивно аналогичен вышеописанному и поэтому недостатки их подобны.

Поэтому целью предлагаемого изобретения является повышение надежности рамы прицепа в условиях эксплуатации.

Поставленная цель достигается тем, что в плите кронштейна выполнены перекрещивающиеся каналы, в которых расположена гибкая связь в виде стального каната и ветви ее размещены в полостях полых стержней, жестко закрепленных одними своими концами на рядом расположенных поперечинах рамы и связанных попарно в поперечной ее плоскости распорками, причем концевые участки гибкой связи при помощи фиксаторов присоединены к одной из поперечин упомянутой рамы.

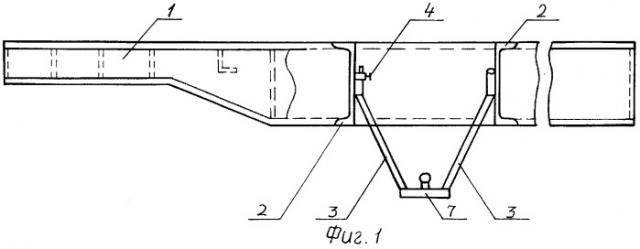

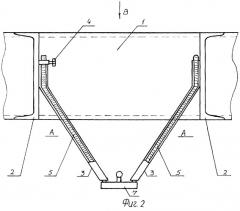

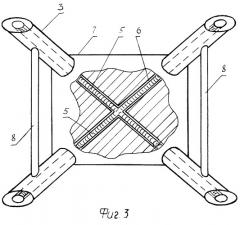

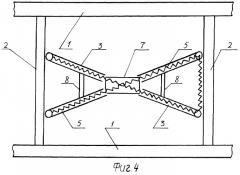

На фиг.1 показан общий вид рамы сбоку, на фиг.2 - укрупненный вид опорного кронштейна под гидроцилиндр опрокидывания кузова, на фиг.3 - сечение кронштейна по АА и на фиг.4 - схема запасовки стального каната при виде по стрелке В на раму.

Рама самосвального прицепа состоит из лонжеронов 1, связанных между собой поперечинами 2. К поперечинам 2, в средней части рамы, жестко присоединены полые стержни 3 с фиксаторами 4. Внутри полых стержней 3 расположен стальной канат 5, проходящий через каналы 6, выполненные в опорной плите 7. Между полыми стержнями 3 в поперечной плоскости рамы установлены распорки 8.

Работает рама самосвального прицепа следующим образом. При движении прицепа в составе автотракторного поезда из-за наличия препятствий с резко изменяющимся микро- и макропрофилем дорожного покрытия происходит стесненное кручение лонжеронов 1, поперечин 2, а также других элементов рамы, предназначенных для выполнения технологических операций, например таких, как кронштейн механизма опрокидывания кузова прицепа. Так как в месте соединения вышеуказанных деталей происходит запрещение депланаций стенок и полок указанных профилей, то в них возникают напряжения стесненного кручения, что способствует разрушению сварных швов или самих профилей, а это и приводит к снижению прочности данного соединения, а следовательно, и всей рамы в целом. В предложенном же техническом решении жесткая связь между поперечинами 2 отсутствует, так как полые стержни 3 соединены с опорной плитой 7 не жестко, а с помощью стального каната 5 (между торцами полых стержней 3 и опорной плитой 7 имеются зазоры), который, обладая упругими свойствами, упруго деформируется от действия вышеуказанных нагрузок и не накладывает жесткой связи на рядом расположенные поперечины 2 рамы. При изготовлении или ремонте данного узла рамы, пропускают стальной канат 5 в полые полости полых стержней 3 и в каналы 6, выполненные в опорной плите 7 таким образом, как это показано на фиг.4, и затем концы стального каната 5 крепят в фиксаторах 4, которые жестко закреплены на одной из поперечин 2 и выполнены, например, в виде втулок с болтами (такие конструкции фиксаторов широко известны в технике) и, следовательно, надежно удерживают стальной канат 5, исключая саморазборку конструкции кронштейна опрокидывающего механизма самосвала.

Технико-экономическое преимущество предложенного технического решения, в сравнении с известными, очевидно, так как оно направлено на повышение надежности рамы прицепного самосвального транспортного средства в эксплуатационных условиях за счет исключения жесткой связи (опорного кронштейна механизма опрокидывания кузова) между поперечинами рамы, где монтируется механизм самосвальной выгрузки прицепа.

Рама самосвального прицепа, состоящая из лонжеронов и поперечин, в средней части которой установлен кронштейн с плитой под опору гидроцилиндра опрокидывания кузова, отличающаяся тем, что в плите кронштейна выполнены перекрещивающиеся каналы, в которых расположена гибкая связь в виде стального каната и ветви ее размещены в полостях полых стержней, жестко закрепленных одними своими концами на рядом расположенных поперечинах рамы и связанных попарно в поперечной ее плоскости распорками, причем концевые участки гибкой связи при помощи фиксаторов присоединены к одной из поперечин упомянутой рамы.