Способ изготовления светоизлучающей структуры и светоизлучающая структура

Иллюстрации

Показать всеСпособ изготовления светоизлучающей структуры и светоизлучающая структура относятся к оптоэлектронике и могут найти применение для изготовления конструкций светоизлучающих квантоворазмерных гетероструктур, в частности лазеров, работающих в инфракрасном диапазоне длин волн. Сущность: способ включает последовательное выращивание на подложке GaAs молекулярно-пучковой эпитаксией буферного слоя GaAs; нижнего эмиттерного слоя на основе соединения AlGaAs; нижней части волноводного слоя GaAs; активной области, формируемой при температуре подложки 350-380°С последовательным осаждением сверхрешетки GaAsN/InGaAsN с химическим составом 35-50% по индию и 2-4% по азоту, содержащей по меньшей мере один слой GaAsN и по меньшей мере один слой InGaAsN, центрального слоя InAs толщиной 0,3-0,5 нм, сверхрешетки GaAsN/InGaAsN, содержащей по меньшей мере один слой GaAsN и по меньшей мере один слой InGaAsN с химическим составом 35-50% по индию и 2-4% по азоту, при отношении потоков элементов пятой группы к потокам элементов третьей группы 1,5-5,0, верхней части волноводного слоя GaAs, верхнего эмиттерного слоя на основе соединения AlGaAs; контактного слоя GaAs. Светоизлучающая структура включает подложку GaAs, на которой последовательно выращены буферный слой GaAs; нижний эмиттерный слой, сформированный из чередующихся слоев AlAs и GaAs; волноводный слой GaAs с активной областью в виде двух сверхрешеток GaAsN/InGaAsN, примыкающих к центральному слою InAs, верхний эмиттерный слой на основе соединения AlGaAs и контактный слой GaAs, при этом каждая из упомянутых сверхрешеток содержит по меньшей мере один слой GaAsN и по меньшей мере один слой InGaAsN. Технический результат изобретения - обеспечение возможности получения длины волны излучения 1,30-1,55 мкм при сохранении низкой пороговой плотности тока, высокого коэффициента усиления и высокой дифференциальной эффективности. 2 н. и 10 з.п. ф-лы, 5 ил.

Реферат

Настоящее изобретение относится к оптоэлектронике, а более конкретно к способам изготовления из материалов А3В5, в частности в системе InGaAlAsN, и из соединений на их основе светоизлучающих квантоворазмерных гетероструктур и к конструкциям таких структур, в частности лазеров, работающих в инфракрасном диапазоне длин волн.

Инжекционные лазеры, работающие в диапазоне 1,3-1,55 мкм, широко используются в качестве рабочего элемента передающих модулей волоконно-оптических линий связи (ВОЛС). До сравнительно недавнего времени все инжекционные лазеры указанного спектрального диапазона эпитаксиально выращивались на подложках InP в системах материалов InGaAsP или InGaAlAs. В последнее время возрос интерес к замене существующих лазеров диапазона 1,3-1,55 мкм на подложках InP на лазеры, выращенные на подложках GaAs. К недостаткам эпитаксиальных структур на подложках InP относятся более высокая стоимость, худшее качество подложек, что снижает выход годных изделий, низкая температурная стабильность самих материалов этой системы при разогреве в рабочих режимах, а также малые разрывы ширины запрещенной зоны и невысокие различия показателей преломления контактирующих материалов. Это приводит к сильному выбросу носителей из активной области лазера, ухудшая температурные характеристики лазеров, и снижает фактор оптического ограничения.

К проблемам лазеров на подложках GaAs относится сложность создания активной области, излучающей на длине волны 1,30 и 1,55 мкм, способной по своим структурным и оптическим характеристикам удовлетворить требованиям, предъявляемым к лазерам, используемым в волоконной оптической связи. К таким требованиям относятся: возможность достижения длины волны излучения, лежащей в диапазоне длин волн 1,30-1,55 мкм, отвечающему окну прозрачности стандартного оптического волокна и наименьшей дисперсии излучения в волокне, низкая пороговая плотность тока (поскольку плохие пороговые характеристики приводят к разогреву лазера, снижению КПД и невозможности излучать в непрерывном режиме); высокий коэффициент оптического усиления (при высоком ограничении), позволяющий создавать лазерные структуры, обладающие высокой дифференциальной эффективностью.

В связи с этим в последние годы проводились активные исследования в области эпитаксиального роста материалов, в частности молекулярно-пучковой эпитаксией (МПЭ), пригодных для формирования активной области лазеров на подложках GaAs, излучающей в диапазоне длин волн 1,30-1,55 мкм. К числу подобных материалов относятся структуры с квантовыми ямами InGaAsN(Sb) и GaAsSb, а также структуры с массивами самоорганизующихся квантовых точек InGaAs (см. L.H.Li, V.Sallet, G.Patriarche, at el." 1.5 mkm laser on GaAs with GaInNAsSb quinary quantum well". Electron. Lett., 39(6), p.519, 2003). Формирование подобного массива квантовых точек InAs впервые наблюдалось в работе (см. L.Goldstein, E.Gglas, J.Y.Marzin, M.N.Charasse, and G.Le Roux. - "Growth by molecular beam epitaxy and characterization of InAs/GaAs strained-layer superlattices. - Appl. Phys. Lett. 47 (10), p.p.1099-1101, 1985). Недавно была продемонстрирована возможность достижения с помощью квантовых точек и длины волны 1.55 мкм (см. V.A.Odnobludov, A.Yu.Egorov, V.V.Mamutin, V.M.Ustinov et al., "Room temperature photoluminescence at 1.55 mkm from heterostructure with InAs/InGaAsN quantum dots on GaAs" Techn. Phys. Lett., 28, p.964, 2002).

Все перечисленные методы направлены на получение какой-либо одной фиксированной длины волны - только 1.30 или 1.55 мкм, как с помощью квантовых точек, так и с помощью квантовых ям со строго подобранным химическим составом в каждом отдельном случае. Само по себе это является весьма труднодостижимой задачей как в плане точного попадания в состав, так и воспроизводимости результатов, особенно при работе с азотной плазмой, которая используется в молекулярно-пучковой эпитаксии для получения активированного (атомарного) азота.

Известен способ изготовления квантово-точечных структур на основе самоорганизующихся квантовых точек (см. патент США №5614435, МПК Н 01 L 21/20, опубликован 25.03.1997), использующий образование трехмерных островков размером 10-30 нм непосредственно в процессе эпитаксиального выращивания полупроводникового материала, имеющего постоянную решетки, отличающуюся от постоянной решетки подложки.

Известный способ позволяет создавать структуры, свободные от дефектов и интерфейсных состояний, однако не обеспечивает изготовление лазеров, излучающих в диапазоне 1,3 мкм.

Известен каскадный лазер на основе квантовых точек (см. патент США №5963571, МПК Н 01 S 03/19, опубликован 05.10.1999), включающий подложку, снабженную электрическим контактом, один или более слоев квантовых точек, отделенных друг от друга барьерными областями, и расположенный сверху контактный слой, снабженный электрическим контактом. В слое квантовых точек каждая квантовая точка (КТ) отделена одна от другой барьерными областями.

Известный каскадный лазер, основанный на межподзонных переходах, излучает в диапазоне дальнего, а не ближнего инфракрасного излучения.

Известен способ изготовления светоизлучающей структуры молекулярно-пучковой эпитаксией (МПЭ) (см. V.A.Odnobludov, A.Yu.Egorov, V.V.Mamutin, V.M.Ustinov et al. - "Room temperature photoluminescence at 1.55 mkm from heterostructure with InAs/InGaAsN quantum dots on GaAs". - Techn. Phys. Lett., 28, p.964, 2002). Он включает приготовление подложки GaAs n-типа, последовательное выращивание на ней молекулярно-пучковой эпитаксией буферного слоя GaAs n-типа, нижнего эмиттерного слоя n-типа в виде слоя тройного соединения AlGaAs, нижней части волноводного слоя (матрицы) GaAs. Затем осуществляют прерывание роста в потоке мышьяка и понижают температуру подложки до 480-490°С, осаждают слой InAs толщиной 0,6-0,9 нм, самоорганизующийся в массив квантовых точек, заращиваемых слоем InGaAsN с химическим составом 15-20% по индию и 0,7-0,9% по азоту, помещенный в слой GaAsN с содержанием азота 0-2,5%. Далее прерывают рост в потоке мышьяка и повышают температуру подложки до 600°С и выращивают верхнюю часть волноводного слоя, верхний эмиттерный слой р-типа на основе тройного соединения AlGaAs и контактный слой GaAs р-типа.

В известном способе, позволяющем получать структуры, излучающие на длине волны 1,55 мкм, значительные трудности представляет достижение фиксированных составов слоев на эти длины волн. Известный способ требует применения длительных калибровок в отдельных процессах, измерения различными методами (рентген, SIMS, фотолюминесценция), применение которых значительно усложнено из-за малого содержания азота. Подбор составов на 1,55 мкм еще не обеспечивает достижения других длин волн (в частности 1,30 мкм), т.к. это требует совершенно других составов и новых калибровок. Кроме того, используемые сравнительно высокие температуры роста (480-490°С) представляют трудности для контролируемого внедрения достаточного количества азота из-за его переиспарения.

Все это приводит в итоге к очень длительным подготовительным стадиям с большим количеством процессов роста и низкой воспроизводимости результатов.

Известна светоизлучающая структура (см. V.A.Odnobludov, A.Yu.Egorov, V.V.Mamutin, V.M.Ustinov et al. - "Room temperature photoluminescence at 1.55 mkm from heterostructure with InAs/InGaAsN quantum dots on GaAs". - Techn. Phys. Lett., 28, p.964, 2002), включающая подложку GaAs n-типа, на которой последовательно выращены буферный слой GaAs n-типа, нижний эмиттерный слой n-типа в виде слоя тройного соединения AlGaAs, нижнюю часть волноводного слоя (матрицы) GaAs, массив квантовых точек, самоорганизовавшийся из слоя InAs толщиной 0,6-0,9 нм, зарощенный слоем InGaAsN с химическим составом 15-20% по индию и 0,7-0,9% по азоту и помещенный в слой GaAsN с содержанием азота 0-2,5%, верхнюю часть волноводного слоя, верхний эмиттерный слой р-типа на основе тройного соединения AlGaAs и контактный слой GaAs р-типа.

Изготовление известной излучающей структуры осуществляется по очень сложной технологии, требует применения длительных калибровок в отдельных процессах, измерения различными методами (рентген, SIMS, фотолюминесценция).

Наиболее близкими по технической сущности и количеству существенных признаков к заявляемому решению является способ изготовления МПЭ светоизлучающих структур (см. патент РФ №2205468, МПК 7 Н 01 L 21/20, Н 01 S 5/343, опубликован 27.05.2003), на основе квантовых точек InAs, заращиваемых узкозонным (относительно GaAs) слоем InGaAs для получения длины волны в районе 1.3 мкм. Известный способ изготовления светоизлучающих структур молекулярно-пучковой эпитаксией (МПЭ) включает приготовление подложки GaAs n-типа, последовательное выращивание на ней молекулярно-пучковой эпитаксией буферного слоя GaAs n-типа, нижнего эмиттерного слоя n-типа в виде слоя тройного соединения AlGaAs, нижней части волноводного слоя (матрицы) GaAs. Затем осуществляют прерывание роста в потоке мышьяка и понижают температуры подложки до 460-520°С, осаждают слой InAs толщиной 0,6-0,9 нм, трансформируемый в массив квантовых точек, заращиваемых слоем InGaAs с химическим составом 15-20% по индию.

Далее прерывают рост в потоке мышьяка и повышают температуру подложки до 600°С и выращивают верхнюю часть волноводного слоя GaAs, верхний эмиттерный слой р-типа на основе тройного соединения AlGaAs и контактный слой GaAs p-типа.

В известном способе-прототипе в качестве материала квантовых точек используют InAs, осаждаемый одновременным напылением индия и мышьяка. Как указывалось выше, особенностью этого известного способа является последующее заращивание массива самоорганизующихся квантовых точек тонким слоем InxGa1-хAs (состав х~15-20%, толщина около 5-10 нм). Меньшая ширина запрещенной зоны InGaAs по сравнению с GaAs, частичное индуцированное напряжениями перераспределение атомов In и Ga слоя InGaAs, а также снижение механического напряжения материала квантовых точек по сравнению с заращиванием GaAs способствуют увеличению длины волны излучения структур, полученных методом КТКЯ (квантовые точки квантовые ямы), по сравнению с традиционными структурами (квантовые точки в матрице GaAs) до 1,3 мкм.

В способе-прототипе для достижения положительного эффекта большое значение имеют узкий диапазон скоростей роста (0,01-0,03 нм/сек) и отношения потоков мышьяка и галлия (1,5-3,0). Было обнаружено (см. Н.Н.Леденцов, В.М.Устинов, Ж.И.Алферов и др., ФТП, 32, стр.385, 1998), что величина потока мышьяка, использованного при выращивании активной области светоизлучающей структуры из квантовых точек, существенно влияет на ее структурные и оптические свойства. При использовании высокого потока мышьяка, т.е. при отношении потока мышьяка к потоку индия (V/III) большем 3,0, происходит формирование плотного массива КТ, обладающего высоким коэффициентом оптического усиления. Однако размер КТ мал и не позволяет достичь требуемой длины волны (она, как правило, лежит в диапазоне 0,8-0,9 мкм). Кроме того, при большом потоке мышьяка (значительно превышающем потоки третьей группы элементов, отношении V/III, большем 5) увеличивается его внедрение в междоузлия, что создает нежелательные точечные дефекты в решетке, работающие как центры безизлучательной рекомбинации, что существенно ухудшает излучательные (люминесцентные) свойства структуры. Снижение потока мышьяка приводит к увеличению длины волны излучения за счет увеличения размеров КТ при снижении поверхностной плотности массива КТ. При дальнейшем снижении потока мышьяка (при отношении V/III меньшем 1,5) рост слоев активной области происходит в металл-обогащенных условиях (недостаток мышьяка), что приводит к образованию на поверхности роста металлических капель и кластеров и исчезновению сигнала люминесценции.

Это сужает ростовые возможности и затрудняет достижение требуемой длины волны и интенсивности излучения. Способ обеспечивает только достижение длины волны в 1,3 мкм и не дает возможности получения излучения на 1,55 мкм. Кроме того, при типичных для него температурах роста (460-520°С) невозможно использование азотсодержащих соединений, необходимых для получения длины волны 1,55 мкм на подложках арсенида галлия, т.к. при таких температурах начинается активное переиспарение азота от подложки и уменьшение его коэффициента встраивания. Это делает очень сложным достижение необходимых концентраций азота (~2,0-3,0%) и получение воспроизводимых результатов.

В качестве устройства-прототипа выбрана светоизлучающая структура на КТ на основе соединений AlGaAs/GaAs/InGaAs (см. патент РФ №2205468, МПК 7 H 01 L 21/20, H 01 S 5/343, опубликован 27.05.2003), включающая подложку GaAs, на которой последовательно расположены буферный слой GaAs, нижний эмиттерный слой на основе соединения AlGaAs, волноводный слой GaAs или AlGaAs с активной областью на основе КТ, верхний эмиттерный слой на основе слоя соединения AlGaAs и контактный слой GaAs, при этом нижний эмиттерный слой сформирован из чередующихся слоев AlGaAs и GaAs.

Известная светоизлучающая конструкция структуры прототипа позволяет получать излучение с длиной волны 1,3 мкм, но не обеспечивает возможности достигать длины волны 1,55 мкм. Известная структура на квантовых точках обладает значительным разбросом по их размерам, приводящим к неоднородному уширению линии излучения и требует высокой поверхностной плотности точек для получения достаточной интенсивности излучения, достижимой только в узком диапазоне условий роста, а также не позволяет достичь значительных эффективности и мощности излучения из одного слоя точек, ввиду их малой пространственной плотности.

Задачей настоящего изобретения являлась разработка такого способа изготовления и такой конструкции светоизлучающей структуры, которые бы обеспечивали воспроизводимое получение излучения с длинами волн в диапазоне 1,2-1,6 мкм, перекрывающем все требования волоконно-оптических линий связи (ВОЛС), при сохранении высокого коэффициента оптического усиления и позволили бы минимизировать внутренние потери и получить высокий внутренний квантовый выход излучения. Быстрая перестройка длины волны при изготовлении структур бывает необходима для более точного попадания в нужные значения в последующих структурах после испытания лазеров в рабочих режимах с нагревом при разных температурах (отличающихся в каждом конкретном случае), т.к. при нагреве лазера происходит изменение длины волны его генерации. В заявляемом решении после нахождения необходимых составов слоев не требуется новых калибровок для изменения длины волны излучения структуры - необходимо только изменять толщины слоев сверхрешетки (элементарно менять время роста каждого слоя) при фиксированных (один раз найденных) составах всех слоев. Это позволяет значительно упростить достижение поставленной цели, сократить время получения структур и существенно улучшить воспроизводимость результатов.

Поставленная задача решается группой изобретений, объединенных единым изобретательским замыслом.

В части способа задача решается тем, что способ изготовления светоизлучающей структуры включает последовательное выращивание на подложке GaAs молекулярно-пучковой эпитаксией буферного слоя GaAs; нижнего эмиттерного слоя на основе соединения AlGaAs; нижней части волноводного слоя GaAs; активной области, формируемой при температуре подложки 350-380°С последовательным осаждением сверхрешетки GaAsN/InGaAsN с химическим составом 35-50% по индию и 2-4% по азоту, содержащей по меньшей мере один слой GaAsN и по меньшей мере один слой InGaAsN, центрального слоя InAs толщиной 0,3-0,5 нм, сверхрешетки GaAsN/InGaAsN, содержащей по меньшей мере один слой GaAsN и по меньшей мере один слой InGaAsN с химическим составом 35-50% по индию и 2-4% по азоту, при отношении потоков элементов пятой группы к потокам элементов третьей группы 1,5-5,0, верхней части волноводного слоя GaAs, верхнего эмиттерного слоя на основе соединения AlGaAs и контактного слоя GaAs.

Скорость роста волноводного слоя GaAs выбирают таким образом, чтобы удовлетворить желаемый химический состав слоя InGaAsN, определяемый соотношением:

состав InGaAsN по индию = скорость роста InAs/(скорость роста InAs+скорость роста GaAs).

Толщину слоя InAs выбирают таким образом, чтобы избежать начала образования точек, (срыва двумерного роста в трехмерный, индуцированного напряжениями, вызванными большими рассогласованиями решеток по механизму Странски-Крастанова) для получения требуемой длины волны излучения, на которую также влияет содержание индия и азота в слоях InGaAsN, входящих в активную область. Увеличение толщин слоев InGaAs/InGaAsN приводит к большей длине волны излучения.

Если толщина InAs выбрана больше чем 0,5 нм, существует риск пластической релаксации напряжения в структуре (срыв в точки, формирование дислокаций и дефектов), что лишает преимущества заявляемой структуры перед прототипом.

Если толщина InAs выбрана меньше чем 0,3 нм, не образуется минимального физически работающего активного слоя (толщина -меньше одного монослоя арсенида индия), образуется суб-монослойное покрытие, не дающее положительного эффекта от изобретения.

Использование температуры подложки ниже 350°С приводит к большому числу точечных дефектов и внедрению нежелательных примесей в эпитаксиальных слоях, обусловленных низкотемпературным ростом.

Использование температуры подложки свыше 380°С вызывает заметное переиспарение азота при осаждении азотсодержащих слоев, приводящее к меньшему его внедрению в слои и плохой воспроизводимости результатов.

Температура осаждения, а также отношение потока элементов V группы (мышьяк, азот) к потоку элементов III группы (галлий, индий) оказывают влияние на длину волны излучения, качество эпитаксиальных слоев активной области, влияющее на максимальное оптическое усиление структуры. Увеличение потока мышьяка и/или снижение температуры приводит к увеличению плотности дефектов и ухудшению излучательных характеристик.

В активной области может быть выращено по меньшей мере четыре узкозонных слоя InGaAsN, отделенных от друг от друга разделяющими слоями GaAsN.

Слои InGaAsN, составляющие центральную часть активной области, в которую помещается слой InAs, могут быть выращены толщиной 4,0-5,0 нм, а остальные слои GaAsN и InGaAsN сверхрешетки могут быть выращены толщиной 0,8-1,6 нм.

Нижний эмиттерный слой может быть сформирован из чередующихся слоев AlAs и GaAs, например, из 10-20 слоев AlAs толщиной 50-100 нм и разделительных слоев GaAs толщиной 5-20 нм.

При толщине слоев AlAs, превышающей 100 нм, и/или при толщине разделительных слоев GaAs, меньшей чем 5 нм, не происходит восстановления планарности ростовой поверхности нижнего эмиттера. При толщине слоев AlAs, меньшей чем 50 нм, и/или толщине слоев GaAs, превышающей 20 нм, происходит снижение фактора оптического ограничения вследствие распространения оптической волны за волновод.

Подложка, буферный и нижний эмиттерный слой обычно выполняют проводимостью n-типа, а верхний эмиттерный слой и контактный слой выполняют проводимостью р-типа.

В части конструкции светоизлучающей структуры поставленная задача решается тем, что светоизлучающая структура на основе соединений AlGaAs/GaAs/ InGaAsN/InAs включает подложку GaAs, на которой последовательно расположены буферный слой GaAs, нижний эмиттерный слой на основе соединения AlGaAs, волноводный слой GaAs с активной областью в виде двух сверхрешеток GaAsN/InGaAsN, примыкающих к центральному слою InAs, верхний волноводный слой GaAs, верхний эмиттерный слой на основе соединения AlGaAs и контактный слой GaAs. Нижний эмиттерный слой может быть также сформирован из чередующихся слоев AlAs и GaAs.

Активная область светоизлучающей структуры может содержать по меньшей мере четыре слоя InGaAsN, отделенных друг от друга разделяющими слоями InGaAs, расположенных попарно по обе стороны от центрального слоя InAs.

Слои InGaAsN, примыкающие к центральному слою InAs, могут быть выполнены толщиной 4,0-5,0 нм, а остальные слои InGaAsN и GaAsN светоизлучающей структуры могут быть выполнены толщиной 0,8-1,6 нм.

Нижний эмиттерный слой светоизлучающей структуры может быть выполнен из чередующихся 10-20 слоев AlAs и GaAs толщиной 50-100 нм и 5-20 нм соответственно.

В светоизлучающей структуре подложка, буферный слой и нижний эмиттерный слой могут быть выполнены проводимостью n-типа, а верхний эмиттерный слой и контактный слой выполнены проводимостью р-типа.

Шероховатость нижнего эмиттера приводит к увеличению пороговой плотности тока и снижению дифференциальной эффективности светоизлучающей структуры из-за возрастания внутренних потерь. Использованная конструкция нижнего эмиттера светоизлучающей структуры обеспечивает подавление его шероховатости и, таким образом, позволяет минимизировать внутренние потери.

Для подавления нежелательных эффектов, обусловленных шероховатостью ростовой поверхности толстого AlGaAs, авторы предложили заменить однородный слой AlGaAs нижнего эмиттера на последовательность повторяющихся тонких слоев AlAs, разделенных более тонкими прослойками GaAs. Проведенные авторами исследования показывают, что при толщине слоя AlAs, не превышающей 100 нм, не происходит формирования существенной шероховатости ростовой поверхности и интерфейс может быть полностью планаризован после осаждения слоя GaAs толщиной всего 5 нм. Оптимальные результаты для достижения необходимого оптического ограничения и снижения шероховатости получают при выполнении нижнего эмиттера из чередующихся слоев AlAs с толщиной в диапазоне 50-100 нм и GaAs толщиной 5-20 нм.

Количество повторяющихся пар AlAs/GaAs выбирают таким образом, чтобы полная толщина многослойной структуры соответствовала требуемой толщине нижнего эмиттера. Толщины слоев AlAs/GaAs (соответственно dAlAs и dGaAs) выбирают таким образом, чтобы среднее содержание алюминия в нижнем эмиттере Хниз соответствовало содержанию алюминия в верхнем эмиттере хверх и вычислялось по формуле:

хниз=(dAlAs+dGaAs)хверх/dAlGaAs.

Заявитель не обнаружил в патентной и другой научно-технической литературе описания способа изготовления светоизлучающей структуры, содержащего совокупность существенных признаков заявляемого способа, а также конструкцию светоизлучающей структуры, совпадающую с конструкцией заявляемой структуры. По мнению заявителя, это свидетельствует о новизне заявляемой группы изобретений.

Применение в заявляемом способе при формировании активной области при отношении потока мышьяка к потоку индия 1,5-5,0 и выращивание нижнего эмиттерного слоя из чередующихся слоев AlAs и GaAs позволяет методом молекулярно-пучковой эпитаксии создавать светоизлучающую структуру на подложках GaAs с задаваемой длиной волны в диапазоне длин волн 1,2-1,6 мкм, что, по мнению заявителя, позволяет считать заявляемое техническое решение удовлетворяющим критерию "изобретательский уровень".

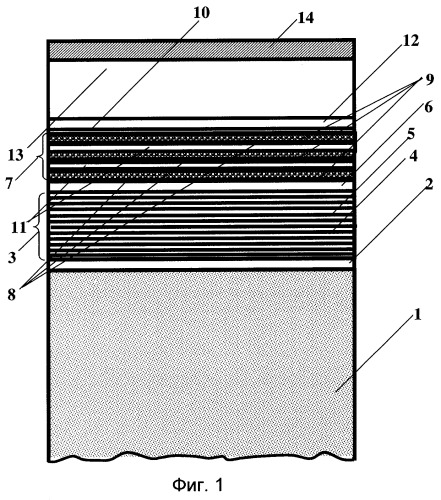

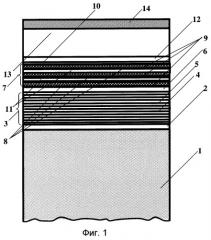

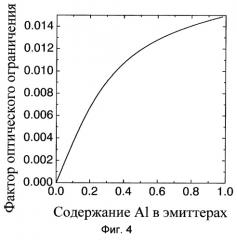

Заявляемая группа изобретений иллюстрируется чертежами, где:

на фиг.1 показана схематически конструкция светоизлучающей структуры-прототипа;

на фиг.2 схематически изображена заявляемая конструкция светоизлучающей структуры;

на фиг.3 приведена зависимость длины волны люминесценции заявляемой структуры от толщины периода сверхрешетки СР D=d1+d2, где толщины слоев GaAsN=d1 и InGaAsN=d2;

на фиг.4 приведена зависимость фактора оптического ограничения от содержания алюминия в эмиттерных слоях (для волновода в 0,4 мкм) для длины волны излучения 1,3 мкм;

на фиг.5 дана зависимость фактора оптического ограничения от ширины GaAs волновода (для эмиттеров Al0,8Ga0,2As) для длины волны излучения 1,3 мкм.

Изображенная на фиг.1 светоизлучающая структура-прототип включает подложку 1 GaAs, на которой последовательно выращены буферный слой 2 GaAs, нижний эмиттерный слой 3, сформированный из чередующихся слоев 4 AlGaAs и слоев 5 GaAs (в структуре-прототипе слой 3 выполняют из AlGaAs толщиной 1-2 мкм), нижняя часть волноводного слоя 6 GaAs, активная область 7 на основе одного или нескольких слоев КТ. Каждый слой КТ сформирован при последовательном выращивании слоя 8 InAs и слоя 9 InGaAs с химическим составом 10-35% по индию, а поверх слоя 9 нанесен прикрывающий слой 10 GaAs, обычно имеющий толщину 1-10 нм. В случае выращивания нескольких слоев КТ между соседними слоями расположены разделяющие слои 11 GaAs. На активной области 7 последовательно выращены верхняя часть волноводного слоя 12 GaAs, верхний эмиттерный слой 13 на основе соединения AlGaAs и контактный слой 14 GaAs.

Приведенная на фиг.2 заявляемая светоизлучающая структура, полученная заявляемым способом, включает подложку 15 GaAs на которой последовательно выращены буферный слой 16 GaAs, нижний эмиттерный слой 17, сформированный из чередующихся слоев 18 AlAs и слоев 19 GaAs (в структуре-прототипе слой 3 выполняют из AlGaAs/GaAs толщиной 1-2 мкм), нижняя часть волноводного слоя 20 GaAs, активная область 21 из последовательно осажденной сверхрешетки (СР) 22 GaAsN/InGaAsN с химическим составом 35-50% по индию и 2-4% по азоту, содержащей по меньшей мере один слой 23 GaAsN и по меньшей мере один слой 24 InGaAsN, центрального слоя 25 InAs толщиной 0,3-0,5 нм и сверхрешетки 26 GaAsN/InGaAsN, содержащей по меньшей мере один слой 23 GaAsN и по меньшей мере один слой 24 InGaAsN. На активной области 21 последовательно выращены верхняя часть волноводного слоя 27 GaAs, верхний эмиттерный слой 28 на основе соединения AlGaAs и контактный слой 29 GaAs. Толщина подложки 15 обычно составляет 400 мкм, а буферный слой 16 выполняют толщиной 0,2-0,4 мкм.

Заявляемую светоизлучающую структуру изготавливают следующим образом.

Используют подложку 15 GaAs, предварительно подготовленную производителем для эпитаксии (epi-ready). Подложку 15 загружают в вакуумный шлюз установки молекулярно-пучковой эпитаксии. По достижении остаточного давления в шлюзе около 10-6 Торр подложку 15 передают в камеру предварительного обезгаживания, в которой подложку 15 подвергают нагреву при температуре около 300°С в течение 1 часа. Затем подложку 15 передают в камеру накопления образцов и подложек, а затем в ростовую камеру установки. В ростовой камере подложку 15 нагревают до температуры 610-620°С в потоке мышьяка (эквивалентное давление в потоке около 10-5 Торр) для окончательного обезгаживания и удаления окисного слоя.

Для создания потока мышьяка, соответствующего заявляемому отношению потока As к потоку In+Ga (V/III), может быть применен описываемый ниже метод калибровки потока. Для его использования установка МПЭ должна быть оснащена системой наблюдения картин дифракции быстрых электронов (ДБЭ). В соответствии с этим методом проводят осаждение GaAs при температуре 600°С, скорости роста ~0,1 нм/сек в мышьяк-стабилизированных условиях при использовании потока мышьяка, заведомо превышающем нижнюю границу мышьяк-стабилизированного роста. На флюоресцентном экране системы ДБЭ наблюдают картину дифракции (2×4), отвечающей росту в мышьяк-стабилизированных условиях. При сохранении постоянными скорости роста и температуры осаждения проводят постепенное уменьшение потока мышьяка. По достижении значения потока мышьяка, отвечающего нижней границе мышьяк-стабилизированного роста, происходит изменение картины ДБЭ с (2×4) на (1×1). Значение потока мышьяка, отвечающее изменению картины ДБЭ, принимают за единичное.

На подложке 15 молекулярно-пучковой эпитаксией последовательно выращивают в мышьяк-обогащенных условиях при температуре 590-600°С (при превышении в 2-3 раза потока мышьяка относительно потока галлия) буферный слой 16 GaAs толщиной 0,2-0,4 мкм, чередующиеся слои 18 AlAs и слои 19 GaAs, образующие нижний эмиттерный слой 17 и нижнюю часть волноводного слоя 20 GaAs. В структуре-прототипе (см. фиг.1) слой 3 из AlGaAs/GaAs выполняют толщиной 1-2 мкм, в результате имеет место большая шероховатость его поверхности. Содержание алюминия в нижнем эмиттерном слое 17 и его толщину выбирают с учетом достижения высокого коэффициента оптического ограничения (см. фиг.4). Обычно выращивают 10-20 пар слоев 18 и 19, что обеспечивает достижение высокого коэффициента оптического усиления и хорошую планарность ростовой поверхности. Как было показано (Н.Н.Леденцов, В.М.Устинов, Ж.И.Алферов и др. - ФТП, 32, стр.385, 1998), толщина нижней части волноводного слоя 20 не может быть выбрана произвольно большой. Для получения оптимальной величины фактора оптического ограничения целесообразно нижнюю часть волноводного слоя 20 GaAs выращивать толщиной ~0,1 мкм (см. фиг.5). Затем осуществляют прерывание роста в потоке мышьяка и понижение температуры подложки до 350-380°С для предотвращения переиспарения атомов индия и особенно азота при последующем росте азотсодержащих соединений, устанавливают отношение потока мышьяка и азота к потокам индия и галлия 1,5-5,0 и осаждают СР 22 в виде слоев 23 GaAsN и 24 InGaAsN, центральный слой 25 InAs толщиной 0,3-0,5 нм и СР 26 в виде слоев 23 GaAsN 24 InGaAsN с химическим составом 35-50% по индию и 2-4% по азоту. Как указывалось выше, значение потока мышьяка существенно влияет на структурные и оптические свойства изготавливаемой светоизлучающей структуры.

После выращивания последнего слоя 24 прерывают рост в потоке мышьяка, повышают температуру до 590-600°С и последовательно выращивают верхнюю часть волноводного слоя 27 GaAs (обычно той же толщины, что и слой 20 так, чтобы общая толщина волновода соответствовала максимуму коэффициента оптического ограничения), верхний эмиттерный слой 28 на основе соединения AlGaAs и контактный слой 29 GaAs. Толщина слоя 28 обычно составляет 1-2 мкм, а контактного слоя 29-0,2-0,6 мкм.

Чаще всего используют подложку 15, буферный слой 16 и нижний эмиттерный слой 17 n-типа проводимости, а верхний эмиттерный слой 28 и контактный слой 29 р-типа проводимости.

Заявляемым способом на оборудовании лаборатории Физики полупроводниковых гетероструктур (зав. лаб. - Ж.И.Алферов) Физико-Технического института им. А.Ф.Иоффе РАН (на отечественной установке МПЭ: ЭП-1203 производства НТО Черноголовка с плазменным источником активированного азота EPI-UNIBALB и твердотельным источником мышьяка) были изготовлены светоизлучающие структуры заявляемой конструкции по заявляемому способу с активной областью на основе сверхрешеток GaAsN/InGaAsN, различающиеся количеством периодов СР, толщинами слоев и с нижним эмиттерным слоем в виде чередующихся слоев AlAs/GaAs. Зависимость длины волны излучения от периода СР иллюстрирует фиг.3. При этом интенсивность излучения значительно превосходила в несколько раз интенсивность излучения структуры-прототипа и аналога даже с несколькими (3-5 и более) рядами квантовых точек в структуре.

Из эпитаксиальных структур были изготовлены лазерные диоды с помощью стандартных методов фотолитографии, травления, напыления и вжигания контактов. Были проведен сравнительный анализ приборных характеристик (длина волны излучения и пороговая плотность тока) лазерных диодов, изготовленных из эпитаксиальных структур, полученных заявляемым способом. Измерения характеристик светоизлучающих структур проводилось в непрерывном и импульсном режимах при комнатной температуре (20°С).

Типичные структуры на основе азот-содержащих активных слоев InGaAsN с содержанием индия 35% и азота 2,3% демонстрировали пороговую плотность тока на уровне 350 А/см2 при длине волны 1,295 мкм, которая в рабочем режиме (при разогреве лазера) смещалась в длинноволновую сторону до 1,30 мкм. Для азотсодержащих структур это очень низкая пороговая плотность тока, т.к. при добавлении азота всегда происходит значительное увеличение порога лазера. Это связано и с более низкими температурами роста (большим внедрением нежелательных примесей) и фазовой сегрегацией твердых растворов с азотом, а также с большим внедрением мышьяка в междоузлия, приводящим к образованию точечных дефектов. Все вышеперечисленное приводит к увеличению концентрации центров безызлучательной рекомбинации, ухудшающих излучательные характеристики структуры в целом. Так, как показали авторы заявляемого изобретения, лазер совершенно аналогичного дизайна при использовании активного слоя InGaAs с тем же содержанием индия - 35%, но без азота, выращенный при тех же условиях в той же самой установке с использованием тех же материалов, давал пороговую плотность тока всего 60 А/см2 (см. V.A.Odnobludov, A.Yu.Egorov, V.M.Ustinov, V.V.Mamutin et al. Longwave generation in laser structures based on InGaAs(N) quantum wells on GaAs substrates. Techn. Phys. Lett., 29, p.433. 2003), что ниже, чем в способе прототипе (70 А/см2 для 10 рядов квантовых точек, необходимых для получения достаточно высокого оптического усиления в структуре). В случае применения способа-прототипа, минимальное число рядов квантовых точек (КТ), при котором наблюдается лазерная генерация через состояния КТ, составляет 2, но длина волны излучения при этом -1,28 мкм (не обеспечивая требуемой в 1,3 мкм). В структуре-прототипе только с десятью рядами квантовых точек (т.е. с необходимо высоким коэффициентом оптического усиления), представляющих нетривиальную и весьма трудоемкую задачу для их выращивания, длина волны генерации составляет 1,304 мкм. Таким образом, применение заявляемой конструкции светоизлучающей структуры и заявляемого способа ее получения позволяет достичь необходимой длины волны излучения во всем диапазоне, представляющем интерес для ВОЛС (1,30-1,55 мкм) при сохранении низкой пороговой плотности тока в структурах с высоким оптическим усилением, при существенном упрощении способа получения и управления длиной волны излучения.

1. Способ изготовления светоизлучающей структуры, включающий последовательное выращивание на подложке GaAs молекулярно-пучковой эпитаксией буферного слоя GaAs, нижнего эмиттерного слоя на основе соединения АlGaAs, нижней части волноводного слоя GaAs, активной области, формируемой при температуре подложки 350-380°С последовательным осаждением сверхрешетки GaAsN/InGaAsN с химическим составом 35-50% по индию и 2-4% по азоту, содержащей по меньшей мере один слой GaAsN и по меньшей мере один слой InGaAsN, центрального слоя InAs толщиной 0,3-0,5 нм, сверхрешетки GaAsN/InGaAsN, содержащей по меньшей мере один слой GaAsN и по меньшей мере один слой InGaAsN с химическим составом 35-50% по индию и 2-4% по азоту, при отношении потоков элементов пятой группы к потокам элементов третьей группы 1,5-5,0, верхней части волноводного слоя GaAs, верхнего эмиттерного слоя на основе соединения AlGaAs, контактного слоя GaAs.

2. Способ по п.1, отличающийся тем, что скорость VGaAs роста упомянутого волноводного слоя GaAs выбирают из соотношения:

VGaAs=VInAs(1-Z)/Z, нм/с, где

VInAs - скорость роста слоя InAs, нм/с;

Z - заданный состав InGaAsN по индию.

3. Способ по п.1, отличающийся тем, что каждая из упомянутых сверхрешеток содержит по меньшей мере два слоя GaAsN и по меньшей мере два слоя InGaAsN.

4. Способ по п.1, отличающийся тем, что в сверхрешетках упомянутые слои InGaAsN, прилегающие к центральному слою InAs, выращивают толщиной 4,0-5,0 нм, а остальные слои InGaAsN и слои GaAsN выращивают толщиной 0,8-1,6 нм.

5. Способ по п.1, отличающийся тем, что упомянутый нижний эмиттерный слой формируют из чередующихся слоев AlAs и GaAs.

6. Способ по п.5, отличающийся тем, что упомянутый нижний эмиттерный слой формируют из чередующихся 10-20 слоев AlAs и GaAs толщиной 50-100 нм и 5-20 нм соответственно.

7. Способ по п.1, отличающийся тем, что упомянутая подложка, упомянутый буферный слой и упомянутый нижний эмиттерный слой выполняют проводимостью n-типа, а упомянутый верхний эмиттерный слой и упомянутый контактный слой выполняют проводимостью р-типа.

8. Светоизлучающая структура, включающая подложку GaAs, на которой последовательно выращены буферный слой GaAs, нижний эмиттерный слой, сформированный из чередующихся слоев AlAs и GaAs, волноводный слой GaAs с активной областью в виде двух сверхрешеток GaAsN/InGaAsN, примыкающих к центральному слою InAs, верхний эмиттерный слой на основе соединения АlGaAs и контактный слой GaAs, при этом каждая из упомянутых сверхрешеток содержит по меньшей мере один слой GaAsN и по меньшей мере один слой InGaAsN.

9. Светоизлучающая структура по п.8, отличающаяся тем, что каждая из упомянутых сверхрешеток содержит по меньшей мере два слоя GaAsN и по меньшей мере два слоя InGaAsN.

10. Светоизлучающая структура по п.8, отличающаяся тем, что в сверхрешетках упомянутые слои InGaAsN, прилегающие к центральному слою InAs, выполнены толщиной 4,0-5,0 нм, а остальные слои InGaAsN и слои GaAsN выполнены толщиной 0,8-1,6 нм.

11. Светоизлучающая структура по п.8, отличающаяся тем, что упомянутый нижний эмиттерный слой выполнен из чередующихся 10-20 слоев AlAs и GaAs толщиной 50-100 нм и 5-20 нм соответственно.

12. Светоизлучающая структура по п.8, отличающаяся тем, что упомянутая подложка, упомянутый буферный слой и упомянутый нижний эмиттерный слой выполнены проводимостью n-типа, а упомянутый верхний эмиттерный слой и упомянутый контактный слой выполнены проводимостью р-типа.