Способ заполнения углублений проводящим материалом

Иллюстрации

Показать всеИспользование: микро- и наноэлектроника, микро- и наномеханика, где используются изолированные диэлектриком проводники. Сущность изобретения: в способе заполнения в твердом теле углублений проводящим материалом, включающем нанесение на поверхность твердого тела, дно и боковые стенки указанных углублений первого слоя, который является барьерным материалом, предотвращающим диффузию указанного проводящего материала в твердое тело, нанесение поверх первого слоя второго слоя, который является смачивающим для проводящего материала, нанесение методом физического или химического осаждения из газовой фазы поверх второго слоя третьего слоя, который состоит из указанного проводящего материала, нанесение поверх третьего слоя четвертого слоя, который также состоит из проводящего материала, оплавление проводящего материала путем нагрева и планаризацию рельефа, оплавление проводящего материала путем нагрева проводят после нанесения третьего слоя, а нанесение четвертого слоя осуществляют любым из методов физического осаждения из газовой фазы, химического осаждения из газовой фазы, химического осаждения из растворов, электрохимического осаждения, химико-механического осаждения. Техническим результатом изобретения является упрощение технологии заполнения углублений в твердом теле и расширение технологических возможностей реализации процесса заполнения углублений в твердом теле проводящим материалом. 11 з.п. ф-лы, 5 ил.

Реферат

Областями применения изобретения являются микро- и наноэлектроника, микро- и наномеханика, где используются изолированные диэлектриком проводники. В частности, изобретение может быть использовано для изготовления многоуровневой системы межсоединений кремниевой интегральной схемы (ИС).

Прогрессивными на сегодняшний день технологиями формирования многоуровневой системы межсоединений ИС является DAMASCENE технология [1, 2], которая включает формирование в диэлектрическом слое углублений, являющихся переходными окнами и траншеями, осаждение диффузионно-барьерного слоя на поверхности диэлектрика, дне и боковых стенках окон и траншей, заполнение окон и траншей проводящим материалом, химико-механическую полировку для удаления проводящего материала с поверхности диэлектрика и планаризацию рельефа, не затрагивая проводящего материала в переходных окнах и траншеях.

Однако уменьшение размеров элементов и увеличение аспектного соотношения (т.е. отношения глубины окна или траншеи к его ширине) порождают проблемы с однородным (без пустот) заполнением проводящим материалом окон и траншей.

Из-за более низкой скорости осаждения проводящего материала на стенках и дне окон и траншей, чем на поверхности диэлектрика при заполнении окон и траншей методом физического осаждения из газовой фазы (PVD) возникают пустоты, что накладывает ограничение на использование PVD с этой целью. В этой связи применение получили методы химического и электрохимического осаждения проводящего материала из раствора. Однако данные методы требуют обязательное наличие затравочного слоя. В случае химического осаждения этот слой обеспечивает необходимую величину электрохимического потенциала поверхности, чтобы процесс осаждения начался. В случае электрохимического осаждения он должен быть как можно более низкоомным, чтобы обеспечить однородность токоподвода ко всей поверхности подложки. Кроме того, при уменьшении ширины окон и траншей проблема беспустотного заполнения хотя и позже нежели в случае PVD, но все же возникает. Это обусловлено тем, что из-за малых размеров раствор в окне и узкой траншее обедняется ионами проводящего материала, следствием чего является уменьшение скорости осаждения на дне и боковых стенках указанных окон и траншей относительно скорости осаждения на поверхности диэлектрика.

На современном этапе развития тенденция к миниатюризации и расширения возможностей различных приборов породила стремление к комплексности интегральных схем, т.е. когда на одном кристалле выполняется как управляющая цифровая часть (КМОП), так и силовая часть (биполярная). В этом случае проблема заполнения углублений усложняется, поскольку необходимо заполнять углубления различного размера, которые к тому же нерегулярно расположены.

Наиболее близким техническим решением к предлагаемому изобретению является способ заполнения проводящим материалом нерегулярно расположенных углублений, имеющих различные размеры и различные аспектные соотношения, в твердом теле [3], включающий в себя осаждение на поверхность твердого тела, дно и боковые стенки указанных углублений первого слоя, который является барьерным материалом, предотвращающим диффузию проводящего материала в твердое тело, нанесение поверх первого слоя второго слоя, который является смачивающим для проводящего материала, нанесение методом физического (PVD) или химического (CVD) осаждения из газовой фазы поверх второго слоя третьего слоя, который состоит из проводящего материала, нанесение поверх третьего слоя четвертого слоя, который также состоит из проводящего материала, оплавление проводящего материала путем нагрева с целью заполнения указанных углублений в твердом теле, планаризацию рельефа, в результате которой удаляются все нанесенные слои с поверхности твердого тела, не затрагивая указанные слои в углублениях твердого тела.

Одним недостатком способа [3] является большое число технологических операций. Другим недостатком является то, что формирование четвертого слоя выполняется исключительно методами химического или электрохимического осаждения из раствора, что ограничивает технологические возможности реализации процесса заполнения проводящим материалом углублений.

Цель настоящего изобретения - упрощение технологии заполнения проводящим материалом углубления в твердом теле и расширение технологических возможностей реализации процесса заполнения углубления в твердом теле проводящим материалом, что выражается в появлении возможности использования любых из известных методов осаждения проводящего материала.

Для достижения названного технического результата в способе заполнения нерегулярно расположенных в твердом теле углублений, имеющих различные размеры и отношения глубины к ширине, проводящим материалом, включающем нанесение на поверхность твердого тела, дно и боковые стенки указанных углублений первого слоя, который является барьерным материалом, предотвращающим диффузию указанного проводящего материала в твердое тело, нанесение поверх первого слоя второго слоя, который является смачивающим для проводящего материала, нанесение методом физического или химического осаждения из газовой фазы поверх второго слоя третьего слоя, который состоит из указанного проводящего материала, нанесение поверх третьего слоя четвертого слоя, который также состоит из проводящего материала, оплавление проводящего материала путем нагрева с целью заполнения указанных углублений в твердом теле и планаризацию рельефа, в результате которой удаляются все нанесенные слои с поверхности твердого тела, не затрагивая указанные слои в углублениях твердого тела, оплавление проводящего материала путем нагрева с целью заполнения указанных углублений в твердом теле проводят после нанесения третьего слоя.

Таким образом, отличительными признаками изобретения является то, что оплавление проводящего материала путем нагрева с целью заполнения указанных углублений в твердом теле проводят после нанесения третьего слоя.

Такая совокупность отличительных признаков позволяет решить поставленную задачу и устранить недостатки способа [3], упрощая технологию заполнения углублений в твердом теле и расширяя технологические возможности реализации процесса заполнения углублений в твердом теле проводящим материалом.

Характер заполнения углублений в твердом теле в результате операции оплавления третьего слоя таков, что позволяет использовать для нанесения четвертого слоя (т.е. для окончательного дозаполнения указанных углублений) любой из известных методов осаждения. Таким образом, целесообразно не ограничивать нанесение четвертого слоя только методами химического и электрохимического осаждения, но также использовать методы PVD и CVD, что, во-первых, дает возможность использовать однотипное оборудование на всех этапах формирования металлизации, включая вспомогательные слои, во-вторых, расширяет технологические возможности реализации процесса заполнения указанных углублений в твердом теле.

Таким образом, отличительным признаком изобретения является то, что нанесение четвертого слоя осуществляется любым из методов физического осаждения из газовой фазы (PVD), химического осаждения из газовой фазы (CVD), химического осаждения из растворов, электрохимического осаждения, химико-механического осаждения.

Можно после осаждения четвертого слоя вновь произвести оплавление с целью дополнительной планаризации рельефа.

Таким образом, отличительным признаком изобретения является то, что после осаждения четвертого слоя вновь производят оплавление проводящего материала путем нагрева.

Возможен вариант, когда четвертый слой осаждают в несколько этапов, производя оплавление проводящего слоя после каждого этапа осаждения. Известно [4, 5], что температура плавления тонких пленок понижается с уменьшением их толщины. При нанесении четвертого слоя в несколько этапов на каждом этапе осаждается меньшее по толщине количество проводящего материала, после чего производится оплавление при температуре значительно ниже, чем температура оплавления четвертого слоя, нанесенного в один прием. Таким образом, достигается понижение температуры процесса заполнения углублений, что важно с точки зрения не превышения температурного бюджета, достигнутого на предыдущих операциях технологического маршрута.

Таким образом, отличительным признаком изобретения является то, что четвертый слой осаждают в несколько этапов, производя оплавление проводящего слоя после каждого этапа осаждения.

Целесообразно нанесение третьего и четвертого слоев и операцию оплавления производить в едином вакуумном цикле, чтобы до минимума снизить адсорбцию примесей, и прежде всего кислорода, которые образуют тугоплавкие соединения с проводящим материалом, что отрицательно влияет на процесс заполнения углублений.

Таким образом, отличительным признаком изобретения является то, что нанесение третьего и четвертого слоев и операция оплавления производятся в едином вакуумном цикле.

Предпочтительно операцию планаризации осуществлять методом электрохимического полирования (еСМР) [6], который обеспечивает равномерное удаление проводящего материала с поверхности твердого тела, не создавая впадин в заполненных углублениях. Эти впадины возникают при использовании обычного процесса химико-механического полирования, поскольку проводящий материал является более мягким по сравнению с материалом твердого тела, в котором выполнены углубления, и легче удаляется абразивом.

Таким образом, отличительным признаком изобретения является то, что операцию планаризации осуществляют методом электрохимического механического полирования (еСМР).

Также целесообразно операцию планаризации осуществлять методом свободного от абразива полирования (AFP) [7], в результате которой селективно по отношению к нижележащим слоям удаляется материал четвертого и третьего слоев с поверхности твердого тела, но не удаляется из углублений, а после этого с поверхности твердого тела методом сухого травления селективно по отношению к поверхности твердого тела и по отношению к проводящему материалу третьего и четвертого слоев, оставшемуся в углублениях, удаляются второй и первый слои. Данный метод также обеспечивает высококачественную планаризацию поверхности без образования впадин в заполненных углублениях.

Таким образом, отличительным признаком изобретения является то, что операцию планаризации осуществляют методом свободного от абразива полирования (AFP), в результате которой селективно по отношению к нижележащим слоям удаляется материал четвертого и третьего слоев с поверхности твердого тела, но не удаляется из углублений, а после этого с поверхности твердого тела методом сухого травления селективно по отношению к поверхности твердого тела и по отношению к проводящему материалу третьего и четвертого слоев, оставшемуся в углублениях, удаляются второй и первый слои.

В случае использования для осаждения четвертого слоя метода химического осаждения из раствора целесообразно после оплавления третьего слоя производить операцию планаризации, в результате которой удаляются осажденные слои с поверхности твердого тела, не затрагивая осажденный материал в углублениях, а далее производить операцию осаждения четвертого слоя, которая будет происходить локально, т.е. только в углубления, где остался проводящий материал после операции планаризации.

Таким образом, отличительным признаком изобретения является то, что после оплавления производят операцию планаризации, удаляя нанесенные слои с поверхности твердого тела, после чего в указанные углубления локально осаждают четвертый слой.

Целесообразно локальное осаждение четвертого слоя осуществлять в процессе химико-механического полирования. В этом случае суспензия для ХМП содержит компоненты для химического осаждения проводящего материала. При использовании данного приема, т.е. метода химико-механического полирования-осаждения (CMPD), стадия, демонстрируемая фиг.3.4, исключается.

Таким образом, отличительным признаком изобретения является то, что локальное осаждение четвертого слоя осуществляют методом химическо-механического полирования-осаждения (CMPD).

Предпочтительно, чтобы материалом проводящего слоя был материал на основе одного из ряда: алюминий, медь, серебро, золото. Отличительной особенностью этих элементов является низкое удельное сопротивление, что важно для создания межсоединений.

Таким образом, отличительным признаком изобретения является то, что материалом проводящего слоя является материал на основе одного из ряда: алюминий, медь, серебро, золото.

С целью расширения области использования заявляемого способа возможным материалом твердого тела, в котором выполнены углубления, является диэлектрик, проводник, полупроводник.

Таким образом, отличительным признаком изобретения является то, что материалом твердого тела, в котором выполнены углубления, является диэлектрик, проводник, полупроводник.

Желательно в качестве материала первого слоя, который является диффузионно-барьерным, использовать аморфный сплав W-Ta-N. Известно, что ни вольфрам и ни тантал не взаимодействуют с медью [8]. В [9, 10] показано, что пленка сплава W-Ta-N, сформированная методом PVD, является аморфной и в структуре Cu/Ta-W-N/Si сохраняет свои свойства по меньшей мере при 700°С, а в структуре Cu/Ta-W-N/TiSi2/Si - до 800°С.

Таким образом, отличительным признаком изобретения является то, что материалом первого слоя, который является диффузионно-барьерньм, является аморфный сплав W-Ta-N.

Целесообразно в качестве материала смачивающего слоя применить титан. Хорошее смачивание следует ожидать, когда проводящий материал способен образовывать со смачивающим слоем химические соединения. Титан образует с медью интерметаллиды [8].

Таким образом, отличительным признаком изобретения является то, что материалом второго слоя, который является смачивающим, является титан.

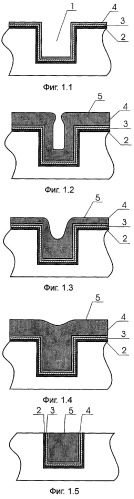

На фиг.1.1-1.5 приведены этапы способа заполнения, выполненного в соответствии с прототипом.

На фиг.1.1 представлен разрез структуры после формирования в твердом теле углублений 1 и последовательного нанесения на поверхность твердого тела, дно и боковые стенки указанных углублений первого слоя 2, который является барьерным материалом, предотвращающим диффузию проводящего материала в твердое тело, второго слоя 3, который является смачивающим для указанного проводящего материала, методом PVD или CVD третьего слоя 4, который является затравочным и состоит из указанного проводящего материала.

На фиг.1.2 представлен разрез структуры после формирования поверх третьего слоя 4 методом химического или электрохимического осаждения из раствора четвертого слоя 5, который также состоит из указанного проводящего материала.

На фиг.1.3 представлен разрез структуры после оплавления четвертого слоя 5 путем нагрева, в результате чего проводящий материал частично заполняет углубления в твердом теле.

На фиг.1.4 представлен разрез структуры после доосаждения четвертого слоя 5 проводящего материала методом химического или электрохимического осаждения из раствора до полного заполнения углублений в твердом теле.

На фиг.1.5 представлен разрез структуры после проведения операции планаризации методом химико-механического полирования, результатом которой является удаление четвертого слоя 5, третьего слоя 4, второго слоя 3, первого слоя 2 с поверхности твердого тела, не затрагивая указанные слои в углублениях твердого тела.

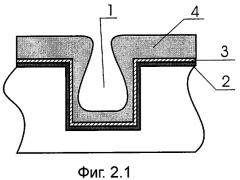

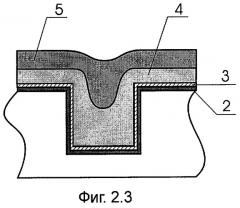

На фиг.2.1-2.4 приведены этапы предлагаемого способа заполнения углублений в твердом теле.

На фиг.2.1 представлен разрез структуры после формирования в твердом теле углублений 1 и последовательного нанесения на поверхность твердого тела, дно и боковые стенки указанных углублений первого слоя 2, который является барьерным материалом, предотвращающим диффузию проводящего материала в твердое тело, второго слоя 3, который является смачивающим для указанного проводящего материала, третьего слоя 4, который состоит из указанного проводящего материала, методом PVD или CVD.

На фиг.2.2 представлен разрез структуры после оплавления третьего слоя 4 путем нагрева, в результате чего проводящий материал частично заполняет углубления в твердом теле.

На фиг.2.3 представлен разрез структуры после формирования поверх третьего слоя 4 четвертого слоя 5, который также состоит из указанного проводящего материала, любым из известных методов осаждения проводящего материала, включая PVD, CVD, химическое и электрохимическое осаждение из раствора.

На фиг.2.4 представлен разрез структуры после проведения операции планаризации, результатом которой является удаление четвертого слоя 5, третьего слоя 4, второго слоя 3, первого слоя 2 с поверхности твердого тела, не затрагивая указанные слои в углублениях твердого тела.

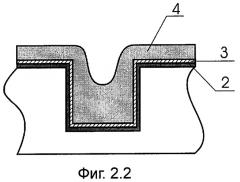

На фиг.3.1-3.5 приведены этапы варианта предлагаемого способа заполнения углублений в твердом теле, когда планаризацию рельефа производят после оплавления третьего слоя, а осаждение четвертого слоя осуществляют локально химическим осаждением из раствора.

На фиг.3.1 представлен разрез структуры после формирования в твердом теле углублений 1 и последовательного нанесения на поверхность твердого тела, дно и боковые стенки указанных углублений первого слоя 2, который является барьерным материалом, предотвращающим диффузию указанного проводящего материала в твердое тело, поверх указанного первого слоя второго слоя 3, который является смачивающим для указанного проводящего материала, поверх указанного второго слоя третьего слоя 4, который состоит из указанного проводящего материала, методом PVD или CVD.

На фиг.3.2 представлен разрез структуры после оплавления третьего слоя 4 путем нагрева, в результате чего проводящий материал частично заполняет углубления в твердом теле.

На фиг.3.3 представлен разрез структуры после проведения операции химико-механического полирования, результатом которой является удаление третьего слоя 4, второго слоя 3, первого слоя 2 с поверхности твердого тела, не затрагивая указанные слои в углублениях твердого тела.

На фиг.3.4 представлен разрез структуры после локального дозаполнения углублений в твердом теле четвертым слоем 5, который состоит из указанного проводящего материала, методом химического осаждения из раствора.

На фиг.3.5 представлен разрез структуры после проведения планаризации, результатом которой является удаление излишка четвертого слоя 5 с поверхности твердого тела, не удаляя проводящий материал из углублений в твердом теле.

На фиг.4 представлена микрофотография скола структуры после операции осаждения третьего слоя способом PVD.

Фиг.5.1-5.2 демонстрируют микрофотографии участков скола структуры с разными размерами углублений после стадии оплавления третьего слоя.

Проведенные патентные исследования показали, что совокупность признаков предлагаемого изобретения является новой, что доказывает новизну способа заполнения углублений проводящим материалом. Кроме того, патентные исследования показали, что в литературе отсутствуют данные, оказывающие влияние отличительных признаков заявляемого изобретения на достижение технического результата, что подтверждает изобретательский уровень предлагаемого способа.

Пример 1. В изолирующем слое SiO2 кремниевой структуры, в которой выполнены полупроводниковые приборы, с помощью процессов фотолитографии и плазмохимического травления формировались контактные (переходные) окна глубиной до 3 мкм и шириной от 0,5 мкм до 5 мкм. Далее в этом же изолирующем слое с помощью процессов фотолитографии и плазмохимического травления формировались канавки под будущие проводники-межсоединения глубиной 1 мкм и шириной от 0,5 мкм до 5 мкм. Затем на структуру в одном вакуумном процессе последовательно наносили методом магнетронного распыления первый слой толщиной 30 нм, состоящий из аморфного сплава W-Ta-N, который является диффузионно-барьерным материалом для кремния, изолирующего слоя и проводящего материала межсоединений, второй слой толщиной 20 нм, состоящий из титана, который является смачивающим для проводящего материала межсоединений, и третий слой толщиной 75 нм, состоящий из меди, которая использована как проводящий материал межсоединений. После этого производилась операция заполнения углублений (контактных (переходных) окон и канавок) путем оплавления, для чего структура подвергалась термической обработке в вакууме при температуре 850°С в течение 10 мин. Следующим этапом вновь методом магнетронного распыления на структуру наносился четвертый слой толщиной 500 нм, состоящий из меди. Далее выполнялась операция планаризации поверхности структуры, для чего методом химико-механической полировки с поверхности удалялись все слои до изолирующего слоя, оставляя, таким образом, нанесенные материалы только в углублениях.

Пример 2. В изолирующем слое кремниевой структуры, в которой выполнены полупроводниковые приборы, с помощью процессов фотолитографии и плазмохимического травления формировались контактные (переходные) окна глубиной до 3 мкм и шириной от 0,5 мкм до 5 мкм. Далее в этом же изолирующем слое с помощью процессов фотолитографии и плазмохимического травления формировались канавки под будущие проводники-межсоединения глубиной 1 мкм и шириной от 0,5 мкм до 5 мкм. Затем на структуру в одном вакуумном процессе последовательно наносили методом магнетронного распыления первый слой толщиной 30 нм, состоящий из аморфного сплава W-Ta-N, который является диффузионно-барьерным материалом для кремния, изолирующего слоя и проводящего материала межсоединений, второй слой толщиной 20 нм, состоящий из титана, который является смачивающим для проводящего материала межсоединений, и третий слой толщиной 30 нм, состоящий из меди, которая использована как проводящий материал межсоединений. После этого производилась операция заполнения углублений (контактных (переходных) окон и канавок) путем оплавления, для чего структура подвергалась термической обработке в вакууме при температуре 760°С в течение 10 мин. На следующем этапе выполнялась операция планаризации поверхности структуры, для чего методом химико-механической полировки-осаждения с поверхности удалялись все слои до изолирующего слоя и осаждение проводящего материала происходило локально, только в углубления.

Предложенный способ заполнения углублений проводящим материалом с учетом отличительных признаков промышленно реализуем в силу того, что необходимые для этого операции могут быть осуществлены на стандартном технологическом оборудовании с использованием известных материалов. Заявляемый способ целесообразно использовать при изготовлении многоуровневой металлизации с проектными нормами в глубоком субмикронном диапазоне.

Источники информации

1. Helneder H., Komer H., Mitchell A., Schwerd M., Seidel U. Comparison of copper damascene and aluminum RIE metallization in BICMOS technology // Microelectronic Engineering, v.55, 2001, p.257-268.

2. Steinlesberger G., Engelhardt M., Schindler G., Kretz J., Steinhogl W., Bertagnolly E. Processing technology for the investigation of sub-50 nm copper damascene interconnects // Solid-State Electronics, v.47, 2003, p.1237-1241.

3. Патент США №6077780 - прототип.

4. Комник Ю.Ф. Физика металлических пленок. Размерные и структурные эффекты. - M.: Атомиздат, 1979. - 264 с.

5. Гусев А.И., Ремпель А.А. Нанокристаллические материалы. - M.: Физматлит, 2001. - 224 с.

6. Stickney В., Nguyen В., Basol В., Uzoh С., Talieh H. Topography reduction for copper damascene interconnects // Solid State Technology, №8, 2003, p.49-54.

7. Kondo S., Sakuma N., Homma Y., Goto Y., Ohashi N., Yama guchi H., Owada N. Abrasive-free polishing for copper damascene interconnection // J.Electrochem. Soc., v.147, №10, 2000, р.3907-3913.

8. Хансен M. Структуры двойных сплавов. Справочник: В 2 т. / M.Хансен, К.Андерко. - М., 1962. - 1488 с.

9. Громов Д.Г., Евдокимов В.Л., Климовицкий А.Г., Личманов И.О., Мочалов А.И., Сулимин А.Д. Материалы для металлизации кремниевых СБИС // Электронная промышленность. - 2002. - №1. - С.60-66.

10. Климовицкий А.Г., Мочалов А.И., Громов Д.Г., Леонова Е.В., Мочалов З.А. Исследование барьерных свойств сплава Ta-W-N в составе многослойной системы металлизации ИС // Известия вузов, Электроника, №5, 2003, 3-8 стр.

1. Способ заполнения углублений в твердом теле проводящим материалом, включающий нанесение на поверхность твердого тела, дно и боковые стенки указанных углублений первого слоя, который является барьерным материалом, предотвращающим диффузию проводящего материала в твердое тело, нанесение поверх первого слоя второго слоя, который является смачивающим для проводящего материала, нанесение методом физического или химического осаждения из газовой фазы поверх второго слоя третьего слоя, который состоит из указанного проводящего материала, нанесение поверх третьего слоя четвертого слоя, который также состоит из проводящего материала, оплавление проводящего материала путем нагрева, планаризацию рельефа, отличающийся тем, что оплавление проводящего материала путем нагрева проводят после нанесения третьего слоя, а нанесение четвертого слоя осуществляют любым из методов физического осаждения из газовой фазы (PVD), химического осаждения из газовой фазы (CVD), химического осаждения из растворов, электрохимического осаждения, химико-механического осаждения.

2. Способ по п.1, отличающийся тем, что после осаждения четвертого слоя вновь производят оплавление проводящего материала путем нагрева.

3. Способ по п.1, отличающийся тем, что четвертый слой осаждают в несколько этапов, производя оплавление проводящего слоя после каждого этапа осаждения.

4. Способ по пп.1 и 3, отличающийся тем, что нанесение третьего и четвертого слоев и операции оплавления производят в едином вакуумном цикле.

5. Способ по п.1, отличающийся тем, что операцию планаризации осуществляют электрохимическим механическим полированием (еСМР).

6. Способ по п.1, отличающийся тем, что операцию планаризации осуществляют способом свободного от абразива полирования (AFP), в результате которой селективно по отношению к нижележащим слоям удаляется материал четвертого и третьего слоев с поверхности твердого тела, но не удаляется из углублений, а после этого с поверхности твердого тела методом сухого травления селективно по отношению к поверхности твердого тела и по отношению к проводящему материалу третьего и четвертого слоев, оставшемуся в углублениях, удаляются второй и первый слои.

7. Способ по п.1, отличающийся тем, что после оплавления третьего слоя производят операцию планаризации, удаляя нанесенные слои с поверхности твердого тела, после чего в указанные углубления локально осаждают четвертый слой.

8. Способ по п.1, отличающийся тем, что после оплавления третьего слоя проводят операцию химическо-механического полирования-осаждения (CMPD), в процессе которой происходит локальное осаждение четвертого слоя в углубления в твердом теле с одновременной планаризацией рельефа.

9. Способ по п.1, отличающийся тем, что материалом проводящего слоя является материал на основе одного из ряда: алюминий, медь, серебро, золото.

10. Способ по п.1, отличающийся тем, что материалом твердого тела, в котором выполнены углубления, является диэлектрик, проводник, полупроводник.

11. Способ по п.1, отличающийся тем, что материалом первого слоя, который является диффузионно-барьерным, является аморфный сплав W-Ta-N.

12. Способ по п.1, отличающийся тем, что материалом второго слоя, который является смачивающим, является титан.