Мишень для ионно-плазменного нанесения пленочных покрытий сложного состава и способ ее изготовления

Иллюстрации

Показать всеИзобретение относится к технологии тонких пленок и может быть использовано при изготовлении многокомпонентных пленочных покрытий для электронной, атомной и других областей науки и техники. Мозаичная мишень состоит из матрицы и размещенных в углублениях матрицы распыляемых элементов. Распыляемые элементы размещены в матрице в виде порошков, имеющих различную плотность и площадь поверхности, зависимость между которыми определяется свойствами элементов и стехиометрическими коэффициентами или процентным содержанием компонентов материала пленки. Предложен также способ изготовления заявленной мишени. Техническим результатом изобретения является повышение качества покрытий сложного состава. 2 н.п. ф-лы, 2 ил., 2 табл.

Реферат

Изобретение относится к технологии тонких пленок и может быть использовано при изготовлении многокомпонентных пленок для электронной, атомной и других областей науки и техники.

Известны мишени для ионно-плазменного нанесения пленочных покрытий сложного состава, состоящие из спрессованного и затем спеченного порошка требуемого состава, имеющие форму пластин [1].

Недостатком в таких случаях является необходимость стадии предварительного синтеза соединения, часто довольно сложного.

Наиболее близким техническим решением является мозаичная мишень, состоящая из плоской матрицы и размещенных на матрице вставок из напыляемых разнородных материалов, расположенных в зоне эрозии равномерно вдоль проекций силовых линий магнитного поля, заглубленных и/или выступающих относительно поверхности других элементов мишени. При этом суммарная поверхность вставок каждого материала пропорциональна концентрации элемента в пленке [2].

Недостатком известного устройства является то, что оно содержит вставки из напыляемых материалов, которые требуют предварительного формообразования с помощью механической или термической обработки, что не всегда возможно. Кроме того, концентрация элемента в пленке зависит не только от площади поверхности распыляемого материала, но и от скорости распыления. Скорость распыления, в свою очередь, зависит от плотности материала мишени, его атомной массы и энергии сублимации. Поэтому, если вставки мишени прототипа не будут обладать одинаковой плотностью и атомной массой, то мишень не обеспечит заданного стехиометрического состава пленки.

Известен способ изготовления мишени, когда порошок прессуют с последующим отжигом [1].

Недостатком такого способа является то, что мишень получается однородной по плотности, и скорость распыления со всей поверхности постоянна.

Техническим результатом изобретения является повышение качества покрытий, их стехиометрии путем придания элементам мишени различных плотностей и площадей поверхности в зависимости от свойств материалов и стехиометрических коэффициентов химической формулы или процентного содержания компонентов материалов пленки, если химическая реакция отсутствует.

Указанный технический результат достигается тем, что в известной мишени элементы из различных материалов представляют собой порошок, спрессованный до различной плотности или не спрессованный. Известно, что скорость распыления материалов V описывается выражением:

где jи - плотность ионного тока;

Sр - коэффициент распыления материала;

Na - число Авогадро;

Мa - атомная масса материала мишени;

е - заряд электрона;

ρ - плотность распыляемого материала мишени.

Коэффициент распыления Sp может быть определен из выражения:

где Ми - атомная масса ионов газа;

Еи - энергия падающих ионов;

Ес - энергия сублимации атомов мишени;

α - безразмерный параметр, зависящий от Ма/Ми.

Если различные химические элементы входят в формулу материала пленки с различными стехиометрическими коэффициентами, то они должны иметь различные скорости испарения Vi, то есть находиться вблизи подложки с различными концентрациями так, что

где V0 - некоторая минимальная скорость испарения;

Si - площадь поверхности i-го элемента;

ai - стехиометрический коэффициент i-го члена химической формулы Aa1Ba2...Dai,

тогда отношение скоростей можно записать:

с учетом (1) и (2) отношение (4) можно представить в следующем виде:

Из выражения (5) можно получить соотношение для плотностей элементов мишени и их площадей поверхности с учетом параметров и стехиометрических коэффициентов материала пленки:

где Si - площадь поверхности i-го элемента;

ρi - плотность i-го элемента;

ai - стехиометрический коэффициент i-го элемента химической формулы или процентное содержание i-го элемента в пленке;

Mai - атомная масса i-го элемента;

Ми - атомная масса ионов газа;

Еci - энергия сублимации i-го элемента;

αi - безразмерный параметр i-го элемента, зависящий от Мa/Mи, где i меняется от 2 до n (n - общее количество размещенных в матрице элементов);

S1 - площадь поверхности матрицы;

ρ1 - плотность элемента матрицы;

a1 - стехиометрический коэффициент элемента матрицы в химической формуле или процентное содержание элемента матрицы в пленке;

Ма1 - атомная масса элемента матрицы;

Ес1 - энергия сублимации атомов элемента матрицы;

α1 - безразмерный параметр элемента матрицы, зависящий от Ma/Mи.

Выражение (6) показывает, в каком соотношении должны находиться плотности элементов мишени и их площади поверхностей, чтобы они давали вклад в пленку соответственно стехиометрическим коэффициентам ее химической формулы или процентному содержанию компонентов в случае механической смеси.

Таким образом, мишень для ионно-плазменного нанесения тонкопленочных покрытий сложного состава представляет собой матрицу, в углублениях которой находятся порошковые элементы, плотность и площадь поверхностей которых зависит от свойств элементов, химического состава пленки в соответствии с формулой (6).

Указанный технический результат достигается также тем, что в известном способе изготовления мишени элементы мишени выполняют насыпанием порошка одного компонента в углубления матрицы, затем придают ему необходимую плотность в соответствии с (6) прессованием под определенным давлением с учетом выражения [4]:

где ρпр - плотность прессованного материала;

ρнас - плотность насыпанного порошка;

Р - давление прессования;

b - постоянная, зависящая от свойств порошка.

Величина ρнас зависит от формы частиц и гранулометрического состава порошка и может быть уменьшена при помоле. Таким образом, имеется возможность варьировать плотность элемента матрицы от ρнас до ρmax=ρнас+b×lgPmax, где Рmax - максимальное давление прессования. После первого элемента мишени таким же образом формируют последующие.

Именно такой способ позволяет придавать элементам мишени заданную плотность, так чтобы выполнялось условие (6). Это позволяет сделать вывод, что заявленные технические решения связаны между собой единым изобретательским замыслом.

Сопоставительный анализ признаков, изложенных в предложенном техническом решении, с признаками прототипов показывает, что заявляемая мишень отличается от прототипа элементами, имеющими различную плотность и площадь поверхности в зависимости от их свойств и состава пленки в соответствии с (6), а способ изготовления мишени отличается тем, что элементы прессуют с различными давлениями для обеспечения необходимых плотностей в соответствии с (6). Все это говорит о соответствии технических решений критерию "новизна".

Сравнение заявленных технических решений с другими техническими решениями в данной области техники показало, что мишень с элементами, плотность и площадь которых определяется свойствами элемента и химической формулой или составом пленки в соответствии с (6), изготавливаемая с помощью последовательного прессования, неизвестна. Кроме того, совокупность существенных признаков вместе с ограничительным позволяет обнаружить у заявляемых решений иные, в отличие от известных, свойства, к числу которых можно отнести следующие:

- обеспечение стехиометрического или процентного состава пленок путем правильного задания скоростей распыления элементов мишени;

- обеспечение диапазона скоростей распыления элементов варьированием их плотностей;

- отсутствие стадии механического или термического изготовления элементов мишени;

- возможность использования материалов, которые нельзя подвергать механической или термической обработке на воздухе;

- возможность оптимального подбора площадей поверхностей элементов мишени путем варьирования их плотностей.

Таким образом, иные, в отличие от известных, свойства, присущие предложенным техническим решениям, доказывают наличие существенных отличий, направленных на достижение технического результата.

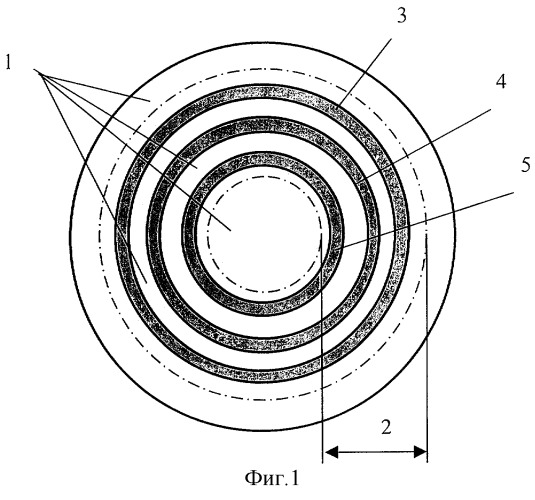

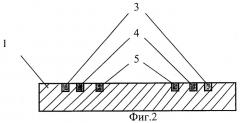

На фиг.1 представлен вид сверху мишени, на фиг.2 - ее разрез.

Мишень для нанесения медьсодержащего покрытия Bi2Sr2CaCu2O8 (высокотемпературный сверхпроводник) состоит из плоской матрицы из меди 1. Зона эрозии мишени представляет собой кольцо 2. В зоне эрозии расположены кольцевые канавки для элементов мишени Bi, Sr, Ca (фиг.2). Поскольку матрица выполнена из меди, то площадь этого элемента складывается из площадей колец между канавками, а плотность уже задана. Для расчета параметров мишени были проделаны вычисления соответствующих понятий ρ/S по (6). Необходимая информация приведена в таблице 1.

| Таблица 1. | |||||||

| № | Элемент | а | Ма, (г/моль) | Ес, (эВ) | ρ0, (г/см3) | Ми, (г/моль) | α |

| 1 | Cu | 2 | 63,5 | 3,5 | 8,96 | 0,4 | |

| 2 | Sr | 2 | 87,6 | 2,7 | 2,63 | 39,95 (Ar) | 0,45 |

| 3 | Са | 1 | 40,1 | 3,0 | 1,54 | 0,3 | |

| 4 | Bi | 2 | 209 | 3,7 | 9,8 | 0,8 |

ρ0 - плотность компактного материала.

Подставляя данные из таблицы 1 в (6), получили соотношения для

Значения k представлены в таблице 2. Для удобства вычислений выбраны плотности элементов равные 0,6ρ0 и рассчитаны их площади поверхностей. Результаты представлены в таблице 2.

| Таблица 2. | ||||

| № | Элемент | k | S | ρ, (г/см3) |

| 1 | Cu | 1 | 5,0 | 8,96 |

| 2 | Sr | 0,92 | 0,92 | 1,56 |

| 3 | Ca | 0,59 | 0,87 | 0,92 |

| 4 | Bi | 17,7 | 16,6 | 5,88 |

За базовую площадь была выбрана площадь элемента меди, которая выбиралась с учетом величины зоны эрозии. При расчете необходимо учитывать, что суммарная площадь элементов соответствует площади зоны эрозии. Заданная плотность элементов обеспечивалась введением в канавку определенного количества порошка из расчета

где d - глубина канавки.

После расчета были сформированы элементы мишени в канавках матрицы (3, 4, 5 фиг.2) путем одностороннего прессования с помощью гидравлического пресса. Давление прессования составило 20...40 МПа. После изготовления мишень использовали для реактивного ионно-плазменного получения покрытия Bi2Sr2CaCu2O8. Измерения показали удовлетворительное соответствие состава материала полученного покрытия химической формуле.

Использование предлагаемой мишени для ионно-плазменного получения пленочных покрытий сложного состава и способа ее изготовления позволяют повысить качество покрытия их стехиометрии.

Источники информации

1. Данилин Б.С. Методы нанесения пленок высокотемпературных сверхпроводников // Итоги науки и техники. Сер. Электроника. - М.: ВИНИТИ, 1990, т.26. - С.133-170.

2. Пат. РФ №2210620 (20.08.2003).

3. Никоненко В.А. Математическое моделирование технологических процессов. Практикум / Под ред. Г.Р.Кузнецова. - М.: МИСиС, 2001. - 48 с.

4. Окидзаки К. Технология керамических диэлектриков. Пер. с японского. М.: Энергия, 1976. - С.58-64.

1. Мишень для ионно-плазменного нанесения пленочных покрытий сложного состава, состоящая из матрицы и размещенных в углублениях матрицы распыляемых элементов, отличающаяся тем, что распыляемые элементы размещены в матрице в виде порошков, имеющих различную плотность, при этом зависимость площади поверхности каждого элемента и его плотности определена соотношением

где Si - площадь поверхности i-го элемента;

ρi - плотность i-го элемента;

аi - стехиометрический коэффициент i-го элемента химической формулы или процентное содержание i-го элемента в пленке;

Мai - атомная масса i-го элемента;

Ми - атомная масса ионов газа;

Еci - энергия сублимации i-го элемента;

αi - безразмерный параметр i-го элемента, зависящий от , где i меняется от 2 до n (n - общее количество размещенных в матрице элементов);

S1 - площадь поверхности матрицы;

ρ1 - плотность элемента матрицы;

а1 - стехиометрический коэффициент элемента матрицы в химической формуле или процентное содержание элемента матрицы в пленке;

Мa1 - атомная масса элемента матрицы;

Еc1 - энергия сублимации атомов элемента матрицы;

α1 - безразмерный параметр элемента матрицы, зависящий от .

2. Способ изготовления мишени для ионно-плазменного нанесения пленочных покрытий сложного состава, включающий размещение распыляемых элементов в углублениях матрицы, отличающийся тем, что распыляемые элементы размещают в матрице в виде порошков, при этом порошки прессуют поочередно с различным давлением и обеспечивают различную плотность распыляемых элементов мишени в соответствии с соотношением по п.1.