Способ изготовления изделий из теста с начинкой и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к технологии и оборудованию для промышленного производства изделий из теста с начинкой, преимущественно пельменей. При реализации способа направление подачи порции начинки совпадает с направлением перемещения тестовых лент, из которых формуется тестовая оболочка. Устройство содержит симметрично размещенные относительно условной плоскости подачи начинки штампующие барабаны и узлы подачи тестовых лент. Изобретение позволяет при запечатывании изделия исключить попадание начинки в места склейки тестовой оболочки, обусловливая высокое качество готовых изделий. 2 н. и 20 з.п. ф-лы, 3 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к пищевой промышленности, а именно к технологии и оборудованию, предназначенным для промышленного производства изделий из теста с начинкой, преимущественно пельменей, и может найти применение на крупных предприятиях-изготовителях указанных продуктов питания, а также на предприятиях общественного питания.

Уровень техники

Широко распространен способ изготовления изделий из теста с начинкой, включающий создание преимущественно с помощью коаксиально установленных мундштуков, начиненной тестовой трубки, которую разделяют на отдельные изделия с помощью различных средств, осуществляющих формование, запечатывание (т.е. соединение, склеивание тестовой оболочки за счет пластичных свойств теста) и резку, отделяя при этом часть от длинной цилиндрической тестовой оболочки, равномерно наполненной начинкой.

Известно устройство для изготовления пельменей, т.е. одно из устройств, с помощью которых осуществляется производство изделий по вышеуказанному способу (см. патент RU 2042328, опубл. 27.08.95). Это устройство содержит два бункера, один - для теста, другой - для начинки, в объеме бункеров установлены нагнетатели, подающие их содержимое в головку формования тестовой трубки с начинкой. Штампующий механизм, в который поступает наполненная начинкой тестовая трубка (цилиндрическая оболочка), выполнен в виде установленных с возможностью вращения навстречу друг другу барабанов с формовочными ячейками, имеющими форму полусфер и с отверстиями, в которых смонтированы гравитационные выталкиватели отштампованных изделий. Тестовая трубка с начинкой поступает в зону контакта барабанов, при этом посредством формовочных ячеек формуется изделие, запечатывается (т.е. склеивается оболочка, а именно склеиваются между собой стенки тестовой трубки, находящиеся в зоне контакта поверхностей барабанов, окружающих формовочные ячейки), и при дальнейшем повороте барабанов готовое изделие отрезается от тестовой трубки.

Основным недостатком этого способа и устройства является то, что в местах склеивания, на внутренней поверхности тестовой трубки, остаются следы вытесненной в процессе штамповки начинки (так как начинка заполняет тестовую трубку полностью, без деления массы внутри тестовой трубки по отношению к конкретному изделию), что приводит к недостаточному сцеплению между склеиваемыми частями оболочки изделия, и как следствие, к ухудшению качества готовой продукции.

Этот недостаток устранен в способах, в основе которых следующие операции:

вырубка тестовых заготовок из заранее раскатанных тестовых лент, порционная подача начинки в каждую такую тестовую заготовку, формование и запечатывание оболочки по периферийной части, т.е. соединение, склеивание тестовой заготовки с образованием замкнутой тестовой оболочки, внутри которой начинка. В результате получают готовое к заморозке или тепловой обработке изделие.

Известна работающая в соответствии с вышеописанным способом линия для изготовления пельменей, т.е. изделий из теста с начинкой (см. патент RU 2134969, опубл. 27.08.99), содержащая бункер для теста, механизм формования тестовой ленты, в основе конструкции которого совокупность формующих валов, причем на выходе этого механизма получают тестовый рулон, и средство для штамповки изделий, включающее пуансон, матрицу, формующие ролики и толкатели для подачи фарша. Тестовая лента поступает в зазор между пуансоном и матрицей, и с помощью пуансона производится вырубка тестовой заготовки. Одновременно с вырубкой с помощью блока толкателей из фаршеприготовительного агрегата подают наполнитель и укладывают его в виде нормированной дозы в тестовую заготовку. Далее осуществляют формование и запечатывание изделия с помощью формовочных роликов.

Так как для вышеописанных способа и технологической линии для изготовления пельменей характерно формование оболочки изделия из цельной заготовки с минимальной зоной (швом) запечатывания (склеивания), то они обеспечивают получение изделий с хорошими качественными показателями. Однако основным недостатком такой технологии является невысокая производительность, что препятствует широкому распространению этих автоматов.

В качестве прототипа для заявляемых способа и устройства изготовления изделий из теста с начинкой принято техническое решение по патенту US 4996914, МПК А 21 С 9/00; А 21 С 9/06, согласно которому осуществляют производство пельменей с созданием оболочки из двух тестовых лент и формованием одновременно нескольких изделий с помощью вращающихся штампующих барабанов, чем обеспечивается высокая производительность процесса изготовления и соответствующего ему оборудования.

Способ изготовления пельменей по патенту US 4996914 включает следующие технологические операции: подачу двух, предварительно раскатанных тестовых лент в зону изготовления изделий, т.е. к механизму подачи начинки и к механизму формования, запечатывания (т.е. склеивания за счет пластичных свойств теста по периферийной части изделия, преимущественно по окружности) и резки изделий, при этом сначала отформовывают в полотне одной тестовой ленты параллельные между собой и перпендикулярные направлению движения этой ленты ряды вдавленных углублений (лунок), подают одновременно в два ряда углублений дозированные порции начинки, накладывают вторую тестовую ленту на тестовую ленту с заполненными начинкой рядами углублений и перемещают этот участок двух лент с начинками между ними в зону штамповки, где осуществляют окончательное формование изделий, их запечатывание и отрезку.

Устройство изготовления пельменей по патенту US 4996914 содержит формирователь изделий (штампующее средство), включающий два вращающихся навстречу друг другу параллельно установленных барабана, один из которых выполнен со множеством формующих ячеек, размещенных на цилиндрической поверхности барабана равномерно и упорядоченно с образованием рядов по образующим цилиндра. Второй барабан выполнен со сплошной поверхностью. Над барабаном с ячейками размещен дозатор, преобразующий массу наполнителя в порции начинок. Выходная часть дозатора представляет собой сопла, скомпонованные в два ряда, при этом количество сопел в одном ряду равно количеству ячеек в одном ряду на поверхности барабана, месторасположение сопел соответствует расположению ячеек, а расстояние между рядами сопел соразмерно расстоянию между рядами ячеек. Механизм подачи тестовых лент представляет собой два транспортера, один из которых обеспечивает подачу тестовой ленты на барабан с ячейками на сегменте цилиндрической поверхности на его подъеме перед соплами дозатора, а другой - на этот же барабан на сегменте спуска после прохода цилиндрической поверхности зоны сопел.

Основным недостатком технического решения по патенту US 4996914 является то, что не исключено попадание частичек начинки на участки тестовой ленты, подлежащие склеиванию (в швы запечатывания), и как следствие, ухудшение качества готовой продукции, поскольку при варке таких пельменей наблюдается раскрытие тестовых оболочек. Попадание частичек начинки в места склейки (т.е. швы запечатывания) происходит потому, что отформованные в тестовой ленте углубления после заполнения их порциями и накрытием другой тестовой ленты перемещаются в зону запечатывания без скрепления тестовых лент между собой, т.е. при повороте барабана возможно некоторое смещение массы начинки. Особенно это актуально для пельменей, мясной фарш для которых содержит мясной сок, т.е. очень подвижную жидкую фракцию. Вместе с тем, с повышением частоты вращения барабанов, т.е. с увеличением центробежных сил, воздействующих на все, что может находиться на их поверхности, а следовательно, и в углублениях на поверхности барабанов, вероятность попадания частичек начинки в местах склейки значительно возрастает. Это является существенным фактором, обусловливающим сдерживание производительности такого оборудования.

Раскрытие изобретения

Заявляемым изобретением решается задача повышения качества изделий из теста с начинкой за счет исключения попадания частичек начинки в швы запечатывания (склейки) изделий с одновременным повышением производительности их изготовления, что позволяет применять заявляемый способ и устройство на промышленных предприятиях пищевой промышленности, осуществляющих массовый выпуск таких изделий в виде замороженных полуфабрикатов.

Вышеуказанная задача решается тем, что в способе изготовления изделий из теста с начинкой, включающем перемещение двух предварительно раскатанных до определенной ширины тестовых лент в зону штамповки, и подачу дозированных порций начинки, совмещенную с формованием из тестовой ленты тестовых оболочек, согласно заявляемому изобретению сначала соединяют (осуществляют склеивание) соприкоснувшихся в зоне штамповки тестовых лент на участках, соответствующих части шва запечатывания каждой тестовой оболочки, затем в полученные таким образом полузамкнутые пространства между тестовыми лентами, которые к тому же получаются открытыми со стороны поступления лент (т.е. в сторону, откуда ленты движутся), с этой же стороны подают дозированные порции начинки, одновременно формуя из двух тестовых лент внутренние полости (внутренние объемы) тестовых оболочек, и по завершению подачи порций начинки осуществляют окончательное запечатывание и штамповку изделий.

Техническим результатом, обусловленным последовательностью и содержанием вышеописанных действий, является точная подача порции во внутренний объем формируемой тестовой оболочки изделия, и гарантия непопадания начинки в места ее склейки. Этот результат обусловлен тем, что направление подачи порции начинки совпадает с направлением перемещения тестовых лент и формуемой тестовой оболочки, которые как бы охватывают траекторию движения порции с двух сторон, т.е. нет перпендикулярности этих направлений, как в прототипе. При этом та часть шва запечатывания тестовой оболочки, которая в момент подачи порции начинки находится на пути ее движения, в этот момент уже склеена, и, следовательно, частички начинки в эти места тестовых лент попасть уже не могут, а те участки тестовых лент, которые подлежат склейке после подачи начинки, перемещаются по обеим сторонам, относительно направления движения этой порции, т.е. вне этой траектории, что предопределяет минимальную вероятность попадания частичек начинки на эти участки. Изготовляемые по заявляемому способу изделия характеризуются высоким качеством и не развариваются при тепловой их обработке. Вместе с тем, способ позволяет создать автомат по изготовлению изделий из теста с начинкой, который будет характеризоваться высокой скоростью работы штамповочного механизма.

Попадание начинки на участки тестовых лент, подлежащих склейке на завершающем этапе процесса, будет исключено полностью, если при подаче начинки ограничить движение каждой порции в направлении к этим участкам тестовых лент, то есть к участкам, подлежащим соединению вокруг этой порции в процессе образования остальной части шва запечатывания. При этом перекрывают (экранируют) это направление, обеспечивая соприкосновение массы начинки только с формуемой частью оболочки и исключая контакт с ее периферийными зонами. Таким ограничением, которое технически может быть осуществлено различными приспособлениями, а в нижеизложенной конструкции заявляемого устройства для осуществления способа реализовано посредством зубьев, разделяющих выходные отверстия каналов дозатора, предотвращается выброс массы начинки в стороны и на участки тестовых лент (т.е. на участки формируемых тестовых оболочек), которые подлежат склеиванию после подачи начинки, и при этом обеспечивается направление движения массы начинки во внутрь формующих ячеек и отражение частичек, если произошел их "отскок" при ударе.

При осуществлении способа является предпочтительным осуществлять подачу порций начинки с некоторой дополнительной кинетической энергией, обусловливающей наличие в движении признаков вбрасывания начинки в полузамкнутые пространства между тестовыми лентами. Такая дополнительная кинетическая энергия будет иметь место, если скорость движения порции начинки больше, чем скорость движения формуемых тестовых лент, т.е. больше, чем скорость движения формуемой тестовой оболочки. Это также позволяет увеличить скорость изготовления изделия, причем в значительной степени формование внутреннего объема тестовой оболочки при этом происходит за счет силового воздействия массы порции на тестовые ленты.

Вместе с тем допустимо осуществлять подачу порций при определенном давлении со скоростью, близкой к скорости движения формуемой тестовой оболочки, используя известные нагнетающие приспособления с размещением подающих порции отверстий непосредственно вблизи склеенных на первоначальном этапе изготовления изделия участков тестовых лент.

Перемещение тестовых лент в зону штамповки может быть осуществлено различными известными приспособлениями. Важно только, чтобы в зоне штамповки ленты сошлись на участке их первоначальной склейки до подачи начинки, но при этом необходимо исключить их слипание в зоне, прилегаемой к этим участкам, т.е. обеспечить наличие полузамкнутых пространств между тестовыми лентами. Наиболее технологичным является вариант способа, при котором тестовые ленты перемещают навстречу друг другу с наклонным переходом в однонаправленное движение в зоне штампования, т.е. возможно строгое горизонтальное перемещение лент навстречу друг другу, а затем под углом, уменьшающимся до нуля, и навстречу друг другу до полного соприкосновения по определенной линии. В частном случае осуществления способа ленты перемещают симметрично относительно условной плоскости, проходящей через осевые линии подачи дозированных порций начинки, и подачу дозированных порций начинки в зоне штамповке осуществляют в направлении перемещения тестовых лент и соответственно формуемых из них тестовых оболочек.

Поставленная задача решается также заявляемым устройством, посредством которого возможно осуществление заявляемого способа. При этом устройство для изготовления изделий из теста с начинкой, содержащее штампующее средство, включающее две установленные с сопряжением и с возможностью вращения навстречу друг другу штампующие цилиндрические поверхности, одна из которых выполнена с формующими ячейками, дозатор порций начинки, выходная часть которого выполнена в виде совокупности каналов, выходные отверстия которых открыты в соответствующие формующие ячейки, а также механизм перемещения тестовых лент, включающий два узла, согласно заявляемому изобретению другая штампующая цилиндрическая поверхность выполнена с формующими ячейками, размещенными на ней зеркально относительно формующих ячеек, размещенных на первоначально указанной штампующей цилиндрической поверхности, выходные отверстия каналов дозатора размещены вдоль линии сопряжения штампующих цилиндрических поверхностей и в пределах угла схождения тестовых лент, поступающих с узлов механизма перемещения тестовых лент, размещенных по обеим сторонам относительно линии сопряжения штампующих цилиндрических поверхностей и обеспечивающих поступление каждой ленты на свою цилиндрическую поверхность, т.е. на размещенную в этой же стороне, что и узел механизма, несущий эту ленту.

Таким образом, заявленное устройство обеспечивает перемещение тестовых лент так, как это необходимо для осуществления способа. То есть каждая лента, перемещаясь сначала навстречу другой ленте, а потом, охватывая свою цилиндрическую штампующую поверхность, т.е. перемещаясь под углом, уменьшающимся до нуля, и также навстречу другой ленте, поступает со своей стороны относительно направления подачи порций начинки и под определенным углом (углом схождения лент) в зону штамповки, где происходит соединение (склеивание) соприкоснувшихся тестовых лент на участках, соответствующих части шва запечатывания каждой тестовой оболочки. Именно такое запечатывание на первоначальном этапе обеспечивают зеркально расположенные на штампующих цилиндрических поверхностях формующие ячейки. Размещение подающих дозированные порции начинки выходных отверстий каналов в пределах угла схождения тестовых лент (т.е. в объеме створа между цилиндрическими поверхностями и вблизи их линии сопряжения) обусловливает подачу этих порций в полузамкнутые пространства между лентами, и формообразование тестовых оболочек изделий за счет кинетической энергии подачи порций и поверхностей формующих ячеек. В результате дальнейшего поворота штампующих цилиндрических поверхностей, при котором вместе с тем происходит протягивание тестовых лент, осуществляется окончательная штамповка изделий и выход их из устройства в виде отдельных экземпляров.

Выполнение каналов дозатора в форме сопла, т.е. с конической концевой частью обеспечивает наиболее эффективное с точки зрения формообразования тестовой оболочки движение массы начинки.

С целью оптимального расположения выходных отверстий каналов по отношению к внутренней полости формуемой оболочки и к той части шва запечатывания, которая склеена на первоначальном этапе, является предпочтительным стороны концевых частей сопел, обращенные к штампующим цилиндрическим поверхностям, выполнить вогнутыми и с кривизной вогнутости, концентричной кривизне той цилиндрической поверхности, к которой эта сторона обращена. При таком исполнении возможна установка выходной части дозатора практически в створ цилиндрических штампующих поверхностей и с равномерным минимальным зазором между поверхностью концевой части сопла и цилиндрической штампующей поверхностью, т.е. с зазором, необходимым и достаточным только для прохода тестовых лент.

Поставленная задача - исключить попадание частичек начинки в швы запечатывания - решена с максимальным результатом в том случае, когда в заявляемом устройстве выходная часть дозатора выполнена с ограничителями, отделяющими пространство около каждого выходного отверстия с двух сторон и направляющими порцию начинки к стенкам формующих ячеек. В качестве таких ограничителей могут быть удлиненные боковые стенки каналов.

При конкретном исполнении устройства одним из вариантов может быть выполнение выходной части дозатора в виде цельной детали в форме, приближенной к горизонтально ориентированному уплощенному прямому параллелепипеду, большие грани которого переходят в скосы, стыкующиеся под углом и по линии, параллельной линии сопряжения штампующих цилиндрических поверхностей. При этом каналы, по котором поступает начинка, могут быть выполнены в теле детали в виде сквозных проточек, параллельных большим граням параллелепипеда, а на выходе каналов, т.е. в зоне выходных отверстий рационально проработать вышеописанную деталь с П-образными выемками. В этом случае оставшиеся части детали сформируют по линии стыковки скосов ограничители в виде зубьев, разделяющих выходные отверстия. Как было описано выше, желательно эти скосы выполнить вогнутыми и с профилем, повторяющим контур цилиндрических штампующих поверхностей. При таком исполнении выходной части дозатора поверхности полученных зубьев-ограничителей с максимальной отдачей обеспечивают экранирование любых, даже минимальных выбросов начинки.

Усиливает полученный заявляемым изобретением результат выполнение поверхности скосов с профилем, повторяющим контур цилиндрических штампующих поверхностей, и установка, в этом случае, выходной части дозатора между цилиндрическими штампующими поверхностями с равномерным минимальным зазором, необходимым только для их свободного вращения. При таком исполнении устройства профиль зубьев с максимальной отдачей обеспечивает экранирование любых, даже минимальных, выбросов начинки.

Наиболее точно и бесперебойно работает устройство, если оно выполнено с расположением осей вращения цилиндрических штампующих поверхностей в одной условной горизонтальной плоскости, а каналы дозатора при этом размещены так, что их осевые линии находятся в условной вертикальной плоскости, проходящей по линии сопряжения цилиндрических штампующих поверхностей. Предпочтительным при этом является размещение узлов механизма перемещения тестовых лент симметрично относительно упомянутой условной вертикальной плоскости. Такая компоновка узлов устройства обусловливает равномерное и без каких-либо перекосов и сдвигов поступление тестовых лент в зону штамповки и подачу порций начинки в срединную часть формуемой полости тестовой ячейки, при которой масса начинки воздействует на обе тестовые ленты с равномерным усилием. Это предопределяет симметричную и правильную форму готового изделия, его товарный вид.

Как правило, цилиндрические штампующие поверхности - это синхронно вращающиеся штампующие барабаны, обеспечивающие непрерывный цикл работы устройства и максимальную производительность. Поскольку при исполнении этих поверхностей в виде, например, сегментов с формующими ячейками на цилиндрических поверхностях штампующий механизм будет иметь холостой ход при его повороте, что является нежелательным. Привод вращения барабанов и синхронизация движения могут быть реализованы любыми известными конструктивными решениями.

Каждый узел механизма перемещения тестовых лент может быть выполнен в виде катушки, на внешнюю поверхность которой предварительно намотан рулон из тестовой ленты, и установленной с возможностью свободного вращения. Такое решение является простым, вместе с тем надежным и технологичным. Однако предпочтительно с целью исключения перекоса тестовых лент устанавливать катушки так, чтобы оси их вращения были параллельны осям вращения цилиндрическим штампующим поверхностям, например осям вращения штампующих барабанов.

Поставленная задача решается при зеркальном размещении формующих ячеек на штампующих цилиндрических поверхностях, т.е. расположение формующих ячеек на одной цилиндрической штампующей поверхности зеркально повторено расположением формующих ячеек на другой цилиндрической штампующей поверхности. Вместе с тем расположение ячеек на указанных поверхностях может быть упорядочено с различным подходом. Следствием расположения ячеек является соответствующее конструктивное исполнение дозатора.

Формующие ячейки на каждой цилиндрической штампующей поверхности могут быть размещены в ряды по образующим цилиндра этой поверхности. При этом выходная часть дозатора должна быть исполнена с количеством каналов, равным количеству ячеек в ряду, а нагнетающая часть дозатора - с возможностью одновременной подачи порций начинок во все ячейки. Конкретная конструктивная проработка такого дозатора может быть реализована известными конструкторскими решениями.

Одним из вариантов исполнения устройства может быть конструкция с нестандартным расположением формующих ячеек на штампующих цилиндрических поверхностях, когда ячейки выполняют размещенными в шахматном порядке, с образованием рядов, каждый из которых смещен относительно соседних. В этом случае каналы дозатора выполнены с количеством скомпонованных в ряд подающих отверстий, равном суммарному количеству формующих ячеек, размещенных в двух соседних рядах, причем четные каналы должны быть открыты с ориентацией выходных отверстий в ячейки одного ряда, а нечетные - с ориентацией в ячейки другого ряда.

Такое решение в определенной степени повышает производительность устройства, поскольку максимально задействована площадь штампования, а также имеет место технологичность изготовления штампующих цилиндрических поверхностей.

Вместе с тем вышеописанное исполнение устройства обусловливает целесообразность исполнения дозатора с механизмом поочередного формирования и подачи порций в четные и нечетные каналы.

Формующие ячейки на цилиндрических штампующих поверхностях могут быть размещены в ряд, ориентированный под углом к образующим цилиндра (по винтовым линиям), при этом выходная часть дозатора выполнена с количеством каналов, равным количеству формующих ячеек в ряду, а нагнетающая часть дозатора выполнена с возможностью последовательной подачи порций в каждый канал, один за другим, обусловливающей подачу порций начинки последовательно в формующие ячейки, одна за другой в упомянутом ряду и по мере поворота цилиндрических штампующих поверхностей в момент, когда заполняемая ячейка оказывается в зоне штамповки.

Широко известны штампующие барабаны, на цилиндрической поверхности которых выполнены зеркально расположенные формующие ячейки. Однако эти барабаны осуществляют штамповку изделий из тестовых трубок, заполненных начинкой, при этом во всех известных решениях отсутствует технический результат, достигнутый заявляемыми способом и устройством. Это позволяет сделать вывод о соответствии заявляемых решений критерию "изобретательский уровень".

Краткое описание чертежей

Заявляемое изобретение иллюстрируется следующими чертежами, на которых:

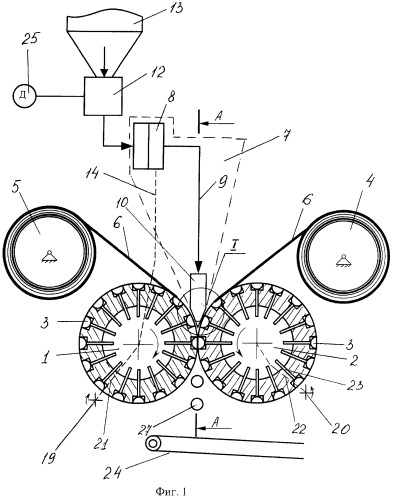

на фиг.1 изображена структурная схема заявляемого устройства;

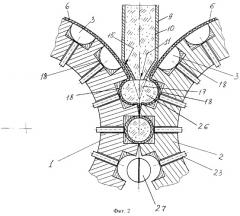

на фиг.2 - увеличенный фрагмент фиг.1, схематично изображающий конструкцию (в разрезе) штампующих цилиндрических поверхностей и раскрывающий процесс штампования изделия;

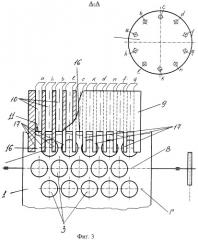

на фиг.3 - разрез А-А фиг.1, схематично, при этом тестовая лента не показана, изображающий выходную часть дозатора и расположение ячеек на цилиндрической штампующей поверхности в шахматном порядке и с расположением рядов по образующим цилиндра.

Осуществление изобретения

Осуществление заявляемого способа изготовления изделий из тестовых лент возможно посредством заявляемого устройства.

Изображенное на представленных чертежах устройство для изготовления изделий из тестовых лент содержит штампующее средство, включающее установленные с сопряжением и с возможностью вращения навстречу друг другу штампующие цилиндрические поверхности, представляющие собой штампующие барабаны 1 и 2, выполненные с формующими ячейками 3 на их цилиндрических поверхностях. Устройство также содержит механизм перемещения тестовых лент, включающий два узла, а именно: расположенные параллельно барабанам 1 и 2 катушки 4 и 5 с намотанными на них в виде рулонов тестовыми лентами 6. Катушки 4 и 5 выполнены с возможностью свободного вращения и установлены симметрично относительно условной вертикальной плоскости, проходящей по линии сопряжения барабанов, т.е. каждая катушка около своего барабана. Еще одним важнейшим узлом заявляемого устройства является механизм подачи начинки, в состав которого входит дозатор 7 порций начинки, состоящий из нагнетательной части 8 и выходной части 9, выполненной с каналами (соплами) 10, оканчивающими выходными отверстиями 11. В состав механизма подачи начинки входит также насос 12 с бункером 13. Штампующие барабаны 1 и 2 установлены параллельно друг другу, с расположением их осей вращения в одной условной горизонтальной плоскости, с сопряжением между собой, обусловленным технологией штамповки мягкого пластичного материала, каким является тесто, и с контактом (соприкосновением) их цилиндрических поверхностей по образующим линиям цилиндров. Привод штампующих барабанов 1 и 2 (на чертеже не показан) обусловливает их синхронное вращение навстречу друг другу, при этом дозатор 7 кинематической связью 14 связан с барабаном 1, являющимся приводным. Выходная часть 9 дозатора выполнена в виде цельной детали в форме, приближенной к горизонтально ориентированному (см. фиг.3 и фиг.2) уплощенному прямоугольному параллелепипеду, большие грани которого переходят в скосы 15. При этом каналы 10 выполнены в виде сквозных проточек, а на выходе каналов, т.е. в зоне выходных отверстий 11 упомянутая деталь выполнена с П-образными выемками 16. Эти выемки формируют ограничители - зубья 17, отделяющие пространство вблизи каждого выходного отверстия с двух сторон и направляющими соответствующую порцию начинки к тем участкам тестовых лент 6, которые должны быть прижаты к стенкам 18 формующих ячеек 3. Выходная часть дозатора расположена по отношению к цилиндрическим штампующим поверхностям барабанов 1 и 2 таким образом, что осевые линии всех каналов 10 размещены в условной вертикальной плоскости, проходящей по линии сопряжения цилиндрических поверхностей барабанов 1 и 2. Скосы 15 выполнены вогнутыми, повторяющими контур цилиндрических штампующих поверхностей барабанов 1 и 2 (по сути, профиль каждого скоса концентричен окружности соответствующего барабана), при этом выходная часть 9 дозатора расположена таким образом, чтобы между поверхностью скосов 15 и штампующей поверхностью барабанов имелся зазор для свободного прохождения тестовой ленты 6.

На цилиндрической поверхности барабанов формующие ячейки 3 размещены в шахматном порядке и составляют расположенные по образующим линиям цилиндра ряды В и Г, при этом формующие ячейки ряда В смещены относительно формующих ячеек ряда Г. Количество сопел (каналов) 10 в выходной части 9 дозатора начинок равно суммарному количеству формующих ячеек в рядах В и Г. Вместе с тем, выходные отверстия 11 части каналов 10, а именно каналов a, b, с, d, f ориентированы в объемы, создаваемые формующими ячейками ряда В, а выходные отверстия 11 другой части каналов 10, а именно каналов h, l, k, n, q - в объемы, создаваемые формующими ячейками ряда Г. Синхронное одновременное дозирование порций начинок поочередно в ячейки рядов В и Г по мере их снижения относительно плоскости выходных отверстий 11 каналов 10 обеспечивается за счет кинематической связи 14.

В нижней части барабанов 1 и 2 размещены служащие для удаления не выпавших из формующих ячеек изделий ножи (лопатки) 19 и 20, связанные с барабанами кинематическими связями 21 и 22. В формующих ячейках 3 размещены выталкиватели 23 гравитационного типа, также способствующие удалению готовых изделий. Под штампующими барабанами 1 и 2 установлен транспортер 24, обеспечивающий вывод из устройства готовых изделий. Привод насоса 12 осуществляется двигателем 25.

Устройство работает следующим образом.

При включении привода штампующих барабанов 1 и 2 начинается синхронное их вращение навстречу друг другу, при этом каждая тестовая лента 6 покрывает цилиндрическую штампующую поверхность соответствующего барабана 1 и 2 с формующими ячейками 3. За счет вращения барабанов 1 и 2 начинается движение тестовых лент 6 и благодаря свободному вращению катушек 4 и 5 обеспечивается бесперебойное и равномерное их поступление в зону штамповки. Тестовые ленты 6 перемещаются навстречу друг другу с переходом в однонаправленное движение в зоне штамповки, причем благодаря тому, что ленты охватывают цилиндрические штампующие поверхности, в пространстве вблизи линии сопряжения цилиндрических поверхностей имеет место угол схождения этих тестовых лент. При смыкании нижних секторов парных, зеркально расположенных на барабанах 1 и 2, формующих ячеек 3, например формующих ячеек ряда Г, участки тестовых лент, которые соответствуют нижним частям и прилегающим к ним боковым частям будущих оболочек изделий, т.е. которые соответствуют нижней части шва запечатывания каждой тестовой оболочки в одном ряду, оказываются зажатыми между наружными поверхностями барабанов 1 и 2, происходит соединение и склеивание соприкоснувшихся тестовых лент на этих участках. Между тестовыми лентами на уровне формующих ячеек этого ряда образуется ряд полузамкнутых пространств 26. Одновременно включается двигатель 25 насоса 12 и начинка (мясной фарш) из бункера 13 подается в дозатор 7 порций начинки, кинематически связанный с синхронно вращающимися барабанами 1 и 2. Нагнетающая часть дозатора формирует и подает в каналы 10, а именно в каналы h, l, k, n, q, дозированные порции начинки, из которых через выходные отверстия 11 порции выбрасываются (выталкиваются) в полузамкнутые пространства 26 между тестовыми лентами. Масса начинки воздействует на тестовые ленты, происходит формование тестовых оболочек. Благодаря тому, что в момент выбрасывания из сопел начинок оболочки изделия полузапечатаны-полуоткрыты, т.е. в виде мешочков, за счет кинетической энергии вбрасывания порций начинок участки тестовых лент, покрывающие формующие ячейки 3, выдавливаются в их свободное пространство и при дальнейшем повороте барабанов 1 и 2 открытые поверхности начинок накрываются тестовыми лентами, которые затем сближаются до соприкосновения. При вбрасывании порций начинки зубья 17 препятствуют перемещению массы начинки на участки тестовых лент, которые еще подлежат склеиванию, и при этом способствуют перемещению массы в направлении к стенкам 18 формующих ячеек 3, отражают перемещение начинки, которое возможно вследствие удара порции о покрытые тестовой лентой стенки 18 формующих ячеек. По завершению подачи порций начинки и при дальнейшем повороте барабанов 1 и 2 происходит окончательное запечатывание и штамповка изделий 27, при которой тестовые ленты продавливаются (обрезаются) кромками ячеек 3 и одновременно запечатываются ими. Готовые изделия при раскрытии объемов между парными (зеркальными) формующими ячейками 3 при последующем повороте барабанов 1 и 2 выпадают на транспортер 24. Гравитационные выталкиватели 23 своим весом способствуют удалению изделий, а прилипшие изделия удаляются из ячеек 3 ножами 19 и 20.

При повороте барабанов 1 и 2, т.е. по мере снижения рядов формующих ячеек 3 в зону штамповки поступает ряд В, при этом выбрасывание порций начинки осуществляется каналами a, b, с, d, f, а процесс формования тестовых оболочек, запечатывание и окончательная штамповка изделий повторяются.

Далее цикл повторяется. Выбрасывание порций начинок в ячейки рядов Г и В происходит поочередно: сначала в ячейки одного ряда, затем в ячейки другого ряда по мере снижения этих рядов при вращении барабанов и в то время, когда они снижаются на определенную величину ниже плоскости выходных отверстий 11 каналов 10. Совпадение (синхронизация) моментов выталкивания порций начинок с пространственно-высотным положением рядов Г и В (с углом поворота барабанов) может осуществляться за счет передаточного отношения кинематической связи 14.

1. Способ изготовления изделий из теста с начинкой, включающий перемещение двух предварительно раскатанных тестовых лент в зону штамповки и подачу дозированных порций начинки, совмещенную с формованием из тестовой ленты тестовых оболочек, отличающийся тем, что сначала соединяют соприкоснувшиеся в зоне штамповки тестовые ленты на участках, соответствующих части шва запечатывания каждой тестовой оболочки, в образованные таким образом полузамкнутые пространства между тестовыми лентами подают дозированные порции начинки, одновременно формуя из двух тестовых лент внутренние полости тестовых оболочек, и по завершению подачи осуществляют окончательное запечатывание и штамповку изделий.

2. Способ по п.1, отличающийся тем, что ограничивают движение каждой порции начинки в направлении к участкам тестовых лент, подлежащим соединению вокруг этой порции в процессе образования остальной части шва запечатывания.

3. Способ по п.1 или 2, отличающийся тем, что подают дозированные порции начинки с дополнительной кинетической энергией, осуществляя подачу вбрасыванием начинки в полузамкнутые пространства между тестовыми лентами.

4. Способ по п.3, отличающийся тем, что порции начинки подают со скоростью их движения большей, чем скорость движения тестовых лент и формуемых тестовых оболочек.

5. Способ по п.1 или 2, отличающийся тем, что подают дозированные порции начинки в полузамкнутые пространства между тестовыми лентами под давлением.

6. Способ по любому из пп.1-5, отличающийся тем, что перемещают тестовые ленты навстречу друг другу с переходом в однонаправленное движение и симметрично, относительно условной плоскости, проходящей через осевые линии подачи дозированных порций начинки, при этом подачу дозированных порций начинки в зоне штамповки осуществляют в направлении перемещения тестовых лент и формуемых из них тестовых оболочек.

7. Устройство для изготовления изделий из теста с начинкой, содержащее штампующее средство,