Экструдер для переработки многокомпонентных смесей

Иллюстрации

Показать всеИзобретение относится к оборудованию для экструзионной обработки пищевых продуктов и может быть использовано для производства комбинированных продуктов в различных отраслях пищевой промышленности, например для производства кукурузных палочек, а также в других отраслях промышленности, применяющих экструзию. Экструдер содержит корпус с загрузочным бункером, привод, шнек и формующее устройство. Во впадине винтового канала шнека по всей длине зон загрузки и смешивания установлена по винтовой линии пластина, в центральной части которой в зоне смешивания закреплены форсунки. Образованная пластиной и впадиной шнека полость сообщается с трубопроводом для подачи жидкой фракции через диаметральный канал, выполненный в валу шнека. Трубопровод для подачи жидкой фракции расположен в опоре крепления подшипникового узла шнека экструдера. Изобретение позволяет повысить качество переработки продукта за счет интенсификации процесса смешивания пищевой смеси в рабочей камере экструдера, снизить трудозатраты на эксплуатацию экструдера и расширить ассортимент выпускаемой продукции. 2 ил.

Реферат

Изобретение относится к оборудованию для экструзионной обработки пищевых продуктов и может быть использовано для производства комбинированных продуктов в различных отраслях пищевой промышленности, например для производства кукурузных палочек, а также, в других отраслях промышленности, применяющих экструзию.

Наиболее близким по технической сущности и достигаемому эффекту является экструдер для переработки пищевых продуктов, содержащий рабочую камеру с загрузочным патрубком и матрицей, шнек и привод [Пат. №2177702 Россия, МПК7 А 23 Р 1/12, В 29 С 47/38, Опубл. 10.01.2002, Бюл.1].

Недостатком известного устройства является невысокое качество переработки продукта вследствие неравномерности смешивания экструдируемой смеси.

Технической задачей изобретения является повышение качества переработки продукта за счет интенсификации процесса смешивания пищевой смеси в рабочей камере экструдера, снижение трудозатрат на эксплуатацию экструдера, а также расширение ассортимента выпускаемой продукции на данном оборудовании.

Поставленная задача достигается тем, что в экструдере для переработки многокомпонентных смесей, содержащем корпус с загрузочным бункером, привод, шнек и формующее устройство, новым является то, что во впадине винтового канала шнека по всей длине зон загрузки и смешивания установлена по винтовой линии пластина, в центральной части которой в зоне смешивания закреплены форсунки, образованная пластиной и впадиной шнека полость сообщается через диаметральный канал, выполненный в валу шнека, с трубопроводом для подачи жидкой фракции, расположенным в опоре крепления подшипникового узла шнека экструдера.

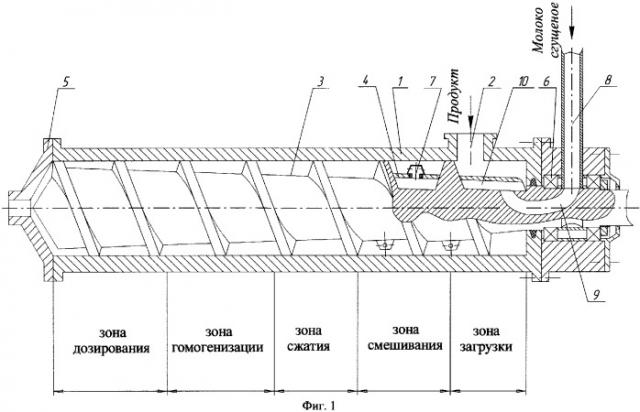

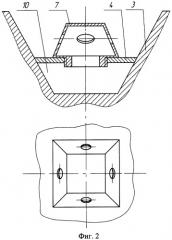

На фиг.1 изображен предлагаемый экструдер для переработки многокомпонентных смесей (общий вид); на фиг.2 - узел крепления форсунки на пластине.

Технический результат заключается в повышении качества переработки продукта, интенсификации процесса смешивания пищевой смеси в рабочей камере экструдера, снижении трудозатрат на эксплуатацию экструдера,

Для эффективного и качественного протекания процесса экструзии многокомпонентной смеси необходимо обеспечить равномерное и качественное смешивание всех компонентов смеси, однако вызывает затруднение приготовление многокомпонентных пищевых смесей с добавлением эмульсий, например сгущенного обезжиренного молока, обусловленное повышенной вязкостью компонента. Данная конструкция экструдера позволяет разрешить это противоречие и осуществляет качественное протекание процесса экструзии.

Экструдер (фиг.1) содержит корпус 1 с загрузочным бункером 2, шнек 3, пластину 4, формующее устройство 5, опорный подшипниковый узел 6, трубопровод 8 для подачи жидкой фракции. Формующее устройство 5 и опорный подшипниковый узел 6 фиксируются на корпусе 1 с помощью фланцевого соединения.

Во впадине винтового канала шнека 3 по всей длине зон загрузки и смешивания установлена пластина 4. При этом между пластиной 4 и впадиной шнека 3 образуется винтовая полость 10. В центральной части пластины 4 в зоне смешивания с определенным шагом крепятся с помощью резьбового соединения форсунки 7 (фиг.2). Форсунки 7 предназначены для подачи в зону смешивания рабочей камеры экструдера жидкой фракции, а также для турбулизации компонентов смеси с целью интенсификации перемешивания.

Трубопровод 8 для подачи жидкой фракции соединяется при помощи диаметрального канала 9, выполненного внутри вала шнека 3, с винтовой полостью 10.

Конструкция винтовой полости 10, образованной впадиной шнека 3 и пластиной 4, позволяет существенно расширить технологические возможности экструдера и производить широкий ассортимент комбинированных продуктов с различной вязкостью исходных компонентов за счет возможности подачи одного из компонентов непосредственно в зону смешивания.

Рабочие характеристики форсунок 7 (фиг.2), их форма и количество, шаг расположения на пластине 4, а также форма и диаметр отверстий в форсунках 7 определяются производительностью экструдера, геометрическими размерами, а также реологическими свойствами перерабатываемого сырья.

Соотношение расходов сухой и жидкой фракций осуществляется измерением расхода сухой фракции и регулированием расхода жидкой фракции, подаваемой через трубопровод 8.

Предлагаемый экструдер работает следующим образом.

Включается привод (на фиг.1 не показан) и шнек 3 с установленной на нем пластиной 4 приводятся во вращение. Сухая фракция смеси через загрузочный бункер 2 поступает в зону загрузки винтового канала шнека 3 и вовлекается им в движение за счет разницы сил трения между продуктом и стенками корпуса и винтового канала, одновременно постепенно уплотняясь при этом.

Одновременно начинается подача с помощью насоса (на фиг.1 не показан) подогретой до температуры 60...70°С для снижения вязкости жидкой фракции через трубопровод 8 и диаметральный канал 9, выполненный внутри вала шнека 3, в винтовую полость 10.

В зоне смешивания сухая фракция продукта, поступившая из зоны загрузки, и жидкая, поступившая через форсунки 7, перемешиваются шнеком 3 и форсунками 7 до получения однородной смеси. Далее в зоне сжатия происходят уплотнение и измельчение продукта. В зоне гомогенизации смесь окончательно переходит из твердой фазы в вязкопластичную; здесь происходит плавление в результате преобразования механической энергии рабочих органов экструдера в тепловую энергию и за счет внутреннего трения в самом продукте. В зоне дозирования осуществляется щадящее температурное воздействие на смесь и беспульсационное продвижение его с требуемым давлением в предматричную зону. Затем происходит продавливание пищевой смеси через формующее устройство 5.

Предлагаемый экструдер для переработки многокомпонентных смесей по сравнению с прототипом позволит:

- расширить область его применения за счет достигнутой универсализации механизма дозирования сырья с нестабильными свойствами;

- улучшить качество готового продукта за счет равномерного состава пищевой смеси;

- повысить эксплуатационную надежность экструдера;

- расширить технологические возможности экструдера по производству комбинированных продуктов заданного состава и с программируемыми свойствами.

Экструдер для переработки многокомпонентных смесей, содержащий корпус с загрузочным бункером, привод, шнек и формующее устройство, отличающийся тем, что во впадине винтового канала шнека по всей длине зон загрузки и смешивания установлена по винтовой линии пластина, в центральной части которой в зоне смешивания закреплены форсунки, образованная пластиной и впадиной шнека полость сообщается через диаметральный канал, выполненный в валу шнека, с трубопроводом для подачи жидкой фракции, расположенным в опоре крепления подшипникового узла шнека экструдера.