Способ производства чечевичных палочек

Иллюстрации

Показать всеИзобретение относится к пищеконцентратной промышленности, в частности к способам производства экструдированных продуктов. Предлагаемый способ включает просеивание исходных продуктов, увлажнение, выдерживание в бункере и экструдирование. В качестве исходных продуктов используют чечевицу, измельченную до размера частиц 0,16-0,63 мм. Смешивают ее с подсолнечным шротом с размером частиц 0,16-0,63 мм и рисовой крупой с размером частиц 0,16-0,63 мм. Соотношение, % мас.: чечевица - 42,0-44,0%, подсолнечный шрот - 9,6-13,1%, рисовая крупа - 44,6-47,4%. Увлажняют смесь до 20-25% и осуществляют ее обработку на шнековом экструдере при температуре продукта перед матрицей 373-393 К, частоте вращения шнека 1-2 с-1 и давлении в предматричной зоне экструдера 6-10 МПа. Изобретение позволяет расширить ассортимент экструдированных изделий, получить комбинированные экструдированные продукты питания высокого качества, сбалансированные по составу. 4 ил.

Реферат

Изобретение относится к пищеконцентратной промышленности, в частности к способам производства экструдированных продуктов.

Наиболее близким к предлагаемому по технической сущности является способ производства кукурузных палочек (Кретов И.Т., Остриков А.Н., Кравченко В.М. Технологическое оборудование предприятий пищеконцентратной промышленности: Учебник. - Воронеж: Изд-во ВГУ, 1996. - 448 с.), согласно которому просеянную крупу смешивают в шнековом кондиционере с солью или солевым раствором до влажности 12-13%, при этом соль добавляют из расчета 1% от общей массы смеси, выдерживают крупу в темперирующем бункере в течение 3-4 ч и экструдируют.

Недостатками известного способа являются низкая биологическая ценность получаемого продукта и несбалансированность его состава.

Техническая задача изобретения - получение комбинированных экструдированных продуктов питания высокого качества, сбалансированных по составу, повышение их пищевой и биологической ценности, расширение ассортимента выпускаемых экструдированных изделий при использовании недорогого и широко распространенного сырья.

Поставленная задача достигается тем, что в предлагаемом способе производства чечевичных палочек, включающем просеивание исходных продуктов, увлажнение, выдерживание в бункере, экструдирование, новым является то, что в качестве исходных продуктов используют чечевицу, предварительно измельченную до размера частиц 0,16-0,63 мм, смешивают ее с подсолнечным шротом, измельченным до размера частиц 0,16-0,63 мм, и рисовой крупой, измельченной также до размера частиц 0,16-0,63 мм, в соотношении % мас.: чечевица - 42,0-44,0%, подсолнечный шрот - 9,6-13,1%, рисовая крупа - 44,6-47,4%, увлажняют полученную смесь до 20-25% и осуществляют ее обработку на шнековом экструдере при температуре продукта перед матрицей 373-393 К, частоте вращения шнека 1-2 с-1 и давлении в предматричной зоне экструдера 6-10 МПа.

Технический результат изобретения заключается в получении качественных экструдированных продуктов питания, сбалансированных по составу, с высокой пищевой и биологической ценностью при соблюдении рациональных параметров процесса (температуры перед матрицей, частоты вращения шнека и др.), а также в расширении ассортимента выпускаемых экструдированных изделий при использовании недорогого и широко распространенного сырья.

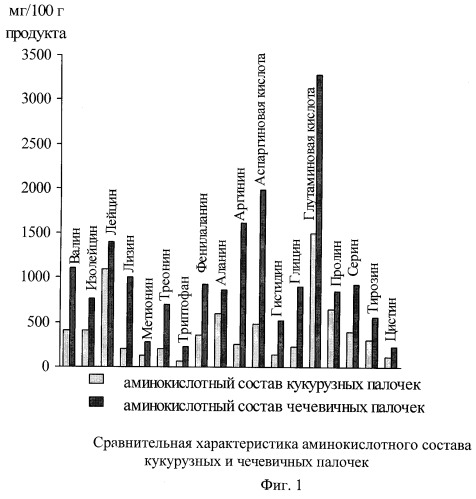

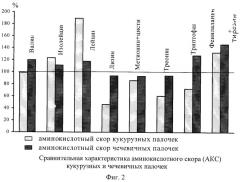

На фиг.1 изображена сравнительная характеристика аминокислотного состава кукурузных и чечевичных палочек; на фиг.2 - сравнительная характеристика аминокислотного скора (АКС) кукурузных и чечевичных палочек; на фиг.3 - сравнительная характеристика биологической ценности и коэффициента различия аминокислотного скора (КРАС) кукурузных (a) и чечевичных палочек (б); на фиг.4 - диаграмма пищевой ценности чечевичных палочек в сравнении с формулой сбалансированного питания.

Получение экструдированных продуктов из крахмалсодержащих круп, богатых белком, - одно из перспективных направлений производства взорванных продуктов. Однако производство нового пищевого продукта на основе только одного компонента было бы нецелесообразно.

После анализа известных зерновых культур за основу была взята чечевица, содержащая 24% белка, 1,1% жира, 14% воды. Белок чечевицы богат такими незаменимыми аминокислотами, как лизин и фенилаланин.

Для повышения биологической ценности продукта в качестве составляющих были внесены рисовая крупа и подсолнечный шрот в количестве 46% и 11% от массы смеси соответственно. Наличие в исходной смеси подсолнечного шрота, богатого белком (содержание 38,2%), компенсирует его пониженное содержание в рисовой крупе (7%), поэтому соотношение углеводы - белки в полученном экструдате близко к рекомендованному 4:1, составляя 3,9:1.

Это позволяет получать качественные экструдированные продукты с хорошим коэффициентом расширения. Ценной особенностью подсолнечного шрота является не только высокое содержание белка, но и большое количество содержащихся в нем пищевых волокон (18,5%).

Способ осуществляется следующим образом. В качестве исходного сырья использовали: чечевицу (ГОСТ 7066-77), подсолнечный шрот (ГОСТ 11246-96) и рисовую крупу (ГОСТ 6292-93).

Чечевицу, подсолнечный шрот и рисовую крупу измельчают до размера частиц 0,16-0,63 мм, просеивают и смешивают в следующем соотношении компонентов, % мас.: 43% чечевицы, 11% подсолнечного шрота и 46% рисовой крупы, увлажняют полученную смесь до 22%, выдерживают в темперирующем бункере для равномерного распределения температуры и влаги.

Далее осуществляют обработку полученной смеси на шнековом экструдере при температуре продукта перед матрицей 373-393 К, частоте вращения шнека 1-2 c-1 и давлении в предматричной зоне экструдера 6-10 МПа.

Перерабатываемый материал через загрузочный патрубок поступает в рабочую камеру, где перемещается шнеком к матрице.

По мере продвижения продукт в зоне смешения частично перемешивается, в зоне сжатия происходит скачкообразное увеличение давления и уплотнение продукта вследствие резкого уменьшения размеров винтового канала. В зоне пластификации осуществляется частичное превращение гранул продукта в расплав за счет трения между частицами продукта и витками шнека.

Затем происходит дальнейшее сжатие продукта. Далее в зоне гомогенизации происходит превращение размягченных гранул в однородный расплав за счет возрастания давления. Давление расплава продукта в зоне дозирования достигает необходимого значения, обеспечивается окончательное расплавление мелких включений и образуется расплав, однородный по структуре и температуре. Это позволяет для нормальной работы экструдера иметь заданную, однородную по сечению температуру расплава продукта.

В зоне стабилизации происходит выравнивание давления и температурных полей расплава продукта. Затем он попадает в предматричную зону и продавливается через выходное отверстие в матрице.

После выхода продукта из матрицы в результате резкого перепада температуры и давления происходит мгновенное испарение влаги, аккумулированная продуктом энергия высвобождается со скоростью, примерно равной скорости взрыва, что приводит к образованию пористой структуры и увеличению объема экструдата (расширению). При этом в результате "взрыва" продукта (или "декомпрессионного шока") происходят глубокие преобразования его структуры: разрыв клеточных стенок, деструкция, гидролиз [Термопластическая экструзия: научные основы, технология, оборудование / Под. ред. А.Н.Богатырева, В.П.Юрьева. - М.: Ступень, 1994. - 200 с.]. В результате получают экструдированные чечевичные палочки хорошего качества.

Способ поясняется следующим примерами.

Пример 1. Чечевицу, подсолнечный шрот и рисовую крупу измельчали до размера частиц от 0,16 до 0,32 мм, просеивали и смешивали в шнековом кондиционере в следующем соотношении компонентов, % мас.: 43% чечевицы, 11% подсолнечного шрота и 46% рисовой крупы, добавляя при этом, увлажняя ее при этом до 22%. Затем выдерживали крупу в темперирующем бункере в течение 4 часов для равномерного распределения температуры и влаги. Далее осуществляли обработку полученной смеси на шнековом экструдере при температуре продукта перед матрицей 383 К, частоте вращения шнека 2 с-1 и давлении в предматричной зоне экструдера 9 МПа.

Данные по примеру 1 представлены на фиг.1-4.

В отношении обоснования выбора размера частиц 0,16-0,63 мм. Переработка смеси с размером частиц более 0,63 мм приводит к значительному перерасходу электроэнергии и получению продукта неоднородной консистенции из-за образования неоднородного по структуре расплава в зоне гомогенизации экструдера. И, наоборот, уменьшение размера частиц менее 0,16 мм приводит к увеличению порошкообразных фракций, которые запекаются и не способствуют образованию однородного расплава.

При обосновании выбора компонентов и их дозировки учитывали ряд факторов:

1) необходимость получения качественных экструдированных продуктов питания, сбалансированных по составу;

2) повышение их пищевой и биологической ценности;

3) максимальное обогащение экструдированного продукта пищевыми волокнами и минеральными веществами для достижения их лечебно-профилактической или физиологической дозы;

4) достижение приятного вкуса и аромата.

Необходимость увлажнения смеси (до 20-25%) обусловлена следующими соображениями. Доказано, что расширение продукта на выходе из отверстий матрицы непосредственно является следствием физических свойств воды [Термопластическая экструзия: научные основы, технология, оборудование / Под. ред. А.Н.Богатырева, В.П.Юрьева. - М.: Ступень, 1994. - 200 с.]. При таких термических условиях (изменение температуры в экструдере может быть в пределах 403-573 К) и под очень большим давлением вода существует только в жидком состоянии. Когда пластифицированный материал выходит из матрицы и достигает атмосферного давления, вода из состояния перегретой жидкости мгновенно превращается в пар, выделяя значительное количество энергии. Под действием давления пара в продукте образуются поры, а оставшиеся целыми крахмальные зерна разрываются. Если влаги в смеси было менее 20%, то ее оказывалось недостаточно и продукт на выходе из экструдера не расширялся. И, наоборот, если влаги в продукте было более 25%, это также приводило к снижению степени расширения, так как при этом формируется более плотная структура продукта с грубой консистенцией. Причина этих изменений заключается в том, что при увеличении влажности повышается пластичность массы, а это обуславливает снижение механических напряжений в экструдате. Следовательно, количество теплоты, выделяемой в результате работы сил вязкого трения, оказывалось недостаточно для получения вспученной структуры.

Экструдер должен работать при давлении продукта в предматричной зоне, не превышающем оптимального значения. Это необходимо, так как величина давления однозначно определяет температуру обработки продукта, от которой в свою очередь зависит качество готового изделия [Термопластическая экструзия: научные основы, технология, оборудование / Под. ред. А.Н.Богатырева, В.П.Юрьева. - М.: Ступень, 1994. - 200 с.]. Установлено, что основные компоненты (углеводы, белки, жиры, витамины и др.) пищевых продуктов имеют различную оптимальную температуру, необходимую для протекания полных и качественных физико-химических изменений при экструзии [Термопластическая экструзия: научные основы, технология, оборудование / Под. ред. А.Н.Богатырева, В.П.Юрьева. - М.: Ступень, 1994. - 200 с].

Для эффективного и качественного протекания экструзии необходимо подобрать такой характер изменения температуры, при котором основные компоненты продуктов подвергались бы, с одной стороны, полной гидротермической обработке, а с другой - на них оказывалось "мягкое" (щадящее) температурное воздействие, предотвращающее их термическое разложение.

Экспериментально установлено, что именно частота вращения шнека n=1-2 с-1 позволяет достичь давления в предматричной зоне экструдера Р=6-10 МПа, что как раз и обеспечивает достижение температуры продукта перед матрицей T=373-393 К. В этом диапазоне температур происходят полные и глубокие физико-химические изменения белков, углеводов и других компонентов, придающие им свойства, наиболее приемлемые для полного усваивания человеческим организмом.

Полученные чечевичные палочки (при рациональных параметрах процесса) были исследованы по комплексу показателей, характеризующих потребительские свойства, пищевую и энергетическую ценность готового изделия. Их измельчали, просеивали через металлическую сетку №025 (ГОСТ 4601-73) и подвергали анализам. Экструдированные хрустящие чечевичные палочки анализировали по органолептическим показателям по ГОСТ 15113.3-77, влажности - по ГОСТ 15113.4-77, кислотности - по ГОСТ 15113.5-77.

Органолептические показатели: получен продукт в виде прямых или изогнутых коротких палочек округлого поперечного сечения, с шероховатой поверхностью и развитой пористостью. По светло-серому цвету, вкусу и аромату (соответствующему исходному виду сырья) экструдат имеет удовлетворительные потребительские данные, характерные для такой группы пищевых продуктов, как "сухие завтраки".

Для оценки качественных характеристик чечевичных палочек были исследованы следующие их физико-химические свойства: набухаемость (водопоглотительная способность), растворимость и водоудерживающая способность. Эти важные показатели, демонстрирующие возможность экструдата связывать воду и растворяться в ней, характеризуют его углеводный состав, а также потребительские свойства и частично усвояемость продукта. Получены следующие результаты: набухаемость чечевичных палочек - 2,1 г/г; растворимость соответственно 46,2%; водоудерживающая способность измельченных экструдатов - 3,82 г/г. Установлено, что данные показатели чечевичных палочек соответствуют аналогичным, свойственным традиционным сухим завтракам.

Определение биологической ценности экструдатов. Оценку аминокислотной сбалансированности и биологической ценности продуктов проводили по следующим показателям: коэффициент различия аминокислотного скора (КРАС) и биологическая ценность (БЦ) пищевого белка. Для сравнения и расчета биологической ценности чечевичных палочек параллельно приводим данные по аминокислотному составу кукурузных палочек (фиг.1).

Анализ данных показал, что количество незаменимых аминокислот в чечевичных палочках на 120% превышает их содержание в широко распространенных кукурузных палочках. Это обусловлено тем, что входящие в состав смеси чечевица и подсолнечный шрот содержат больше белка, чем кукурузная крупа.

При этом наблюдается более сбалансированное содержание незаменимых аминокислот: изолейцин, лейцин, лизин, метионин + цистин, треонин, что показывает аминокислотный скор, стремящийся к 100% (фиг.2).

Рассчитанные значения биологической ценности и КРАС чечевичных палочек в сравнении с традиционными кукурузными палочками приведены на фиг.3.

Анализ пищевой ценности разработанных экструдированных продуктов. Одним из основных требований к продуктам питания, помимо высоких потребительских свойств, является сбалансированность их состава.

Соотношение компонентов в "идеальном" продукте, обоснованное Институтом Питания Академии медицинских наук РФ в сравнении с составом полученных экструдатов, представлено на фиг.4. Как видно из диаграммы, за счет потребления 100 г чечевичных палочек можно удовлетворить суточную потребность в белке на 19,4%, углеводах - 19,4%, пищевых волокнах - 29,1%. Сравнительный анализ полученных результатов показал, что готовый продукт имеет достаточно близкое к оптимальному соотношение углеводов и белка, а также богат пищевыми волокнами.

Апробированные на примере чечевичных палочек с внесением различных добавок технологии могут иметь большие перспективы, в частности для производства продуктов более сбалансированного состава или специального назначения.

Таким образом, предлагаемое изобретение позволит:

- получать экструдированные чечевичные палочки с хорошими потребительскими свойствами и высокой биологической и пищевой ценностью;

- использовать в качестве исходных компонентов смеси широко распространенные и недорогие виды сырья;

- расширить ассортимент выпускаемой продукции.

Способ производства чечевичных палочек, включающий просеивание исходных продуктов, увлажнение, выдерживание в бункере, экструдирование, отличающийся тем, что в качестве исходных продуктов используют чечевицу, предварительно измельченную до размера частиц 0,16-0,63 мм, смешивают ее с подсолнечным шротом, измельченным до размера частиц 0,16-0,63 мм, и рисовой крупой, измельченной также до размера частиц 0,16-0,63 мм, в соотношении, мас.%: чечевица 42,0-44,0%, подсолнечный шрот 9,6-13,1%, рисовая крупа 44,6-47,4%, увлажняют полученную смесь до 20-25% и осуществляют ее обработку на шнековом экструдере при температуре продукта перед матрицей 373-393 К, частоте вращения шнека 1-2 с-1 и давлении в предматричной зоне экструдера 6-10 МПа.