Способ производства молочного порошка

Иллюстрации

Показать всеИзобретение относится к пищевой промышленности. Способ производства жиросодержащего молочного порошка предусматривает подготовку жидкого молока. Подачу подготовленного жидкого молока в испаритель с, по меньшей мере, одной стадией для получения предварительного концентрата с содержанием общего сухого вещества ниже 50% по весу. Гомогенизацию предварительного концентрата при общем содержании в нем сухого вещества от 20 до 50% по весу. Дальнейшее выпаривание предварительного концентрата в испарителе с, по меньшей мере, одной стадией для получения концентрата с содержанием общего сухого вещества, по меньшей мере 50%, и распылительную сушку концентрата. Изобретение позволяет снизить вязкость концентрата при гомогенизации, улучшая тем самым качество готового молочного порошка. 9 з.п. ф-лы, 2 ил., 3 табл.

Реферат

Изобретение относится к способу производства жиросодержащего молочного порошка.

При производстве молочного порошка экономичнее сосредоточить его производство в регионах, где свежее молоко доступно в больших количествах и по экономичной цене. Таким образом желательно повысить мощность существующего установленного сушильного оборудования, в частности колонн для распылительной сушки, без инвестиций в новое оборудование. Достичь указанной цели можно подачей на стадию сушки высококонцентрированного молока. Проблема однако состоит в том, что при обработке высококонцентрированного молока происходит ухудшение качества продукта из-за агломерации жира высококонцентрированного молока, главным образом при его гомогенизации. Гомогенизация не может быть опущена из-за плохой растворимости порошка, изготовленного из негомогенизированного молока.

Патент США 5518751 касается способа производства рекомбинированного выпаренного молочного концентрата и молочного порошка, предусматривающего введение растительного жира в жидкий концентрат в процессе выпаривания для повышения содержания ненасыщенных жирных кислот. В варианте изготовления молочного порошка после введения жира на последней стадии выпаривания смесь гомогенизируют перед сушкой.

Патент ЕР-А-0627169 касается способа производства жидкого выпаренного молока, в котором стадии предварительного нагревания и выпаривания осуществляют в испарителе, а гомогенизацию осуществляют перед концентрированием.

Патент ЕР-А-0873690 касается способа получения жиросодержащих пищевых продуктов, предусматривающего прибавление жировой фазы к водной фазе, причем прибавление и гомогенизацию осуществляют между двумя испарителями с множеством испарительных стадий. Цель указанного усовершенствования состоит в защите чувствительных к теплу масел. Для быстрорастворимого молочного порошка нет смысла отделять жир от молока перед выпариванием.

Краткое изложение сущности изобретения

Обнаружено, что можно резко повысить эффективность производства молочного порошка путем первичной сушки распылением свежего молока и путем повышения или даже усовершенствования качества порошка при гомогенизации в мягких условиях выпаривания, то есть при предварительном концентрировании между стадиями выпаривания. Указанное расположение гомогенизации в данном изобретении является решением проблемы слишком высокой вязкости при гомогенизации концентрата. Контроль вязкости позволяет высушивать концентрат до примерно 50 вес.% содержания общего сухого вещества без ухудшения качества порошка, получаемого после сушки.

Таким образом, изобретение предусматривает приготовление стандартизированного молока, подачу полученного стандартизированного молока в испаритель с по меньшей мере одной стадией для получения предварительного концентрата, гомогенизацию предварительного концентрата, дальнейшее упаривание предварительного концентрата в испарителе с по меньшей мере одной стадией для получения концентрата с содержанием по меньшей мере 50% по весу общего сухого вещества и затем распылительную сушку концентрата.

Подробное описание изобретения

Настоящее изобретение основано на способности концентрата, имеющего концентрацию сухого вещества до около 63% по весу, к распылительной сушке.

Согласно изобретению, свежее цельное молоко стандартизируют до желаемого отношения жира к сухим нежировым веществам. Стандартизацию обычно проводят прибавлением соответствующего количества обезжиренного молока к свежему цельному молоку. Это также может быть выполнено составлением подходящей молочной жидкости из свежего цельного молока, частично обезжиренного молока, сливок, молочного жира, пахты и т.д. Молоко можно также рекомбинировать из молочного порошка, порошка из обезжиренного молока, хлопкового масла для производства маргарина или растительных масел с использованием соответствующего количества воды.

В зависимости от качества молока стандартизированное таким образом молоко затем может быть осветлено центрифугированием, предпочтительно после нагревания до температуры от около 40°С до около 45°С, чтобы достичь наилучшего отделения и эффективности очистки при осветлении.

Молоко затем подвергают термообработке. Термообработку можно проводить в две стадии, как обычно, предварительным нагреванием и затем нагреванием с подходящим периодом пребывания материала в аппарате.

Термообработанное молоко подают затем в испаритель. Если содержание общего сухого вещества в молоке составляет от 20 до 50% по весу, предпочтительно около 35% по весу, то молоко гомогенизируют в одну или две стадии, предпочтительно в две стадии, до завершения выпаривания.

Если содержание общего сухого вещества в молоке больше, чем около 50%, то частицы, в частности казеиновые мицеллы и капли жира, становятся чувствительными к механическому усилию сдвига. Гомогенизируя молоко при около 35% содержании сухого вещества, эффективной гомогенизации достигают при использовании поршневого гомогенизатора высокого давления. Гомогенизацию можно проводить на части общего потока. В этом случае важно, чтобы жировой компонент молока полностью гомогенизировался вместе с соответствующим нежировым компонентом и водой.

В принципе молоко может быть гомогенизировано при любой концентрации ниже критической концентрации, составляющей около 50% по весу. С промышленной точки зрения лучше гомогенизировать при как можно более высоких концентрациях, так как это уменьшает размер гомогенизатора и, следовательно, стоимость производства. Следовательно, предпочтительно гомогенизировать на полпути через выпаривание. Такая конфигурация испарителя обеспечит наилучшее содержание сухого вещества (TS, общее сухое вещество) при проведении гомогенизации.

Гомогенизацию можно проводить в одну или две стадии. Давление на первой стадии гомогенизатора составляет от около 50 до около 250 бар. Предпочтительное давление составляет от около 140 бар до около 150 бар. Давление на второй стадии гомогенизатора составляет от 0 до около 150 бар. Предпочтительное давление составляет от около 20 до около 60 бар. Общее давление гомогенизатора составляет от около 140 бар до около 250 бар. Предпочтительно, общее давление гомогенизатора составляет от около 160 бар до около 210 бар.

Неожиданно оказалось, что гомогенизируя молочный предварительный концентрат при таком промежуточном уровне концентрации, удается избежать сильного повышения вязкости, которое происходит, если гомогенизируемое молоко имеет концентрацию сухого вещества более 50% по весу, и проводят последующую сушку распылением при содержании общего сухого вещества предпочтительно от около 55 до около 60% по весу. Распылительная сушка при таком высоком содержании общего сухого вещества ранее была невозможной, так как структура концентрата разрушается во время гомогенизации. Например, вязкость концентрата молока с 60% сухого вещества от веса молока примерно на один порядок (10 х) выше, если молоко гомогенизировано при 60%-ной концентрации, по сравнению с вязкостью при гомогенизации примерно на полпути через выпаривание.

Изобретение поясняют следующие фигуры, на которых части и проценты даны по весу.

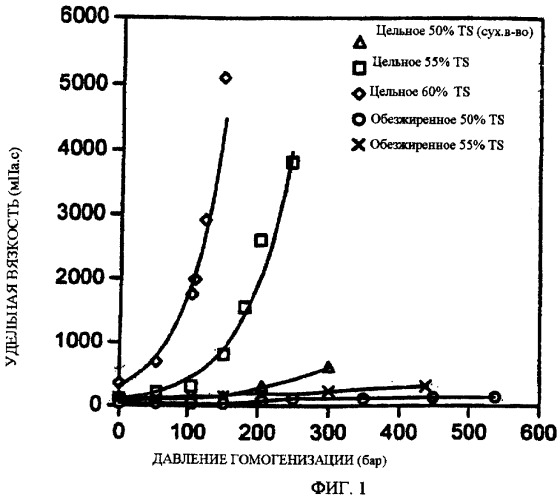

Фиг.1 - график видимой (удельной) динамической вязкости (мПа·с) в зависимости от давления гомогенизации (бар) при различных концентрациях сухого вещества (полные 50, 55 и 60% по весу общего сухого вещества, TS) для гомогенизации молочного концентрата при 28% жира в сухом веществе после выпаривания, и представлена в качестве ссылки также обезжиренным молоком при 50 и 55% TS для сравнения, и

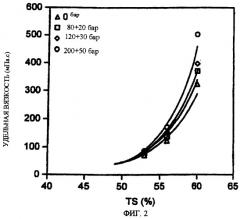

Фиг.2 - зависимость удельной динамической вязкости (мПа·с) от концентрации сухого вещества (%) в различных условиях гомогенизации (без гомогенизации и при 80+20, 120+30 и 200+50 бар) для гомогенизации молочного предварительного концентрата при 28% содержании жира в сухом веществе и концентрирования на полпути выпаривания по изобретению.

Показанные на фигурах величины вязкости замеряли на линии следующим образом.

1. Основной принцип

В ламинарном потоке (с числом Рейнольдса менее чем около 2100), применяя второй закон Ньютона, уравнения Навье-Стокса, уравнение энергии или размерный анализ к несжимаемой жидкости в круглой трубке длиной l и радиусом г, с центром на оси трубки диаметром d, определяли уравнение Hagen-Poiseuille (Munson и др., Fundamental of Fluid Mechanics, John Wiley & Sons, 1990), которое связывает удельную вязкость (η, Па·с) с перепадом давления (ΔР, Па):

где Q означает скорость потока (м3.с-1), D означает диаметр трубки и 1 означает длину трубки (м). Поскольку результаты были ограничены ламинарными потоками ньютоновских жидкостей (с числом Re менее чем около 2100), их рассматривали не как абсолютные значения, а как относительные и использовали для сравнения.

2. Экспериментальный

В зависимости от условий эксперимента использовали два модуля, содержащих несколько трубчатых секций различной длины, терморегулируемые (50+/-3°С) циркуляцией воды. Указанные модули были установлены после испарительного устройства, а их характеристики даны в Таблице 1 ниже:

| Таблица 1 | ||||||

| Модуль | Диаметр трубки (м) | длина трубки (м) | ||||

| секция 1 | секция 2 | секция 3 | секция 4 | Секция 5 | ||

| 1 | 0,0100 | 23,30 | 12,41 | 8, 66 | 4,71 | - |

| 2 | 0,0103 | 2,19 | 2,38 | 2,38 | 2,38 | 1,38 |

Значения DP & Q получали во время 10 минутных периодов протекания, а затем усредняли. Значения вязкости определяли по вышеприведенному уравнению.

Как показано на фиг.1, гомогенизация концентрированного цельного молока (28% жира в сухом веществе) с содержанием сухого вещества выше 50% по весу (TS) приводит к сильному повышению удельной динамической вязкости, что не происходит в случае снятого молока.

На фиг.2 гомогенизация молока (28% жира в сухом веществе) на полпути концентрирования дает умеренную вязкость после окончания концентрирования до содержания сухого вещества выше 50% по весу, а влияние давления гомогенизации является умеренным.

После гомогенизации молочный концентрат снова подают в испаритель, где его окончательно концентрируют.

Сразу после окончания выпаривания может быть произведена сушка молочного концентрата распылением, предпочтительно при высоком давлении центробежных форсунок, которые расположены по ходу горячего воздуха в сушильной башне. Давление распыления составляет от около 80 до около 250 бар, предпочтительно от около 140 до около 150 бар. Предпочтительно, температура распыления концентрата составляет около 72°С.

Чтобы обеспечить быструю растворимость порошка, может быть проведено лецитинирование с агломерацией рециркулированных мелких частиц в сушильной башне или лецитинирование может быть произведено отдельно от сушильной башни в следующем устройстве для досушивания, то есть в псевдоожиженном слое.

Производство молочного порошка после стадии распыления завершает досушивание, дополнительное охлаждение, хранение, заполнение банок или коробок и введение газа, которые осуществляют известным в данной области образом.

Варианты выполнения изобретения далее описываются на примерах. В этих примерах части и проценты являются весовыми, если не указано иное.

Пример 1

В резервуаре смешали 4255 кг необработанного цельного молока, содержащего 4,08% жира и 8,55% молочных нежировых твердых веществ, и 711 кг снятого молока, содержащего 0,1% жира и 8,9% нежировых твердых веществ, с получением 4966 кг стандартизированного молока 3,5% жирности, содержащего 8,6% нежирового сухого вещества.

Смесь пропускали центробежным насосом через теплообменник пластинчатого типа, в котором ее предварительно нагревали до 40-45°С, и затем осветляли в центробежном сепараторе. Осветленную смесь пастеризовали, сначала непрямым нагреванием в теплообменнике пластинчатого типа с наружным подогревом до максимум 85°С с 50 секундной выдержкой или менее при указанной температуре, и последующим прямым впрыскиванием пара при минимум 105°С с временем выдержки минимум 5 с.

Пастеризованную жидкость затем подавали на первую стадию многостадийного испарителя с падающей пленкой для образования предварительного концентрата с содержанием сухого вещества 35%. Температура паров молока в отсасывающем канале сепаратора первой стадии составляла до 72°С.

После нагревания предварительного концентрата до 60-75°С в пластинчатом теплообменнике его затем пропускали через гомогенизатор, в котором его гомогенизировали в две стадии, сначала под давлением 120 бар и затем под давлением 30 бар.

Гомогенизированную смесь затем подавали насосом на последующие стадии испарителя с падающей пленкой, на которых ее окончательно концентрировали до содержания сухого вещества 55%. Далее ее подавали насосом высокого давления и сушили распылением в сушильной башне при 140 бар в распылительных форсунках высокого давления. Агломерировали и летицинировали для достижения быстрой растворимости, досушивали, дополнительно охлаждали, заполняли упаковки и вводили газ.

Порошок имел отличную восстанавливаемость и физико-химические характеристики. При сравнении с традиционным порошком из цельного молока, полученным из концентрата от испарителя с содержанием 49% сухого вещества, структура порошка была более грубой с меньшим количеством частиц размером менее 100 микрон.

В таблице 2 даны ощутимые для потребителя свойства восстановленного порошка по Примеру 1 (55% TS концентрата после выпаривания) по сравнению с контролем (50-51% TS концентрата после выпаривания) с использованием различных проб.

Были проведены следующие пробы.

Смачиваемость: Проводили оценку смачиваемости молочного порошка путем измерения времени погружения порошка в воду при 20°С (Wett 20) и при 40°С (Wett 40) согласно стандарту IDF 87:1979.

Смешиваемость: Этот тест, также называемый тестом на осадок, определяет смешиваемость молочного порошка путем визуальной оценки количества нерастворившегося молочного порошка (кусочков) после восстановления при 20°С (Misc 20) и при 40°С (Misc 40); суспензию выливают через предварительно взвешенное сито, которое повторно взвешивают после стекания жидких остатков (J.Pisecky, Handbook of Milk Powder Manufacture, Niro A/S DK-2860 Soeborg, Denmark). Результаты выражают по шкале оценок от 0 (наивысшая) до 5.

SOD: тест на растворение, также называемый тестом на наличие медленно диспергируемых частиц (SDP), определяет количество нерастворившихся мелких частиц в молоке после восстановления молочного порошка. Этот тест проводят одновременно с определением осадка (см. выше), используя жидкость, полученную при фильтровании на сите и сравнивая пленку на стенках тестовой трубки со стандартной фотографией тестового индекса. SOD 20 и SOD 40 соответственно означают, что тест проводили при 20°С и 40°С соответственно. Результаты выражают по шкале оценок от 0 (наивысшая) до 5.

W.S.: тест на белые хлопья, называемый также тестом на количество белых хлопьев (стандарт IDF 174:1995, J.Pisecky, Handbook of Milk Powder Manufacture, Niro A/S DK-2860 Soeborg, Denmark) для определения маленьких хлопьев, плавающих в восстановленном молоке. После стояния в течение нескольких минут хлопья поднимаются на поверхность, образуя тонкую пленку, и их определяют визуально. Результаты выражают по шкале оценок от 0 (наивысшая) до 5.

| Таблица 2Восстановительные свойства порошков после 30-дневного хранения | |||||||

| после часов | Wett 20 (с) | Wett 40 (с) | Misc 20 (шкала 0-5) | Misc 40 (шкала 0-5) | SOD 20 (шкала 0-5) | SOD 40 (шкала 0-5) | W.S. (шкала 0-5) |

| Пример 1 | |||||||

| 1 | 26 | 20 | 1,5 | 0,5 | 2,5 | 1 | 1 |

| 4 | 39 | 58 | 2 | 0,5 | 2,5 | 0,5 | 1 |

| 8 | 33 | 22 | 2,5 | 1 | 2,5 | 1,5 | 1,5 |

| 12 | 58 | 120 | 1,5 | 1 | 2,5 | 1,5 | 1,5 |

| 16 | 44 | 21 | 0,5 | 1,5 | 2 | 1 | 1 |

| 20 | 36 | 41 | 1,5 | 1 | 2,5 | 1,5 | 1,5 |

| 22 | 35 | 19 | 1 | 0,5 | 2,5 | 1 | 1,5 |

| СреднееКонтроль | 39 | 43 | 1,5 | 0,9 | 2,4 | 1,1 | 1,3 |

| 1 | 116 | 18 | 1,5 | 2 | 2 | 1 | 1 |

| 8 | 120 | 17 | 3 | 1,5 | 2,5 | 1,5 | 1,5 |

| После часов | Wett 20 (с) | Wett 40 (с) | Misc 20 (шкала 0-5) | Misc 40 (шкала 0-5) | SOD 20 (шкала 0-5) | SOD 40 (шкала 0-5) | W.S. (шкала 0-5) |

| 16 | 71 | 17 | 3 | 2 | 2,5 | 1 | 1 |

| 24 | 35 | 16 | 1 | 1 | 2,5 | 1 | 0,5 |

| 32 | 70 | 15 | 2,5 | 1/5 | 2,5 | 1 | 0,5 |

| Среднее | 86 | 17 | 2,1 | 1,6 | 2,4 | 1,1 | 1,0 |

Как показано в таблице 2, ощутимые потребителем свойства восстановленного молочного порошка, полученного способом по изобретению, подобны или даже лучше, чем у контроля.

В таблице 3 даны дополнительные характеристики порошка, полученного способом по изобретению по сравнению с контролем (50-51% TS концентрата после выпаривания) с применением различных проб.

Пробы проводили следующим образом.

Свободный жир: Содержание свободного жира в быстрорастворимом молочном порошке определяли холодной экстракцией порошка гексаном при 20°С, который медленно выливали на фильтр, содержащий порошок и соединенный с водяным вакуумным насосом, так что растворитель проходил через фильтр под действием силы тяжести. Фильтрат концентрировали досуха и свободный жир взвешивали. Результаты выражали в весовых % свободного жира в порошке.

Степень гомогенизации и осадок: Степень гомогенизации (гомо) вычисляли из содержания жира до и после центрифугирования раствора с содержанием сухого вещества 13% по весу (F.Kiermeier и др., "Milch und Milcherzeugnisse, Verlag Paul Parey, Berlin, 314 (1973)). Осадок восстановленного молочного порошка измеряли гравиметрическим определением осадка после центрифугирования, выраженным в весовых % порошка.

Вязкость: Вязкость восстановленного порошка определяли вискозиметром Haake RS 100/плоский конус/35 мм/4° при скорости сдвига 100 с-1 при 25°С и выражали в мПа·с.

| Таблица 3Свободный жир, степень гомогенизации и осадок образцов порошков наполнителя | ||||

| После часов | свободный жир(г/100 г) | Степень гомо (г/100 г) | Осадок (г/100 г) | Вязкость восстановленного порошка(мПа·с) |

| Припер 1 | ||||

| 1 | 1,65 | 80,3 | 0,28 | 124 |

| 4 | 1,77 | 78,9 | 0,33 | 130 |

| 8 | 1,59 | 81,4 | 0,32 | 169 |

| 12 | 1,56 | 81,9 | 0,34 | 122 |

| 16 | 1,52 | 82,6 | 0,28 | 144 |

| 20 | 1,54 | 82,0 | 0,28 | 119 |

| 22 | 1,56 | 81,4 | 0,27 | 112 |

| Среднее | 1,60 | 81,2 | 0,30 | 131 |

| контрольный | ||||

| 1 | 1,54 | 85,2 | 0,26 | 111 |

| 8 | 1,70 | 88,0 | 0,28 | 119 |

| 16 | 1,45 | 88,9 | 0,31 | 115 |

| 24 | 1,46 | 88,9 | 0,25 | 118 |

| 32 | 1,39 | 89,5 | 0,28 | 116 |

| Среднее | 1,51 | 88,1 | 0,28 | 116 |

Как показано в таблице 3, дополнительные характеристики порошка способа по изобретению подобны характеристикам контроля.

Пример 2

Осуществляли по примеру 1, однако промежуточную гомогенизацию, то есть гомогенизацию предварительного концентрата вели под давлением на первой стадии 150 бар и на второй стадии - 30 бар.

Качество порошка было сравнимо с полученным в примере 1.

1. Способ производства жиросодержащего молочного порошка, предусматривающий:

приготовление стандартизированного молока,

подачу полученного стандартизированного молока в испаритель с, по меньшей мере, одной стадией для получения предварительного концентрата с содержанием общего сухого вещества ниже 50% по весу,

гомогенизацию предварительного концентрата при общем содержании в нем сухого вещества от 20 до 50% по весу,

дальнейшее выпаривание предварительного концентрата в испарителе с, по меньшей мере, одной стадией, для получения концентрата с содержанием общего сухого вещества, по меньшей мере, 50% по весу и затем

распылительную сушку концентрата.

2. Способ по п.1, в котором концентрат после дальнейшего выпаривания предварительного концентрата имеет содержание общего сухого вещества от 55 до 60% по весу.

3. Способ по п.1, в котором предварительный концентрат гомогенизируют в две стадии.

4. Способ по п.3, в котором давление на первой стадии гомогенизатора составляет от 50 до 250 бар, и предпочтительно от 140 до 150 бар.

5. Способ по п.3, в котором давление на второй стадии гомогенизатора составляет до 150 бар и предпочтительно от 20 до 60 бар.

6. Способ по п.1, в котором общее давление гомогенизатора предварительного концентрата составляет от 140 до 250 бар и предпочтительно от 160 до 210 бар.

7. Способ по п.1, в котором молочный концентрат сушат распылительной сушкой с применением форсунки высокого давления, предпочтительно центробежной форсунки высокого давления.

8. Способ по п.7, в котором молочный концентрат сушат распылением под давлением 140 бар.

9. Способ по любому из пп.1-8, в котором высушенный распылением молочный порошок агломерируют и делают быстрорастворимым путем лецитинирования, затем порошок дополнительно сушат, охлаждают, заполняют им упаковки и вводят в них газ.

10. Способ по любому из пп.1-8, в котором указанное молоко является восстановленным молоком.