Термоанемометрический датчик массового расхода жидкостей и газов

Иллюстрации

Показать всеИзобретение относится к области микроэлектронных и микромеханических устройств. Датчик содержит кремниевую рамку - основание с мембраной, выполненной из чередующихся слоев двуокиси и нитрида кремния с заданным соотношением толщин слоев. На мембране размещены нагревательный резистор и два платиновых резистора, один из которых является чувствительным элементом (ЧЭ) датчика, а другой служит для температурной коррекции. На рамке - основании размещен платиновый резистор температурной компенсации стационарного режима. Нагревательный резистор выполнен под ЧЭ и изолирован от него слоем Al2O3 или алмазоподобной пленки. В частном случае выполнения в мембране на всю ее длину выполнены сквозные щели шириной более 1 мкм для уменьшения тепловой связи между резисторами. Общая толщина мембраны не превышает 2 мкм. Изобретение обеспечивает существенное (по крайней мере на порядок) снижение энергопотребления при оптимальной механической прочности и температурной стойкости. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области микроэлектронных и микромеханических устройств и может быть использовано в качестве датчиков расхода газов и жидкостей в автомобильной, аэрокосмической, нефтегазовой и других областях.

Известен пленочный датчик массового расхода газа, состоящий из круглого полого стеклянного стержня, на котором нанесены пленки платины в виде двух полосок: одна служит в качестве газочувствительного элемента, другая - для температурной компенсации [1]. Недостатком данного устройства является высокое энергопотребление, большая тепловая инерционность, несовместимость технологии датчика с микро-электронной технологией, что не позволяет интегрировать датчик со схемами обрамления (вторичным источником питания, микропроцессором и т.д.)

Наиболее близким техническим решением к предлагаемому устройству служит датчик массового расхода воздуха фирмы "Бош" [2] инжекторных автомобилей. Датчик выполнен в виде кристалла, содержащего кремниевую рамку-основание, на которой расположена диэлектрическая мембрана, состоящая из чередующихся слоев двуокиси и нитрида кремния. На мембране расположен нагревательный резистор и платиновый термочувствительный резистор, выполняющий роль чувствительного элемента датчика, реагирующий на величину расхода. Другой платиновый резистор расположен на рамке-основании и выполняет функцию температурной компенсации. Критерием величины расхода служит количество теплоты, перенесенной от нагревательного резистора к чувствительному элементу и изменившей его температуру, т.е. величину его сопротивления на соответствующую величину. Вследствие малой теплоемкости газов резисторы расположены на минимально возможном расстоянии порядка 5 мкм друг от друга, чтобы получить достаточный электрический отклик, соответствующий минимальной величине расхода газа. В случае увеличения расстояния до 50-100 мкм на порядки величины возрастает мощность нагревательного резистора.

Данная конструкция может быть интегрирована со схемами обрамления, но существенным недостатком данной конструкции является или большое энергопотребление, что в свою очередь требует мощного полупроводникового устройства управления нагревательным резистором, сложного устройства считывания информации из-за малости сигнала датчика, что затрудняет интеграцию датчика со схемами обрамления или при малом расстоянии между резисторами повышается требование к подготовке газа, т.е. к качеству фильтров. Кроме того, в однокристальной схеме существует противоречие из-за требования высокой температуры нагревательного резистора и резистора термокомпенсации и нормальной температуры для схем обрамления, что трудно осуществить из-за достаточно хорошей теплопроводности элементов кристалла.

Технической задачей, которую должно решить данное изобретение, является создание устройства, позволяющего интегрировать датчик с электронными устройствами обрамления в рамках стандартной микроэлектронной и микромеханической технологии, для чего требуется как минимум на порядок снизить энергопотребление датчика.

В предположенном изобретении задача решается благодаря тому, что в кристалле мембрана выполняется из чередующихся слоев двуокиси и нитрида кремния, толщины которых соотносятся как 3(3,5):1, а общая толщина мембраны не превышает 1-2 мкм. Выбранные толщины и соотношения слоев мембраны обеспечивают малые потоки тепла через мембрану на рамку-основание, так как теплопроводность двуокиси кремния на порядок ниже нитрида кремния [3] при оптимальной температурной стойкости, механической прочности и жесткости конструкции как мембраны, так и кристалла в целом.

Нагревательный резистор расположен под чувствительным элементом и изолирован от него идеальными теплопроводящими слоями Al2O3 или алмазоподобной пленки, позволяющими осуществить хорошую энергосберегающую связь между резисторами. На мембране выполнен дополнительный платиновый резистор температурной коррекции, который реагирует на изменение температуры жидкости или газа, а не на изменение температуры корпуса кристаллодержателя, как в прототипе. Энергопотребление такого резистора существенно ниже в сравнении с резисторами на рамке-основании, а быстродействии его выше, что чрезвычайно важно применительно к условиям измерения в пограничных слоях для устранения влияния на измеряемую температуру газа температуры конструкции. В медицинской практике, где во время операции температура больного может падать очень быстро, это обстоятельство жизненно важно. Для уменьшения тепловой связи между элементами на мембране, с одной стороны, и элементами на мембране и рамкой-основанием, с другой стороны, на мембране выполнены сквозные щели на всю ее длину шириной более 1мкм. При этом механизм передачи тепла за счет теплопроводности твердого тела заменяется механизмом излучения и конвекции через торцы щелей. При рабочих температурах 100-200°С и давлениях 460-800 мм рт.ст. конвекционные и излучательные составляющие переноса тепла существенно ниже теплопроводности через мембрану.

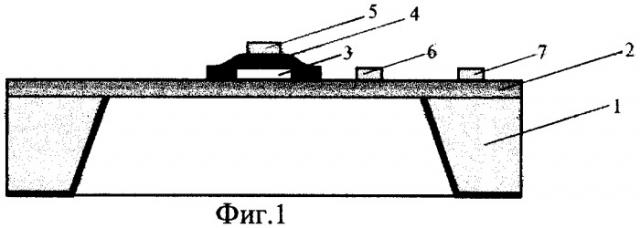

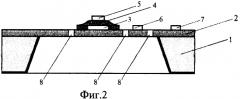

На фиг.1 приведен разрез варианта устройства со сплошной мембраной, а на фиг.2 - с разделяющими щелями. Кристалл датчика содержит кремниевую рамку-основание (1), на которой расположена диэлектрическая мембрана (2), из четырех чередующихся слоев SiO2 и Si3N4. Толщина слоев SiO2 - 0,5 мкм, Si3N4 - 0,15 мкм. На поверхности мембраны на слое SiO2 выполнен нагревательный резистор (3) из поликремния или тугоплавкого металла, поверхность которого защищена слоем диэлектрика Al2O3 или алмазоподобной пленкой (4). Над нагревательным резистором (3) на слое диэлектрика (4) расположен чувствительный платиновый резистор (5). Сбоку относительно резистора (5) выполнен боковой платиновый резистор (6) и платиновый резистор (7) на рамке-основании (1). И в варианте устройства на фиг.2 выполнены щели (8) на всю длину мембраны.

Для изготовления датчика используются стандартные кремниевые пластины КЭФ 4,5 (100) диаметром 100 мм и стандартные технологические операции: двухсторонняя контактная фотолитография, анизотропное глубокое травление кремния, термическое окисление кремния, пиролиз, низкотемпературные процессы нанесения слоев SiO2 и Si3N4, магнетронное напыление металлов, плазмохимические процессы и реактивное ионное травление, жидкостные химические процессы травления и очистки поверхностей, процессы отжига в инертной среде.

Датчик работает на термоанемометрическом принципе [4]. Платиновый резистор (5) является чувствительным элементом. Его тепловой режим обеспечивает нагревательный резистор. Дополнительный платиновый резистор (6) имеет малую тепловую постоянную времени и корректирует систему измерений при быстрых изменениях температуры потока. Платиновый резистор (7) корректирует систему по изменению внешних условий, так как располагается на массивной части измерительного устройства, не показанного здесь.

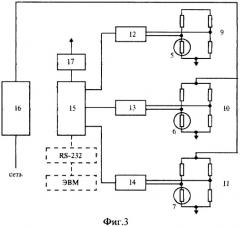

Блок-схема электронного блока термоанемометрического датчика массового расхода воздуха представлена на фиг.3. Прототипом устройства является датчик массового расхода воздуха фирмы "Бош" НЕМ-5. В состав электронного блока входят: резистивный электрический мост (9), содержащий чувствительный элемент (5) кристалла (1) - измеритель расхода воздуха; резистивный электрический мост (10), содержащий резистор температурной коррекции значения величины расхода, обусловленной изменением температуры газа, содержащий элемент (6) кристалла (1); резистивный электрический мост (11), содержащий резистор температурной компенсации стационарного режима значения величины расхода, обусловленный изменением температуры массивной части измерительного устройства, содержащий элемент (7) кристалла (1). Блоки 12, 13, 14 - усилители сигналов с соответствующих измерительных мостов. Блок 15 - микропроцессор, осуществляющий по программе аналого-цифровое преобразование сигналов с усилителей 12, 13, 14, математическую обработку значений сигналов по заданному алгоритму, выдачу значений оцифрованной информации с мостов через стандартный канал передачи данных (RS-232) на ЭВМ (IBM PC), что позволяет записать/сохранить и обработать аналого-временные характеристики устройства при его отладке и калибровке. Блок 16 - вторичный источник питания всех блоков и мостов устройства. Блок 17 - формирователь выходного сигнала, передаваемого на исполнительный механизм или дисплей устройства.

Новая конструкция датчика обеспечивает более высокое быстродействие, как минимум на порядок меньшее энергопотребление, а стандартные методы изготовления позволяют легко интегрировать датчик со схемами обрамления.

Литература.

1. Корякова О.Н., Кузьмин В.А. Термоанемометры постоянной температуры: "Измерители расхода жидкости, газа, пара", М., 1973 г., с.56-59.

2. Патент Германии DEN 4219454.

3. Петерсон К.Э. Кремний как механический материал, ТИИЭР, т.70, №5, 1982, стр.5-49.

4. Кремлевский П.П. Расходомеры и счетчики количества. Справочник, изд.4. - Л., Машиностроение, 1989 г.

1. Термоанемометрический датчик расхода, выполненный в виде кристалла, содержащего кремниевую рамку-основание, мембрану на рамке-основании, выполненную из чередующихся слоев двуокиси и нитрида кремния, нагревательный резистор и два платиновых термочувствительных резистора, один из которых является чувствительным элементом датчика, а другой выполняет функцию температурной компенсации стационарного режима, при этом нагревательный резистор и резистор чувствительного элемента размещены на мембране, а резистор температурной компенсации - на рамке-основании, отличающийся тем, что толщины чередующихся слоев двуокиси и нитрида кремния мембраны соотносятся как (3-3,5):1, а общая толщина ее не превышает 2 мкм, нагревательный резистор выполнен под чувствительным элементом, изолирован от него слоем Al2О3 или алмазоподобной пленки, а на мембране выполнен дополнительный платиновый резистор температурной коррекции.

2. Термоанемометрический датчик по п.1, отличающийся тем, что на мембране выполнены сквозные щели шириной более 1 мкм на всю длину мембраны и разделяющие чувствительный элемент, дополнительный резистор температурной коррекции и рамку-основание воздушным промежутком.