Способ получения гомогенных, высушенных распылением твердых аморфных дисперсий лекарственного средства с использованием модифицированной установки сушки распылением

Иллюстрации

Показать всеИзобретение относится к способу получения фармацевтической композиции, представляющей собой твердую аморфную гомогенную дисперсию лекарственного средства и повышающего концентрацию полимера путем включения форсунки высокого давления и рассеивающей пластины для улучшения потока осушающего газа и увеличения размеров сушильной камеры для продления времени сушки, а также к продукту и композиции. Технический результат: полученные согласно изобретению дисперсии имеют улучшенные характеристики текучести и улучшенную эффективность сбора частиц, 3 н. и 11 з.п. ф-лы, 9 табл., 7 ил.

Реферат

Предпосылки изобретения

Использование распылительной сушки для получения порошков из жидкого сырья хорошо известно и применяется в разнообразных областях от производства порошкового молока до сыпучих химикатов и фармацевтических средств. См. Патент США №4187617 и Mujumbar et al., Drying 91, pp.56-73 (1991). Применение распылительной сушки для получения твердых аморфных дисперсий лекарственных средств и повышающих концентрацию полимеров также известно. См. находящиеся в совместном владении Европейские патентные заявки №№0901786, 1027886, 1027887, 1027888 и находящиеся в совместном владении заявки РСТ, опубликованные как №№WO 00/168092 и WO 00/168055. Известно также применение перфорированной пластины в качестве воздухо- диспергирующего устройства для распылительной сушки с использованием форсунки для распыления. См. Masters, Spray Drying Handbook, pp.263-268 (4th ed 1985).

Типичная установка распылительной сушки включает сушильную камеру, распыляющее средство для распыления содержащего растворитель сырья в сушильную камеру, источник нагретого осушающего газа, протекающего в сушильную камеру для удаления растворителя из распыляемого, содержащего растворитель сырья, и средство для сбора продукта, расположенное ниже сушильной камеры. Примеры такой установки включают установку Niro модели PSD-1, PSD-2 и PSD-4 (Niro A/S, Soeborg, Denmark). При использовании для образования дисперсий твердых аморфных частиц способом распылительной сушки, как подсказывает опыт, для быстрого удаления растворителя, что необходимо для образования гомогенной дисперсии твердых аморфных частиц, капельки распыляемого содержащего растворитель сырья должны быть мелкими. Поэтому в предшествующем уровне техники использовали установку распылительной сушки, оснащенную двухжидкостной форсункой для распыления содержащего растворитель сырья. Такие форсунки обеспечивают мелкие капельки подаваемого исходного раствора, типично диаметром 5-30 мкм, и турбулентное смешивание капелек жидкого сырья и осушающего газа, что ведет к быстрому высыханию жидкости с образованием твердых частиц. При использовании описанным способом такая установка распылительной сушки является эффективной для образования по существу аморфных и по существу гомогенных твердо-аморфных дисперсий лекарственного средства и полимера, демонстрирующих повышение концентрации при введении в среду их применения. Однако, как указано выше, высушенные распылением частицы, получаемые в такой установке, часто имеют очень небольшой средний размер частиц (меньше чем 30 мкм в диаметре) и большое количество "мельчайших частиц" (частицы диаметром меньше, чем около 10 мкм). Продукт также типично имеет высокий удельный объем. Удельный объем - это объем высушенного распылением порошка, деленный на его массу, обычно выражаемый в единицах см3/г. Обычно, чем выше удельный объем порошка, тем хуже его характеристики текучести. В результате, дисперсии, полученные с использованием установки распылительной сушки, снабженной двухжидкостной форсункой, имеют сравнительно низкие характеристики текучести и низкую эффективность сбора частиц.

Авторы настоящего изобретения обнаружили, что характеристики текучести и эффективность сбора высушенных распылением диспергированных частиц можно улучшить при использовании установки распылительной сушки, оснащенной распыляющим средством, образующим капли со средним диаметром 50 мкм или выше, при этом менее чем 10 об.% капель имеют размер менее 10 мкм. Такое распыляющее средство в данной заявке упоминается как "форсунка высокого давления". Было обнаружено, что гомогенные дисперсии твердых аморфных частиц, образуемые с использованием форсунки высокого давления, имеют сравнительно больший средний размер частиц при минимальном количестве присутствующих мельчайших частиц. Поэтому полученные дисперсии имеют улучшенные характеристики текучести и улученную эффективность сбора частиц. См. находящуюся в совместном владении предварительную патентную заявку США №60/353986 (Attorney Docket PC23203), включенную в настоящую заявку в качестве ссылки.

Однако при одинаковых остальных параметрах скорость удаления растворителя из таких более крупных капель, получаемых с использованием форсунки высокого давления, медленнее, чем скорость удаления из более мелких капель, например, получаемых с использованием двухжидкостной форсунки. Обычно для противодействия такой тенденции более медленного высыхания крупных капель осушающий газ вводят в направлении потока, которое не параллельно потоку распыляемых капель. Осушающий газ, вводимый таким способом, вызывает большие циркуляционные ячейки, несущие капельки или частицы, первоначально направленные обратно к верху сушильной камеры. Такой поток вызывает турбулентное смешивание осушающего газа и распыляемого раствора, что приводит к более быстрому высыханию капель. Однако такие традиционные способы распылительной сушки крупных частиц приводят к (1) скоплению материала в самой форсунке, а также на поверхности сушильной камеры около входного отверстия для осушающего газа, (2) чрезмерно быстрому высыханию некоторых частиц и (3) менее равномерным условиям сушки. В результате полученный продукт имеет тенденцию к низкой однородности его состава, высокому удельному объему, низким характеристикам текучести, и при скоплении частиц на горячих поверхностях возможно химическое разложение продукта. Таким образом, следует избегать такого непараллельного введения осушающего газа в традиционную установку распылительной сушки.

Следовательно, в данной области техники существует необходимость в улучшенном способе распылительной сушки, который обеспечивает получение твердых аморфных дисперсий с высоким выходом, улучшенными характеристиками текучести, улучшенной однородностью состава и улучшенной эффективностью сбора частиц.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением обеспечивается улучшенный способ получения гомогенных, высушенных распылением твердых аморфных дисперсий фармацевтических средств в повышающем концентрацию полимере, при этом улучшенный способ включает использование газодиспергирующего средства, которое обеспечивает организованный поршнеобразный ввод потока осушающего газа, сушильной камеры определенной высоты и объема и распыляющего средства, образующего капли, имеющие средний диаметр 50 мкм или больше, при этом меньше чем 10 об.% капель имеют размер меньше 10 мкм, которое упоминается в данной заявке как форсунка высокого давления.

КРАТКОЕ ОПИСАНИЕ НЕСКОЛЬКИХ ВИДОВ ЧЕРТЕЖЕЙ

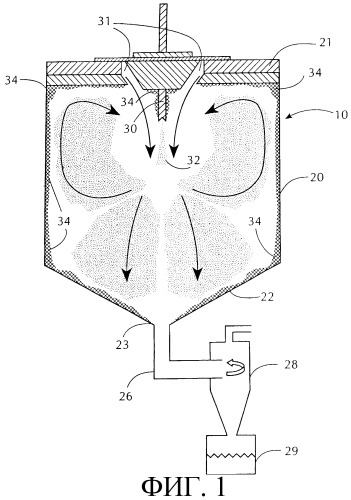

На фиг.1 схематически представлена в разрезе установка распылительной сушки, оснащенная традиционным непараллельным вводом осушающего газа для обеспечения быстрого смешивания осушающего газа и распыляемого, содержащего растворитель сырья.

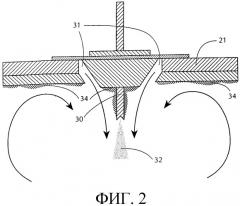

На фиг.2 схематически представлена в разрезе часть установки, показанной на фиг.1, где показано скопление продукта вокруг распылительного устройства.

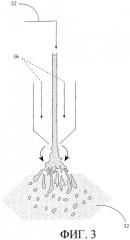

На фиг.3 схематически представлена типичная двухжидкостная форсунка.

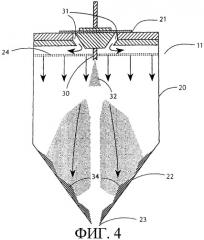

На фиг.4 схематически представлена в разрезе установка, показанная на фиг.1, с газодиспергирующим средством для обеспечения поршнеобразного ввода потока осушающего газа.

На фиг.5 схематически представлена в разрезе установка, показанная на фиг.1, оснащенная как газодиспергирующим средством, так и сушильной камерой увеличенного объема.

На фиг.6-7 представлены графики сравнения средних размеров частиц и распределения размеров частиц дисперсий, полученных распылительной сушкой с использованием традиционной установки распылительной сушки и с использованием установки по настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Обращаясь к чертежам, на которых одни и те же элементы обозначены одинаковыми ссылочными номерами, на фиг.1 показана типичная установка 10 распылительной сушки в соответствии с предшествующим уровнем техники. В представленном ниже обсуждении предполагается, что установка распылительной сушки является цилиндрической. Однако сушильная камера может иметь любую другую форму, подходящую для распылительной сушки содержащего растворитель сырья, в том числе квадратную, прямоугольную и восьмиугольную. Установка распылительной сушки также изображена как имеющая одно распыляющее средство. Однако установка распылительной сушки может включать несколько распыляющих средств для обеспечения более высокого количества содержащего растворитель материала, пропускаемого через эту установку.

Установка, показанная на фиг.1, включает сушильную камеру 20, верхнюю часть сушильной камеры 21, воронку для сбора частиц 22, соединительный канал 26, соединенный с нижним концом 23 воронки для сбора частиц, циклонный сепаратор 28 и резервуар для сбора 29. Показано, что распылительное устройство 30 распыляет содержащий растворитель материал 32. Осушающий газ из источника осушающего газа (не показан) вводят через отверстия для осушающего газа 31, типично через кольцеобразное отверстие в верхней части 21 сушильной камеры, в направлении потока, не являющегося параллельным потоку распыляемых капель, который типично вводят вертикально в центре верхней части сушильной камеры через распыляющее средство 30. Непараллельный поток осушающего газа типично имеет направленный внутрь вектор, т.е. в направлении распыляемых частиц у центра камеры, и радиальный вектор, т.е. поток за пределами центра. Осушающий газ, вводимый таким образом, вызывает сильный круговой поток (обычно параллельно окружности цилиндрической камеры), который создает крупные циркуляционные ячейки, несущие капли или частицы, изначально по направлению вниз, а затем обратно вверх в направлении верхней части 21 сушильной камеры, вызывая прохождение большой фракции около входного отверстия 31 для осушающего газа и распыляющего средства 30, как показано стрелками на фиг.1. Такой поток вызывает быстрое и турбулентное смешивание осушающего газа и распыляемого, содержащего растворитель материала 32, приводя к быстрому высыханию капель с образованием твердых частиц дисперсии. Твердые частицы дисперсии уносятся осушающим газом через воронку для сбора 22 в соединительный канал 26, а затем в циклонный сепаратор 28. В циклонном сепараторе частицы отделяют от осушающего газа и выпаренного растворителя, обеспечивая сбор частиц в сборочном резервуаре 29. Вместо циклонного сепаратора можно использовать фильтр для отделения и сбора частиц из осушающего газа и выпаренного растворителя.

Осушающий газ по существу может быть любым газом, но для минимального риска возгорания или взрыва из-за воспламенения горючих паров и для того, чтобы нежелательное окисление лекарственного средства, повышающего концентрацию полимера или других веществ дисперсии, было минимальным, используют инертный газ, такой как азот, обогащенный азотом воздух или аргон. Температура осушающего газа у входного отверстия для газа в установке 10 типично составляет от около 60°С до около 300°С. Температура частиц продукта, осушающего газа и выпаренного растворителя на выходе или дистальном конце 23 воронки для сбора 22 типично находится в пределах от около 0°С до около 100°С.

Как указано выше, опыт подсказывает, что образование гомогенной твердой аморфной дисперсии низкорастворимого лекарственного средства и повышающего концентрацию полимера требует быстрого отверждения распыляемых капель. Для этого в предшествующем уровне техники использовали установку, такую как показанная на фиг.1, оснащенную распыляющим средством, таким как двухжидкостная форсунка, показанная на фиг.3, образующая относительно небольшие капли, обычно со средним диаметром 50 мкм или меньше, и типично, со средним диаметром от 5 до 30 мкм. В таких двухжидкостных форсунках содержащий растворитель исходный материал 32 смешивают с распыляющим газом 36, таким как воздух или азот, с распылением исходного материала на мелкие капли. Такой малый размер капель вместе с турбулентным смешиванием части осушающего газа в форсунке, а также на выходе из форсунки обеспечивает большую площадь поверхности и силу осушения для выпаривания растворителя из капель, что ведет к быстрому удалению растворителя из капель. Получаемые частицы дисперсии типично имеют средний диаметр 30 мкм или меньше. Кроме того, большую часть, типично более чем около 10 об.% частиц, составляют очень мелкие частицы с диаметром меньше 10 мкм, что ведет к сравнительно низким характеристикам текучести для частиц дисперсии. Такие очень мелкие частицы обычно приводят не только к низким характеристикам текучести продукта, но также являются достаточно мелкими, так, что статический электрический заряд, который они часто притягивают, является большим по отношению к их массе из-за большого отношения поверхности к массе. В результате, они обладают низкой эффективностью сбора в сборочных системах на основе циклонного сепаратора или фильтра.

Авторы настоящего изобретения обнаружили, что высушенные распылением дисперсии с улучшенными свойствами можно получить с использованием форсунки высокого давления, т.е. распыляющего средства, образующего капли со средним диаметром 50 мкм или больше, при этом менее чем около 10 об.% капель имеют размер меньше 10 мкм. Капли, получаемые при использовании такого распылительного средства, значительно более крупные, чем капли, получаемые в традиционных установках распылительной сушки, например, оснащенных двухжидкостной форсункой. Как результат, удаление растворителя из таких более крупных капель происходит медленнее, чем из более мелких капель. Несмотря на такую более низкую скорость удаления растворителя, авторы настоящего изобретения обнаружили, что с использованием такого распыляющего средства можно получать гомогенные высушенные распылением дисперсии.

При использовании форсунки высокого давления в традиционной установке распылительной сушки, такой как показана на фиг.1, образуемый непараллельный поток создает крупные циркуляционные ячейки, как описано выше, что вызывает быстрое и турбулентное смешивание осушающего газа и распыляемого раствора, приводя к быстрому высыханию более крупных частиц. Такой подход имеет преимущество, обеспечивая возможность высушивания образуемых при помощи форсунки высокого давления более крупных капель в сушильной камере обычных размеров. В результате, таким способом можно с успехом получать гомогенные твердые аморфные дисперсии. Однако обеспечиваемое в результате быстрое высушивание частиц, тем не менее, может привести к высокому удельному объему продукта со сравнительно низкими характеристиками текучести. Кроме того, условия сушки капель не являются равномерными, что приводит к продукту, имеющему частицы с широким диапазоном размеров, плотности и морфологии. Наконец, как объясняется ниже, в таких установках происходит скопление материала, что уменьшает выход и может привести к частым остановкам установки.

Принципиальным недостатком установки предшествующего уровня техники, показанной на фиг.1, особенно когда она оснащена в качестве распыляющего средства форсункой высокого давления, является скопление материала 34 на внутренней поверхности верхней части 21 сушильной камеры около входных отверстий 31 для осушающего газа и на распыляющей форсунке 30 и вокруг нее. Считается, что такое скопление материала 34 происходит частично из-за циркуляционных ячеек, несущих капли или частично высушенные частицы к верхней части 21 камеры и мимо входного отверстия 31 для осушающего газа и распыляющего средства 30, как указано выше и показано стрелками на фиг.1. Это приводит к контактированию капель содержащего растворитель материала 32, а также частично высушенных частиц, с горячими поверхностями верхней части 21 сушильной камеры и распыляющего средства 30 до того, как они полностью высыхают. Скопление материала 34 на распыляющем средстве 30 и вокруг него, как показано на фиг.2, в результате задерживает прохождение потока содержащего растворитель исходного материала 32, что, в свою очередь, мешает распылению этого материла, приводя к изменению размеров капель и уменьшая поток исходного материала, снижая, таким образом, пропускную способность установки распылительной сушки. При этом требуются частые остановки и очистка оборудования для поддержания качества продукции и производительности.

Авторы настоящего изобретения неожиданно обнаружили, что при введении осушающего газа таким образом, чтобы основная ось его потока была в основном параллельной оси распыляющего средства 30 и чтобы он протекал относительно равномерно через диаметр сушильной камеры 20, даже если поток внутри сушильной камеры локально является турбулентным, в основном направленный вниз "поршнеобразно вводимый поток" (описанный ниже) можно поддерживать на значительном расстоянии от верха 21 камеры. Ввод газа таким способом (1) предотвращает циркуляцию частиц в обратном направлении к верхней части 21 камеры; (2) предотвращает скопление материала 34 на распыляющем средстве 30, верхней части 21 камеры и входных отверстиях 31 для осушающего газа; (3) обеспечивает более равномерные условия сушки для капель, приводя к более однородному продукту; и (4) делает возможным более медленное высыхание капель, что, как правило, дает более плотный, имеющий более низкий удельный объем продукт, обладающий улучшенными характеристиками текучести.

На фиг.4 схематически представлено поперечное сечение модифицированной установки распылительной сушки 11 без каких-либо средств сбора продукта, которая включает газодиспергирующее средство 24, расположенное внутри сушильной камеры 20 и ниже верхней части 21 сушильной камеры. Газодиспергирующее средство 24 позволяет вводить осушающий газ в камеру 20 таким образом, чтобы его поток изначально был параллельным оси распыляющего средства 30 и распределялся относительно равномерно по диаметру установки, как показано на схеме несколькими направленными вниз стрелками в верхней части фиг.4. Таким образом, осушающий газ вводят так, чтобы его поток через верхнюю часть установки распылительной сушки можно было описать как "организованный поршнеобразно вводимый поток" от верней части установки. Под "организованным поршнеобразно вводимым потоком" следует понимать, что поток осушающего газа удовлетворяет, по меньшей мере, одному из двух следующих условий. Во-первых, вектор скорости осушающего газа, параллельный стенкам сушильной камеры 20 во всех точках по диаметру сушильной камеры, в основном идет в направлении дистального конца 23 воронки для сбора 22. Во-вторых, все циркуляционные ячейки у верхней части сушильной камеры являются мелкими, при этом диаметр циркуляционных ячеек составляет менее чем 20% от диаметра сушильной камеры, и циркуляционные ячейки расположены, по меньшей мере, на 20 см ниже газодиспергирующего средства 24. Такой организованный поршнеобразно вводимый поток на расстоянии от верхней части сушильной камеры может проходить, по существу, до дистального конца сушильной камеры или может проходить только частично вниз по длине сушильной камеры. Как правило, необходимо только, чтобы направленный вниз организованный поршнеобразно вводимый поток проходил на достаточное расстояние вниз (по меньшей мере, около 20 см), чтобы очень небольшое количество капель или частиц, если вообще таковые имеются, могли циркулировать от нижней части сушильной камеры обратно вверх к ее верхней части вблизи газодиспергирующего средства 24 и распыляющего средства 30. Таким образом, организованный поршнеобразно вводимый поток осушающего газа существенно снижает образование циркуляционных ячеек, которые захватывают капли или частицы, унося их обратно к верхней части сушильной камеры.

Два дополнительных преимущества организованного поршнеобразно вводимого потока: (1) скорость осушающего газа является равномерной по всему диаметру сушильной камеры, что приводит к более равномерному времени нахождения частиц в сушильной камере и улучшенной однородности размера, плотности и морфологии частиц; и (2) частицы в основном высыхают более медленно, что обеспечивает образование более плотных, имеющих более низкий удельный объем частиц. Такие частицы с более низким удельным объемом, как правило, являются предпочтительными, поскольку имеют улучшенные характеристики текучести.

Фиг.4 иллюстрирует один путь введения осушающего газа способом, описанным выше и в котором, как было показано, достигается желаемый организованный поршнеобразно вводимый поток по направлению вниз частично по длине сушильной камеры. В одном варианте воплощения настоящего изобретения газодиспергирующее средство 24 состоит из пластины, совпадающей по размерам с внутренней частью сушильной камеры 20 и имеющей множество равномерно распределенных перфорированных отверстий, занимающих от примерно 0,5 до примерно 5% поверхности пластины, предпочтительно, около 1%, при этом каждое отверстие имеет диаметр от около 0,1 до около 6 мм, предпочтительно, от около 1,0 до около 3,0 мм. В другом варианте воплощения настоящего изобретения плотность перфораций ниже в центре пластины распылителя, где распыляющее средство проходит через пластину в сушильную камеру. Для цилиндрической сушильной камеры такой участок с низкой плотностью занимает место от центра пластины распылителя до диаметра, что составляет от около 10% до около 35% от диаметра сушильной камеры. Плотность перфораций на этом участке с низкой плотностью составляет от около 10% до около 50% плотности перфораций на внешней части пластины распылителя. Газораспылительное средство 24 создает организованный поршнеобразно вводимый поток осушающего газа (показано на фиг.4 направленными вниз стрелками) и существенно снижает количество крупных циркуляционных ячеек, несущих капли и частицы к газодиспергирующему средству 24 и распыляющему средству 30. Как правило, это значительно снижает скопление продукта на этих двух участках.

Однако установка распылительной сушки, показанная на фиг.4, как правило, ограничивает размер капель и, следовательно, частиц продукта, которые могут образовываться без чрезмерного скопления материала 34 на стенках нижней части сушильной камеры 20 и воронки для сбора 22. Один подход для избежания такой проблемы состоит в регулировании условий распыления для получения более мелких капель и частиц. Второй подход состоит в повышении температуры на входе осушающего газа (и, соответственно, температуры на выходе), что приводит, таким образом, к более быстрому высыханию капель. Оба эти подхода, хотя и являются успешными, не являются предпочтительными, поскольку ведут к более мелкому размеру частиц и/или более высокому удельному объему частиц, и то и другое приводит к продукту с низкими характеристиками текучести. Однако авторы настоящего изобретения обнаружили, что при увеличении высоты сушильной камеры, т.е. минимального расстояния до какой-либо поверхности воронки для сбора 22, можно получать продукт, имея при этом (1) повышенный выход продукта (благодаря незначительному скоплению или отсутствию скопления, материала на внутренней поверхности сушильной камеры или воронки для сбора), (2) увеличенный размер частиц и (3) уменьшенный удельный объем.

На фиг.5 схематически представлено поперечное сечение модифицированной установки распылительной сушки 13 по настоящему изобретению, которая включает газодиспергирующее средство 24 такой же конструкции, как описано для фиг.4. Установка 13 также включает сушильную камеру 20, имеющую высоту Н, которая больше, чем у традиционной сушильной камеры. Бóльшая высота дает большее минимальное расстояние, которое проходят капли до столкновения со стенками сушильной камеры 20 или воронки для сбора 22, обеспечивая высыхание капель в достаточной степени, чтобы создавалось минимальное скопление материала 34 на внутренних поверхностях сушильной камеры или воронки для сбора. Увеличенная высота также позволяет выбирать условия процесса так, чтобы получать в результате улучшенные свойства продукта. Например, увеличенная высота позволяет увеличить время сушки с возможностью использования распыляющего средства, образующего более крупные капли. Как результат, можно получить дисперсию продукта с более крупными частицами и поэтому с улучшенными характеристиками текучести и эффективностью сбора. Увеличенная высота также позволяет выбрать условия процесса, которые обеспечивают более медленное высыхание частиц, что дает продукт с более низким удельным объемом и, таким образом, улучшенными характеристиками текучести. Использование модифицированной установки 13, оснащенной распыляющим средством 30, которое образует капли, имеющие средний диаметр 50 мкм или больше, при этом менее чем около 10 об.% капель имеют размер меньше 10 мкм, газодиспергирующим средством 24, обеспечивающим организованный поршнеобразно вводимый поток осушающего газа, и имеющей увеличенную высоту Н, обеспечивающую увеличенное среднее расстояние, которое проходят частицы до того как они сталкиваются со стенками сушильной камеры 20 или воронки для сбора 22, обеспечивает образование гомогенной твердой аморфной дисперсии с высоким выходом, содержащей частицы крупного размера, минимальное количество очень мелких частиц с низким удельным объемом, высокой эффективностью сбора и хорошими характеристиками текучести, при минимальном скоплении материала 34 на распыляющем средстве 30, крышке камеры 21, входных отверстиях 31 для осушающего газа, сушильной камере 20 или воронке для сбора 22.

Высота Н сушильной камеры 20, которая обеспечивает значительное минимальное расстояние, которое проходят частицы до того, как они сталкиваются со стенками сушильной камеры 20 или воронки для сбора 22, представляет собой функцию нескольких факторов, включая (1) характеристики сушки содержащего растворитель исходного материала, (2) скорости течения содержащего растворитель исходного материала и осушающего газа в установку распылительной сушки, (3) температуру на входе осушающего газа, (4) размер капель и распределение размеров капель и (5) среднее время пребывания материала в установке распылительной сушки.

Авторы настоящего изобретения обнаружили, что даже небольшое увеличение высоты сушильной камеры может обеспечить улучшенную работу установки распылительной сушки. Например, традиционная установка распылительной сушки Niro PSD-1, сконструированная для использования содержащего растворитель исходного материала, имеет высоту около 0,8 м. При использовании форсунки высокого давления с такой сушильной установкой значительная часть капель не высыхает в достаточной степени до их столкновения со стенками сушильной камеры и воронки для сбора, что приводит к скоплению материала в сушильной установке и низкому выходу продукта с низкой однородностью его состава. Однако увеличение высоты в 1,25 раза до 1,0 м позволяет получить значительное высыхание капель и, таким образом, скопление материала на внутренних поверхностях сушильной установки становится минимальным.

Авторы настоящего изобретения также показали, что увеличение в 3,25 раза высоты традиционной установки распылительной сушки Niro PSD-1 (до 2,6 м) обеспечивает еще бóльшую гибкость при получении гомогенных твердых аморфных высушенных распылением дисперсий с желаемыми свойствами. При таком устройстве условия распылительной сушки можно выбирать так, чтобы они обеспечивали образование дисперсий с крупными частицами (т.е. больше, чем 50 мкм), низким удельным объемом (т.е. меньше, чем 4 мл/г) при высоком выходе (т.е. больше, чем 95%). Дисперсии с такими свойствами нельзя получить на традиционной установке распылительной сушки PSD-1.

Путем экспериментирования и моделирования с ограничением элементов процесса распылительной сушки авторы настоящего изобретения определили, что для производства гомогенных твердых аморфных дисперсий заданного лекарственного средства и заданного повышающего концентрацию полимера высота сушильной камеры должна быть, по меньшей мере, 1,0 м для обеспечения достаточного минимального расстояния, которое проходят капли до столкновения с поверхностью сушильной установки. Более предпочтительно, когда высота сушильной камеры составляет, по меньшей мере, 1,5 м, и наиболее предпочтительно, по меньшей мере, 2,0 м. Установки распылительной сушки, отвечающие таким требованиям минимальной высоты, в сочетании с газодиспергирующим средством, обеспечивающим организованный поршнеобразно вводимый поток осушающего газа, и форсункой высокого давления обеспечивают получение высококачественного продукта с высоким выходом.

При том, что высота сушильной камеры является критической для определения минимального расстояния, которое проходят капли до столкновения с поверхностью сушильной установки, объем сушильной установки также является важным. Мощность установки распылительной сушки определяют, частично, путем приведения скорости течения содержащего растворитель исходного материла в соответствие с температурой и скоростью потока осушающего газа. Проще говоря, температура и скорость потока газа должны быть достаточно высокими, чтобы достаточное количество тепла для выпаривания содержащего растворитель исходного материала доставлялось в установку распылительной сушки. Так, с увеличением скорости течения содержащего растворитель исходного материла скорость течения и/или температура осушающего газа должна увеличиваться для обеспечения энергии, достаточной для образования желаемого продукта. Поскольку допустимая температура осушающего газа часто ограничена химической стабильностью лекарственного средства, присутствующего в содержащем растворитель исходном материале, скорость потока осушающего газа часто увеличивают для повышения мощности (т.е. увеличения потока содержащего растворитель исходного материла) установки распылительной сушки. Для установки распылительной сушки заданного объема повышение скорости потока осушающего газа даст снижение среднего времени пребывания капель или частиц в сушильной установке, что может привести к недостаточному времени для выпаривания растворителя из капель с образованием твердых частиц до их столкновения с поверхностью установки распылительной сушки, даже при том, что сушильная камера имеет большую высоту, чем традиционная сушильная камера. В результате, объем сушильной камеры должен быть достаточно большим для того, чтобы капли в достаточной степени высыхали ко времени, когда они сталкиваются с внутренней поверхностью сушильной камеры, для предотвращения скопления материала.

Это время сушки можно определить как "среднее время пребывания" τ, определяемое как отношение объема установки распылительной сушки к объемной скорости потока осушающего газа, подаваемого в сушильную установку, или

где Vdryer представляет объем установки распылительной сушки, а G представляет объемную скорость течения осушающего газа, подаваемого в сушильную установку. Объем сушильной установки представляет собой сумму объемов сушильной камеры 20 и воронки для сбора 22. Для цилиндрической установки распылительной сушки с диаметром D, высотой Н сушильной камеры и высотой L воронки для сбора объем сушильной установки Vdryer представлен как

Авторы настоящего изобретения определили, что среднее время пребывания должно быть, по меньшей мере, 10 секунд для обеспечения достаточного времени для высыхания капель до их столкновения с поверхностью внутри установки распылительной сушки; более предпочтительно, среднее время пребывания составляет, по меньшей мере, 15 секунд, и наиболее предпочтительно, по меньшей мере, 20 секунд.

Например, для объемной скорости потока осушающего газа 0,25 м3/с и среднего времени пребывания 20 секунд необходимый объем установки распылительной сушки можно рассчитать следующим образом:

Таким образом, установка распылительной сушки с объемом 5 м3, высотой Н 2,3 м и воронкой для сбора 22 с углом конуса 27, составляющим 60о (подразумевая, что высота L воронки для сбора 22 равна диаметру D сушильной камеры 20, или L=D), требуемый диаметр D сушильной камеры можно рассчитать из приведенного выше уравнения следующим образом:

или D=1,5 м.

При условии, что диаметр установки распылительной сушки составляет, по меньшей мере, 1,5 м, среднее время пребывания частиц в сушильной установке будет, по меньшей мере, 20 секунд, и капли, образуемые форсункой высокого давления, будут в достаточной степени сухими ко времени их столкновения с поверхностью сушильной установки для получения минимального скопления материала на стенках сушильной камеры и воронки для сбора.

Используя эти критерии, можно определить высоту и объем установки распылительной сушки, необходимые для получения гомогенной твердой аморфной дисперсии лекарственного средства и повышающего концентрацию полимера с высоким выходом и с желаемыми свойствами.

ЛЕКАРСТВЕННОЕ СРЕДСТВО

Настоящее изобретение является полезным для получения твердых аморфных дисперсий лекарственного средства и повышающего концентрацию полимера. Термин "лекарственное средство" является общепринятым термином, обозначающим соединение, обладающее благоприятными профилактическими и/или терапевтическими свойствами при введении животному, в частности человеку. Лекарственное средство необязательно должно быть слаборастворимым лекарственным средством, чтобы получить выгоду от настоящего изобретения, хотя лекарственные средства с низкой растворимостью представляют предпочтительный класс для использования с настоящим изобретением. Даже в случае лекарственного средства, которое, тем не менее, демонстрирует достаточную растворимость в желаемой среде его применения, можно получить выгоду от улучшенной растворимости/биодоступности способом, возможным с использованием настоящего изобретения, когда добавление повышающего концентрацию полимера позволяет уменьшить размер дозы, необходимой для терапевтической эффективности, или увеличить скорость абсорбции лекарственного средства в случаях, когда желательно получить быстрое начало действия лекарственного средства.

Настоящее изобретение является особенно подходящим для получения твердых дисперсий и повышения растворимости "лекарственного средства с низкой растворимостью", что означает, что лекарственное средство может быть либо "по существу нерастворимым в воде", т.е. лекарственное средство имеет минимальную растворимость в воде при физиологическом значении рН (т.е. рН 1-8), составляющую менее чем 0,01 мг/мл, "слабо растворимым воде", т.е. имеет растворимость до около 1-2 мг/мл, или даже от слабо - до умеренно растворимого в воде, когда лекарственное средство имеет растворимость от около 1 мг/мл вплоть до около 20-40 мг/мл. По мере снижения растворимости лекарственных средств, применимость настоящего изобретения повышается. Так, композиции по настоящему изобретению являются предпочтительными для лекарственных средств с низкой растворимостью, имеющих растворимость менее 10 мг/мл, более предпочтительно, для лекарственных средств с низкой растворимостью, имеющих растворимость менее 1 мг/мл, и еще более предпочтительно, для лекарственных средств с низкой растворимостью, имеющих растворимость менее 0,1 мг/мл. В основном, можно сказать, что лекарственное средство имеет отношение доза/растворимость в воде больше, чем 10 мл, и более типично, больше, чем 100 мл, где растворимость лекарственного средства (мг/мл) представляет собой минимальное значение, наблюдаемое в любом физиологически релевантном водном растворе (например, в растворах с рН от 1 до 8), включая USP имитированные желудочные и кишечные буферы, и доза выражена в мг. Так, отношение доза/растворимость в воде можно рассчитать путем деления дозы (в мг) на растворимость (в мг/мл).

Предпочтительные классы лекарственных средств включают, но не ограничиваются только ими, антигипертензивные средства, седативные средства, тромболитические средства, противосудорожные средства, средства, понижающие уровень глюкозы в крови, противоотечные средства