Способ конструирования шины

Иллюстрации

Показать всеСпособ конструирования шины, содержащей множество конструктивных деталей, которые отличаются друг от друга по размеру, строению или местоположению внутри поперечного сечения шины, который включает в себя этапы определения по меньшей мере одного профиля шины на основании группы заранее определенных размерных ограничений, определения остальных профилей на основании соотношений между размерными величинами конструктивных деталей, определяющих в пределах поперечного сечения форму конструктивных деталей, заполнения каждой формы базисным компонентом в зависимости от строения конструктивной детали, определяемой формой. Способ производства шины включает обеспечение возможности управляемому компьютером заводу для изготовления шин использовать команды для изготовления шины в соответствии с требованиями, а также включает хранение функциональных правил, посредством которых набор геометрических форм взаимодействует друг с другом в зависимости от заданной категории эксплуатации данных в виде соотношений между конструктивными ограничениями или физическими и/или размерными параметрами. Способ также предусматривает конструирование на основании данных, полученных от клиента и заданных конструктивных данных, конструкции шины посредством применения указанных правил к конкретной базовой шине. 3 н. и 22 з.п. ф-лы, 1 табл., 5 ил.

Реферат

Настоящее изобретение касается способа конструирования и изготовления шин посредством компьютера и информационной базы данных.

В частности, изобретение касается способа конструирования и изготовления шины с заданными эксплуатационными характерными особенностями, посредством которого размеры конструктивных деталей шины определяют с использованием набора соотношений между конструктивными деталями, который связан с требуемыми эксплуатационными характерными особенностями шины.

Изобретение также касается способа конструирования и изготовления ряда шин, с помощью которого размерные характеристики ряда шин автоматически рассчитываются на основании базовой шины, конструкция которой автоматически модифицируется (способ, для краткости называемый "параметризацией"), посредством применения набора соотношений между конструктивными компонентами базовой шины и соответствующими конструктивными компонентами шин в упомянутом ряду.

Вышеупомянутый набор соотношений используется для получения, на основании характеристик базовой шины, размерных характеристик конструктивных деталей шин в упомянутом ряду, отличающихся фактом наличия, относительно упомянутого набора, такого же или отличающегося размера и подобных или отличающихся характеристик действия.

Кроме того, изобретение касается объединенного способа конструирования и изготовления шин, в котором результаты различных этапов конструирования автоматически преобразуются в операционные команды для машинного оборудования для сборки шин.

Изобретение также касается способа конструирования шин, в котором фазы конструирования по меньшей мере частично определяются информацией или требованиями, получаемыми, предпочтительно в реальном времени, из сети передачи данных (Интернета), которая связывает систему обработки изготовителя шин (серверную вычислительную систему) с системой обработки клиента (клиентской системой).

В частности, изобретение касается способа конструирования шин, в котором упомянутая информация включает в себя требования, выбираемые клиентом из совокупности вариантов, касающихся размерных требований и/или требований к рабочим характеристикам шины, где упомянутую совокупность обеспечивает изготовитель.

Как известно, в более ранних системах конструирования шин шину конструировали на основании заранее определенного ряда размерных ограничений и рабочих характеристик, которые определялись в зависимости от требований клиентов и обрабатывались конструктором, при помощи его или ее опыта и технических знаний, до тех пор, пока не появилась возможность произвести промышленный стандарт, по существу состоящий из таблицы, которая конструктивно описывает все составляющие детали (компоненты) новой шины, определяет геометрические размеры, используемые материалы и способы обработки.

На основании этой таблицы обслуживающий объект (завод) поставляет необходимые материалы, механизмы и оборудование и, следуя заранее определенным процессам, производит различные компоненты и собирает их вместе, формируя изготовленную необработанную шину. Изготовленные необработанные шины вулканизируются в специальных пресс-формах, которые определяют внешний вид шины. Затем изделие подвергают ряду проверок перед разрешением продажи.

Недавно было разработано конструирование шин, выполняемое с помощью компьютера.

В патенте США 5710718 описан способ конструирования шины, содержащий следующие этапы:

- идентификацию базисной модели шины, представленной поперечным сечением шины, включающим в себя все ее конструктивные детали;

- выбор множества физических базовых параметров для оценки характерных особенностей шины;

- выбор размерных величин, определяющих габаритные размеры шины, ее поперечное сечение и конструкцию шины, и множество физических параметров;

- определение, в связи с размерными величинами, диапазона максимального отклонения конструктивных деталей базисной модели в пределах поперечного сечения, для выполнения вычисления оптимальных характеристик параметров;

- изменение величины диапазона максимального до получения, посредством вычисления оптимальных характеристик, оптимальной величины физических параметров, которая является сопоставимой с величинами базовых значений;

- реконструкция шины на основании диапазона максимального отклонения, которая приводит к оптимизации базовых параметров.

В заявке на патент EP 953834 описан способ конструирования шин, в котором в начале конфигурируется базисная модель шины. Первый набор переменных величин применяется к базисной модели и используется для определения условий зоны контакта моделируемой шины. Эти условия сравниваются с соответствующими заранее определенными условиями зоны контакта для проверки, являются ли эти два сравниваемых условия сходящимися. Если они не сходятся, набор переменных увеличивают так, чтобы произвести новые условия для зоны контакта моделируемой шины, до получения величин, которые сходятся к этим заранее определенным условиям.

Набор рассматриваемых переменных величин содержит потенциальный износ шины, для которого модель была произведена, радиальную нагрузку, действующую на шину, и рабочее давление.

Было обнаружено, что в описываемом современном уровне техники конструирование новой шины содержит этап выбора базисной модели шины, предварительного определения условий или ограничений, представляющих заранее определенное поведение, или заранее определенные характерные особенности новой шины, и затем получения посредством последовательных аппроксимаций дополнительной модели шины, которая соответствует ограничениям, заранее определенным в начале этапа конструирования, повторения процесса с вовлечением видоизменений и соответствующих проверок упомянутой базисной модели.

Недавно был разработан новый способ изготовления шин, в котором исключены составные компоненты, используемые в известном уровне техники, например бетовый пояс шины, полосы боковин, слои каркаса, полосы брекера и проволочный сердечник борта, причем упомянуты только некоторые из них. Теперь они заменены только тремя различными типами базисных компонентов, которые являются по существу одними и теми же для любой шины, и с помощью которых конструктивные детали, составляющие подлежащую изготовлению шину, собирают прямо на тороидальной опоре. Эти три типа компонентов представляют собой, соответственно, соединение, усиливающий корд и полосу прорезиненной ткани (пояс), состоящую из пояска соединения, содержащего два или более усиливающих корда.

Специалист в данной области техники, в зависимости от его или ее различных требований и располагаемой технологии, также может использовать разное количество базисных компонентов, к примеру только соединения и усиливающие корды, как описано, например, в патенте EP 664232.

Следует обратить внимание на то, что в настоящем описании термин "усиливающий корд" относится и к отдельным жилам, и к кордам, образованным множеством жил, смотанных вместе способом, который известен сам по себе.

Вышеупомянутая тороидальная опора, называемая ниже барабаном, является сборно-разборной жесткой опорой, которую можно извлекать из законченной шины, и внешний в радиальном направлении профиль которой предпочтительно соответствует внутреннему в радиальном направлении профилю изготовленной необработанной шины.

За исключением особых случаев, шина обычно содержит несколько соединений различных типов, например восемь соединений. Усиливающие корды могут быть сделаны из текстильного материала (обычно искусственного волокна, нейлона или материала Kevlar™) или металла, в частности, с жилами, образованными из высокопрочной стали, то есть с высоким содержанием углерода. Пояса также можно делать из текстильных материалов или металла, в зависимости от типа встроенного корда. Предпочтительно использовать пояса, содержащие от 2 до 10 кордов.

Был также модифицирован способ монтажа шины, по существу исключая этапы, содержащие прямое перемещение параллельно оси сборочного барабана, например расположение проволочных сердечников бортов, откидывание назад концов слоев каркаса или приложение боковин к каркасу, причем упомянуты только наиболее важные этапы.

Этот новый способ монтажа шины выполняют посредством нанесения на вышеупомянутый барабан компонентов, выполненных для образования конструктивных деталей шины (по существу, соответствующих деталям, сделанным с помощью известных составных компонентов согласно современному уровню техники), используя два типа перемещения, то есть нанесение в радиальном направлении, направленное по оси вращения барабана, и нанесение по окружности на поверхность барабана, вращающегося вокруг своей оси, или комбинацию этих двух нанесений.

Более точно, базисные компоненты подаются на барабан в виде непрерывных удлиненных деталей. В предпочтительном варианте осуществления, наносимые в радиальном направлении компоненты предварительно разрезают на части заранее определенного размера, в то время как наносимые по окружности компоненты разрезают после наматывания на барабан.

Эти базисные компоненты предпочтительно имеют поперечное сечение с размерами меньше, чем размеры конструктивной детали, которая будет образована, и, за исключением корда, предпочтительно имеют по существу прямоугольную форму.

Более конкретно, барабан поддерживается свободновисящим образом с помощью руки робота, которая предпочтительно имеет антропоморфный тип с семью осями вращения и которая может ориентировать барабан в любое пространственное положение, посредством прямолинейного перемещения и/или поворота руки, относительно положения для поддержания базисного компонента.

Как правило, в этом процессе детали пояса, которые формируют слой или слои каркаса и полосы брекера, наносят с радиальным перемещением, в то время как пояски соединения и усиливающие корды, ориентированные под углом 0°, наносят с помощью кругового перемещения по спирали.

Пояски соединения предпочтительно наносят с натяжением, в зависимости от типа строения, в результате которого получают растянутое состояние от 30% до 70% относительно начальной длины.

В частности, слои каркаса и полосы брекера собирают, нанося на барабан по окружности ряд предварительно отрезанных частей пояса посредством постепенного поворачивания барабана. Ширину пояса, угол поворота, на который барабан следует повернуть после нанесения каждой части, и, в случае брекеров, также относительный угол между осью вращения барабана и осью части пояса, определяют заранее.

В отличающемся способе, согласно патенту EP 664232, наносимые в радиальном направлении компоненты наносят на барабан в радиальном направлении с непрерывно меняющимся перемещением вокруг тороидальной поверхности барабана, в то время как последний вращается вокруг своей оси. В сочетании с этой технологией можно применять конструктивные детали, состоящие из единственного соединения, используя процесс литья под давлением с регулируемым объемом.

Было установлено, что вышеупомянутый способ, содержащий перемещения в радиальном направлении и по окружности, обеспечивает возможность очень высокой степени гибкости во время планирования различных подлежащих изготовлению моделей шины, поскольку, вследствие существенного сходства базисных компонентов для каждого типа шины, можно производить последовательность шин, в которых каждая шина может отличаться от предыдущей.

Фактически от шины к шине может изменяться только скорость вращения барабана для компонентов, прикладываемых по окружности, и осевое протяжение компонентов, прикладываемых в радиальном направлении.

Было обнаружено, что вышеупомянутый способ изготовления шин, то есть посредством нанесения компонентов с перемещением в радиальном направлении или по окружности, или комбинации этих двух перемещений, также обеспечивает возможность очень высокой степени гибкости во время конструирования шины. Кроме того, было обнаружено, что этот способ обеспечивает возможность автоматизации, предпочтительно на основании конструкции базовой шины, с этого момента называемой "прототипом", конструирования других шин с таким же или отличающимся размером и с такими же или отличающимися рабочими характеристиками. Это изобретение также можно применять к различным способам изготовления шины.

Очевидно, что конструкция конструктивных деталей шины при использовании поясков соединения с небольшими размерами поперечного сечения, то есть с размерами, которые составляют целое число окончательных размеров поперечного сечения рассматриваемой конструктивной детали, может преодолевать существенное ограничение, связанное с известным уровнем техники. Необходимость использовать отдельный ряд (относительно размеров) составных компонентов для получения конструктивных деталей предотвращает рассмотрение самих конструктивных деталей в отношении их размеров в виде непрерывной функции.

Анализируя ряд прототипов, сконструированных указанным способом, было обнаружено, что тип и степень характеристики действия шины (например, удобство в отношении стабильности при высокой скорости или сцепления колес с влажными поверхностями) могут быть связаны с конкретными соотношениями между заданными размерными величинами конструктивных деталей шины.

Было установлено экспериментально, что поддержание соотношений в конструкции шин, имеющих размеры, отличающиеся от размеров прототипа, позволяет для шины задавать тип и уровень характеристик, согласующихся с характеристиками вышеупомянутого прототипа.

Было также установлено экспериментально, что изменение соотношений в конструкции шин, имеющих размеры, аналогичные или отличающиеся от размеров прототипа, позволяет для шины задавать тип и уровень характеристик, отличающихся от характеристик прототипа. В наиболее сложном случае, если набор соотношений, который связывает конструкцию шины с заданным типом поведенческой характеристики, известен, согласно настоящему изобретению, можно автоматически преобразовывать отличительную конструкцию (размерные величины) по меньшей мере одного прототипа в отличительную конструкцию других шин, которые отличаются по размеру от прототипа и имеют заданные характерные особенности, отличающиеся от характерных особенностей прототипа.

Было установлено, что знание нескольких наборов соотношений и характерных особенностей, связанных с каждым набором, обеспечивает возможность конструктору автоматически определять, на основании прототипа с известной конструкцией, для каждого типа шины, отличающегося от прототипа, конструкцию, наиболее соответствующую типу заданной характеристики.

В рамках контекста настоящего изобретения, термин "конструкция шины" следует понимать, как означающий по существу набор геометрических форм и материалов, которые характеризуют поперечное сечение шины. В этом контексте, геометрические формы отдельных конструктивных деталей связаны друг с другом посредством математических функций или, предпочтительно, наборов математических функций, которые нашли эффективными в оптимизации конкретных характерных особенностей шины.

Таким образом, способ конструирования шины определяет не абсолютные величины геометрических параметров, которые описывают конструкцию, а "функциональные" правила, посредством которых геометрические формы взаимодействуют друг с другом в зависимости от заданной категории характерных особенностей.

Проверку упомянутых правил функциональных соотношений можно выполнять посредством моделирования, используя математическое вычисление, например анализ конечных элементов (АКЭ), или посредством приобретения опыта экспериментальным путем.

Кроме того, в соответствии с изобретением, способ конструирования преобразовывает абсолютные значения геометрических параметров данной конструкции шины в абсолютные значения геометрических параметров отличающейся конструкции шины.

Согласно первому аспекту, изобретение касается способа конструирования шины, содержащей множество конструктивных деталей, которые отличаются друг от друга размерами, составом (из которого они сделаны) или местоположением в пределах поперечного сечения шины, в котором поперечное сечение ограничено внешним в радиальном направлении профилем и внутренним в радиальном направлении профилем, причем каждая конструктивная деталь содержит базисный компонент, при этом способ включает в себя этапы:

- предварительного определения по меньшей мере одного из профилей,

- образования другого профиля на основании заранее определенных размерных величин конструктивных деталей,

- образования, в пределах поперечного сечения шины, ограниченного внешним и внутренним профилями, форм (контура поперечного сечения) конструктивных деталей,

- заполнения каждой из форм соответствующим (конструктивным) базисным компонентом, предпочтительно, посредством перекрывания или расположения рядом друг с другом поперечных сечений базисного компонента.

Одна из конструктивных деталей предпочтительно содержит по меньшей мере один слой каркаса, размещаемый в пределах поперечного сечения вдоль заранее определенного профиля. Местоположение этого профиля слоя каркаса можно определить на основании одного из внутреннего или внешнего профилей, в соответствии с наличием и положением других конструктивных деталей. В качестве альтернативы можно вначале определить этот профиль слоя каркаса, а положение внутреннего и внешнего профилей определить в соответствии с наличием и положением других конструктивных деталей.

Предпочтительно способ связывает с каждой из конструктивных деталей первую группу абсолютных параметров. Предпочтительно также способ связывает с каждой из конструктивных деталей вторую группу параметров, которые можно видоизменять. Еще более предпочтительно, абсолютные параметры определяют размерные величины конструктивных деталей. В качестве альтернативы или дополнительно, они определяют химические и физические свойства материала, образующего конструктивные детали.

Этим способом предпочтительно вычисляют по меньшей мере одну из размерных величин, которые могут видоизменяться в виде функции расстояния между профилем по меньшей мере одного слоя каркаса и одним из внешнего или внутреннего профилей.

Этим способом предпочтительно вычисляют также по меньшей мере одну из размерных величин, которые можно видоизменять посредством применения заранее определенного набора функциональных соотношений.

Согласно одному его аспекту, способ в соответствии с изобретением содержит этап, обеспечивающий то, чтобы по меньшей мере одна деталь профиля по меньшей мере одного слоя каркаса в пределах поперечного сечения шины удовлетворяла условию:

ρ•y=const

(где ρ - радиус кривизны, а y - расстояние от точки на профиле до диаметра сборки).

Предпочтительно способ предусматривает, что упомянутое условие должно удовлетворяться по меньшей мере в зоне боковин поперечного сечения шины.

Предпочтительно способ согласно изобретению предусматривает, что профиль по меньшей мере одного слоя каркаса должен быть профилем, соответствующим накачанному состоянию шины.

Предпочтительно способ согласно настоящему изобретению предусматривает, что этап определения внешнего в радиальном направлении профиля шины содержит этап предварительного определения по меньшей мере одного размерного ограничения, выбираемого из группы, содержащей диаметр монтажа, наружный диаметр, высоту боковины и максимальную хорду шины.

Согласно своему аспекту, изобретение касается факта, что этап заполнения выполняют посредством размещения (расположения рядом друг с другом и/или на вершине друг друга) множества поперечных сечений базисного компонента каждой конструктивной детали.

Упомянутое размещение предпочтительно вырабатывает команды для изготовления конструктивной детали, связанной с каждой формой.

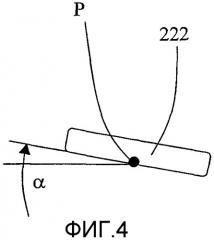

Команды для изготовления предпочтительно также содержат размещение точки вдоль поперечного сечения базисного компонента относительно пространственной опорной точки на производственной установке и ориентацию по меньшей мере одного участка контура поперечного сечения относительно опорной оси, предпочтительно оси вращения сборочного барабана.

Согласно другому аспекту, изобретение касается факта, что этап размещения регулируется по меньшей мере одним соотношением между геометрическими размерами по меньшей мере двух из конструктивных деталей, образующих шину.

Следующие пары параметров предпочтительно вводят во взаимное соотношение, в качестве альтернативы или в сочетании друг с другом: ширину протектора и высоту боковины, высоту боковины и кривизну протектора, высоту заполнения борта и высоту боковины и радиусы каркаса и радиусы протектора. Эти соотношения объединены в нескольких наборах, каждый из которых идентифицирует отличающуюся категорию характерных особенностей шины.

После фиксирования одной или больше величин геометрических размеров для шины отличающегося размера по меньшей мере одно соотношение предпочтительно определяет соответствующие величины геометрических размеров для шин с размером, отличающимся от данного размера.

Определение величин для шин отличающегося размера предпочтительно выполняется автоматически.

Согласно своему аспекту, изобретение касается факта, что шина конструктивно определяется множеством операционных процессов, каждый из которых содержит команды для изготовления или циклы механической обработки для каждой конструктивной детали шины.

Согласно дополнительному аспекту, изобретение касается факта, что по меньшей мере одно из размерных ограничений или абсолютных величин первой группы величин получают из конкретного требования клиента.

Упомянутое требование предпочтительно непосредственно вводится в группу размерных ограничений или в первую группу величин посредством оперативной связи между системой обработки клиента и системой обработки изготовителя.

Согласно дополнительному аспекту настоящего изобретения нашли, что с помощью способа конструирования шины, основанного на использовании заранее определенных базисных компонентов, объединенных вместе на основании корреляционных уравнений, удовлетворяющих заранее выбираемым требованиям, вырабатывающих соответствующие команды для изготовления, от клиента можно получить, через сеть связи между компьютерами, сеть общего пользования (например, Интернет) или сеть с закрепленными линиями связи, набор требований, касающихся шины и содержащих размерные и/или эксплуатационные требования, определить в ответ на эти требования подходящую конструкцию шины и связанные с ней способы конструирования, и выполнить, предпочтительно в реальном времени, конструирование одной или более шин, имеющих характеристики, которые удовлетворяют упомянутым требованиям.

Дополнительные характерные особенности и преимущества настоящего изобретения описаны более подробно из последующего описания и со ссылкой на прилагаемые чертежи, приведенные исключительно в качестве неограничивающего примера.

В частности, на чертежах изображено:

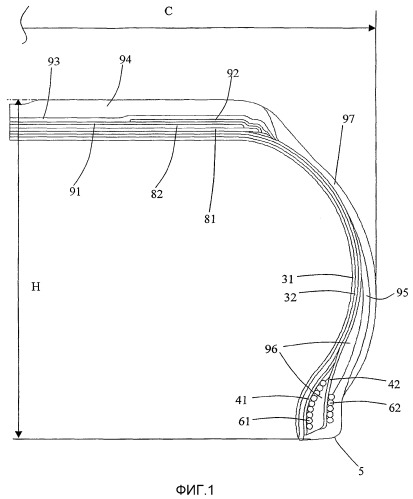

фиг.1 - частичное поперечное сечение конструкции шины согласно настоящему изобретению, иллюстрирующее, в частности, конструктивные детали, образующие часть поперечного сечения, выполненного в соответствии с профилем вулканизационной пресс-формы;

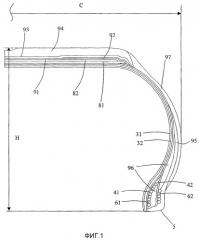

фиг.2 - внешний и внутренний профили, которые ограничивают поперечное сечение шины согласно фиг.1, выполненное на сборочном барабане;

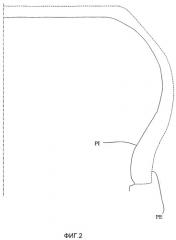

фиг.3 - внешний профиль шины в конфигурации, соответствующей фиг.1, с радиусами кривизны в определенных точках, обозначенными ссылочной позицией ρ, и связанными с ними высотами, обозначенными y;

фиг.4 - поперечное сечение базисного компонента, состоящего из пояска соединения;

фиг.5 - небольшой участок поперечного сечения барабана на сборочном барабане, на котором иллюстрируется частичное нанесение базисного компонента, соответствующего фиг.4.

На фиг.1 изображен вид в разрезе в радиальном направлении общей конструкции шины для колес транспортных средств, выполненной в соответствии с настоящим изобретением.

Традиционно, шина состоит из полой внутри тороидальной конструкции, обычно известной как каркас, содержащей множество конструктивных деталей, которые собраны вместе и имеют два борта, каждый из которых определен по его внутреннему периферийному краю для крепления шины на крепежном ободе. Каркас содержит, прежде всего, по меньшей мере один слой каркаса и по меньшей мере одну пару кольцеобразных усиливающих сердечников, обычно называемых проволочными сердечниками борта, которые являются нерастяжимыми по окружности и содержатся внутри бортов, то есть по меньшей мере по одному проволочному сердечнику на борт.

Слой каркаса включает в себя опорную конструкцию, которая содержит текстильные или металлические корды, и каждый концевой край которой связан с соответствующим проволочным сердечником борта, и который проходит вдоль оси от одного борта до другого, образуя тороидальную конструкцию.

В шинах так называемого радиального типа вышеупомянутые корды расположены по существу в плоскостях, содержащих ось вращения шины, или слегка отдалены от нее.

Этот каркас снабжен, в своей коронной зоне, кольцеобразной верхней конструкцией, известной как конструкция брекера, обычно состоящей из одной или более полос прорезиненной ткани, которые накладывают в радиальном направлении друг на друга, чтобы образовать так называемый "пакет брекера", и бетовым поясом шины, сделанным из эластомерного материала, намотанного вокруг пакета брекера и снабженного отливаемым рельефным рисунком для контакта качения шины с дорогой. Кроме того, каркас снабжен, в аксиально противоположных боковых местоположениях, двумя боковинами, которые сделаны из эластомерного материала, и каждая из которых проходит в радиальном направлении наружу от внешнего края соответствующего борта.

В шинах так называемого бескамерного типа, то есть шинах, в которых не требуется использование камеры во время эксплуатации, внутренняя поверхность каркаса обычно облицована так называемой оболочкой, а именно одним или более слоями эластомерного материала, которые являются непроницаемыми для воздуха. Наконец, каркас может содержать другие известные детали, типа армирования, поясков и наполнителей, количество и тип которых зависят от конкретной модели шины, подлежащей изготовлению.

Следует отметить, что в настоящем описании под термином "эластомерный материал" понимается полностью резиновое соединение, то есть узел, образованный по меньшей мере одним полимерным основанием, подходящим образом объединенным с укрепляющими наполнителями и/или присадками процессов различных типов.

В частности, поперечное сечение согласно фиг.1 изображает, при продвижении в радиальном направлении от внутренней части по направлению к внешней, некоторые из вышеупомянутых конструктивных деталей, то есть первый слой 31 оболочки и второй слой 32 оболочки, концы первого ряда участков 41 пояса слоя 40 каркаса и концы второго ряда участков 42 пояса слоя каркаса.

Кроме того, в зоне бортов шины показаны первый проволочный сердечник борта, содержащий девять витков 61 кордов, и второй борт, содержащий пять витков 62 кордов. Коронная зона шины снабжена пакетом брекера, содержащим первую полосу 81 брекера и вторую полосу 82 брекера, которые размещены один на вершине другого, первый слой 91 нейлоновых кордов, ориентированных под углом 0°, который закрывает все слои брекера, и пару слоев 92 нейлоновых кордов, ориентированных под углом 0°, которые закрывают только концевые зоны полос брекера.

Бетовый пояс 94 шины, снабженный подстилающим слоем 93, размещен поверх вышеупомянутых слоев.

Зона бортов также снабжена первым наполнителем антиабразивного соединения 95 и парой наполнителей 96, выполненных из соединения с высоким коэффициентом твердости и размещенным в зоне бортов, то есть один между первыми участками 41 пояса и вторыми участками 42 пояса, другой между вторыми участками 42 пояса и антиабразивным наполнителем 95. Пара боковин 97 проходит в радиальном направлении от зоны бортов до плечевой зоны шины, облицовывает каркас и входит в соприкосновение с боковыми краями бетового пояса 94 шины.

Определение конструкции шины в рамках ее поперечного сечения определяет всю шину, поскольку она является телом вращения.

В соответствии с изобретением, поперечное сечение шины и каждой из конструктивных деталей, образующих ее часть, имеют связанную с ними первую группу абсолютных размерных величин и вторую группу размерных величин, которые можно изменять.

Абсолютные величины можно выбирать из диапазона возможных величин, но как только они выбраны, их нельзя изменять в рамках той же самой модели конструкции, поскольку они определяют ее размерные и конструктивные ограничения, которые должны выполняться. Что касается поперечного сечения шины, абсолютные величины представляют собой, например, наружный диаметр, максимальный диаметр кордов во время накачивания и сборки, то есть габаритные размеры шины.

Что касается базисных компонентов, абсолютные величины представляют собой, например, размеры усиливающих кордов, толщину пояса и размеры поперечного сечения пояска.

В частности, что касается базисных компонентов, то вначале выбирают ширину предварительно отрезанных участков пояса (например, участков слоев каркаса и участков полос брекера) и ширину и высоту пояска и, в соответствии с этими величинами, определяют размеры наконечников экструдеров, подающих эластомерный материал.

Величины, которые можно изменять, представляют собой величины, которые можно варьировать в соответствии с заранее определенными корреляционными уравнениями для соответствия заданным условиям сравнения.

В отношении поперечного сечения шины, величины, которые можно изменять, представляют собой, например, ширину протектора, величину соотношения поперечного сечения В/Х (высота поперечного сечения/максимальная хорда) и высоту и кривизну боковин.

Что касается конструктивных деталей шины, то величины, которые можно изменять, представляют собой, например, некоторые геометрические размеры, например линейную протяженность пояса и размеры и форму эластомерных конструктивных деталей.

Каждая модель шины по существу отличается от других моделей набором химических и физических, конструктивных, размерных характеристик и характеристик внешнего вида и ее особыми рабочими характеристиками, типа управления, удобства, тягово-сцепного свойства, шумового свойства и т.д.

Химические и физические характеристики по существу зависят от типа и структуры материалов, в особенности от состава различных химических соединений, используемых в изготовлении эластомерных материалов. Конструктивные характеристики по существу определяют количество и тип присутствующих в шине конструктивных деталей и их взаимное положение внутри ее конструкции.

Размерные характеристики относятся к геометрическим размерам и к профилю поперечного сечения шины (наружный диаметр, максимальная хорда или ширина, высота боковины и соотношение высоты/хорды, то есть соотношение поперечного сечения) и ниже будут называться просто как "размер" или "размеры". Характеристики внешнего вида включают в себя обычно вылепленные из поверхности качения протектора рисунки орнаментов и различные надписи или отличительные символы, воспроизводимые на шине, например на боковинах шины, и в остальной части настоящего описания везде называются (хотя и неправомерным образом) как "рисунок протектора".

В последующем описании для определения настоящего изобретения также используются следующие термины:

- модель шины: шина, имеющая заранее определенный размер, заранее определенные конструктивные детали в ее поперечном сечении и заранее определенный рисунок протектора;

- профиль накачивания каркаса: профиль по нейтральной оси слоев каркаса в пределах поперечного сечения шины, в шине, накачанной до ее номинального рабочего давления при условиях нулевой нагрузки;

- профиль отливки шины: внешний профиль шины, соответствующий профилю формы для вулканизации, с которой внешняя поверхность шины входит в соприкосновение во время этапа вулканизации;

- профиль сборки шины: внутренний профиль шины, предпочтительно соответствующий профилю сборочного барабана, с которым внутренняя поверхность шины остается в контакте во время сборки шины;

- профиль равновесия каркаса: профиль по нейтральной оси слоев каркаса в пределах поперечного сечения шины, накачанной до ее рабочего давления, при условиях нулевой нагрузки. Этот профиль удовлетворяет уравнению:

ρ·y=K·p=const,

где ρ, y имеют значение, определенное выше и показанные на фиг.3, p - величина давления накачивания, а K - константа.

Шина, каркас которой имеет профиль накачивания, по существу выровненный с профилем равновесия по меньшей мере по части его протяжения, распределяет оптимальным способом и, в частности, минимизирует напряжения, производимые транспортным средством и дорогой в конструкции шины во время работы.

Если предположить, что требуется сконструировать новую шину, которая имеет главную конкретную характеристику, сравниваемую с набором характерных особенностей, которые должна иметь каждая шина, например шина для очень хорошей характеристики управления (устойчивость при движении, держание дороги, сила тяги при проскальзывании, чувствительное управление и т.д.), при этом характеристиками типа удобства, шумности, сопротивления абразивному износу и т.д. придают меньшее значение. Ради удобства, ниже такая шина определена как "ориентированная на управление".

В этом примере рисунок протектора предпочтительно разработан и определен с использованием обычных технических приемов. Конструктор, на основании его технического знания, его опыта и его знания конструкции известных шин, которые показали себя обладающими хорошим качественным уровнем относительно той же конкретной характеристики, устанавливает абсолютные величины в первой группе (абсолютные величины); эта группа величин, как упомянуто выше, включает в себя размерные, конструктивные и функциональные параметры.

Первый трафарет ввода данных хранит заранее определенные размерные параметры, которые содержат существенные параметры, определяющие по меньшей мере один из профилей (отливки, сборки или каркаса).

В иллюстрируемом на фиг.1 примере поперечное сечение шины было получено на основании профиля отливки шины.

Способ конструирования, который можно разработать известным образом, определяет предпочтительно автоматически профиль отливки шины посредством ввода существенных параметров в первый трафарет ввода данных, в котором каждый пункт данных хранится в соответствующей области.

Эти существенные параметры, которые связаны с внешним профилем, предпочтительно содержат (как показано на фиг.3):

- размер шины, подлежащей изготовлению;

- максимальные размеры внешнего профиля шины (высоту сечения В, максимальную хорду Х);

- размеры внешнего профиля в коронной зоне шины LC;

- размеры внешнего профиля боковины шины LF;

- размеры внешнего профиля борта шины LT.

Вышеупомянутые существенные параметры внешнего профиля коронной зоны, боковины и борта шины приводят к подразделению внешнего профиля шины на несколько сегментов, каждый из которых имеет соответствующий радиус кривизны. В частности, в показанном на фиг.3 примере, первый сектор коронной зоны с радиусом кривизны RC1, второй сектор коронной зоны с радиусом кривизны RC2, сектор плечевой зоны с радиусом кривизны RS1, первый сектор боковины с радиусом кривизны RF1, второй сектор боковины с радиусом кривизны RF2 и сектором бортов с радиусом кривизны RT.

Конструктивные параметры состоят из количества, типа и взаимного положения конструктивных деталей, которые формируют разрабатываем